تتشابه سبائك التيتانيوم وسبائك الألومنيوم في الجوانب التالية: يتم استخدام كلا المعدنين لتصنيع الأجزاء الهيكلية للطائرة ، وفي هذه الحالة قد تحتاج 90% من المواد إلى التخلّص منها قبل اكتمال الأجزاء. قد ترغب العديد من المتاجر في أن تكون هذه المعادن مشتركة أكثر.

يجد مصنعو الطائرات ، الذين يجيدون تصنيع الألمنيوم ، أنهم يعالجون المزيد من التيتانيوم لأن تصاميم الطائرات الأحدث تستخدم المزيد من التيتانيوم.

بقدر ما نشعر بالقلق ، سنقول أن التيتانيوم ليس بالضرورة صعبًا ، ولكن يجب النظر في عملية المعالجة بأكملها ، لأن أي عامل واحد قد يعوق فعالية العملية برمتها.

الاستقرار هو المفتاح. عندما تتصل الأداة بقطعة العمل ، فإنها تغلق دائرة. الأداة ، النقل ، المغزل ، العمود ، سكة التوجيه ، الطاولة ، التركيب وقطعة العمل كلها جزء من الدائرة وجزء من الثبات المطلوب. تشمل الاعتبارات الهامة الأخرى ضغط المبرد وحجمه ، بالإضافة إلى طريقة توصيل المبرد. تركز هذه الورقة على الأساليب والتطبيقات. من أجل إعطاء إمكانات كاملة لهذه العمليات وجعلها قادرة على معالجة التيتانيوم بشكل منتج ، الاقتراحات التالية مفيدة:

1. الحفاظ على مستوى الاشعاع المنخفض

التبريد هو أحد التحديات الرئيسية للتيتانيوم. في هذا النوع من المعدن ، تكون الحرارة الناتجة في عملية المعالجة أقل تفريغًا نسبيًا مع الشريحة. بالمقارنة مع المعادن الأخرى ، تدخل نسبة أكبر من الحرارة إلى الأداة أثناء معالجة التيتانيوم. بسبب هذا التأثير ، يحدد اختيار الشبكات الشعاعية اختيار سرعة سطح المعدن.

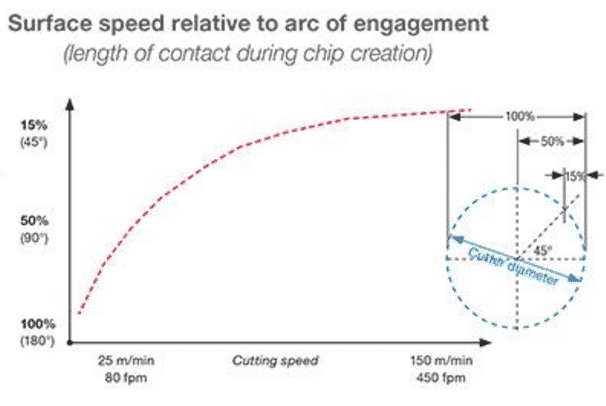

يظهر الرسم البياني في الشكل 1 هذا. يتطلب الثقب الكامل (أي 180 درجة مشاركة) سرعة سطح منخفضة نسبيًا. لكن تقليل التعشيق الشعاعي يقلل من الوقت الذي تولد فيه الحافة المتطورة الحرارة ويتيح للحافة المزيد من الوقت لتبرد قبل دخول الدورة التالية إلى المادة. لذلك ، بسبب انخفاض الاشعاع الشعاعي ، يمكن زيادة سرعة السطح مع الحفاظ على درجة الحرارة عند نقطة القطع. للتشطيب ، تتكون عملية الطحن من قوس تلامس صغير جدًا مع حافة قطع حادة وشحذ وسرعة سطح عالية والحد الأدنى من التغذية لكل سن لتحقيق نتائج استثنائية.

رسم بياني 1. إبقاء المشاركة الشعاعية منخفضة

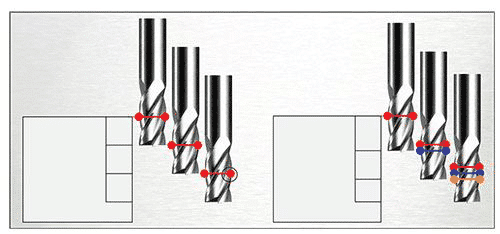

2. زيادة كمية الناي

المطاحن الطرفية شائعة الاستخدام لديها أربعة أو ستة أخاديد. في التيتانيوم ، قد يكون هذا قليلًا جدًا. يمكن أن يكون العدد الأكثر كفاءة من المزامير 10 أو أكثر (انظر الشكل 2).

زيادة عدد المزامير يعوض عن التغذية المنخفضة لكل سن. في العديد من التطبيقات ، يكون تباعد الأخدود لأداة الفتحة العشرة ضيقًا جدًا بالنسبة إلى فجوة الشريحة. ومع ذلك ، فإن الطحن المنتج للتيتانيوم يميل إلى أن يكون له عمق شعاعي أقل (انظر الطرف 1). الرقاقة الدقيقة الناتجة مفتوحة للاستخدام الحر للمطاحن الطرفية ذات الإنتاجية العالية لتحسين الإنتاجية.

الصورة 2. زيادة كمية المزامير

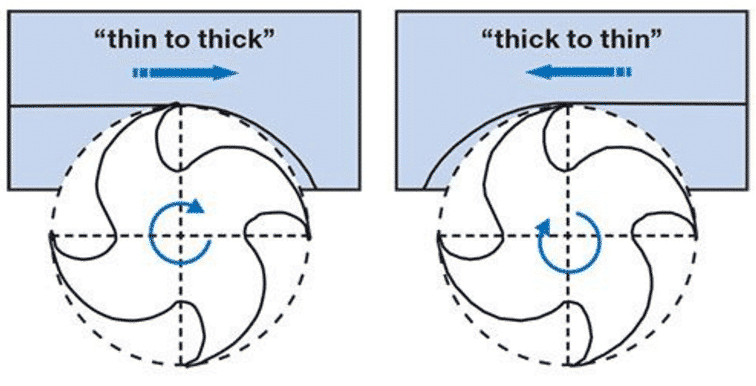

3. اصنع رقاقة سميكة إلى رقيقة

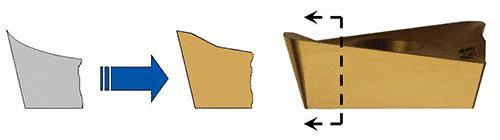

تسلق الطحن هو مصطلح مألوف لهذا المفهوم. وبعبارة أخرى ، لا تقم بتغذية قاطع الطحن ، بحيث تمر النصل عبر المادة في اتجاه تغذية القاطع. هذه العملية المعروفة بالطحن التقليدي تجعل الرقائق أرق وأسمك. عندما تضرب الأداة المادة ، يولد الاحتكاك حرارة قبل أن تبدأ المادة في القص من المعدن الأساسي. بدلاً من امتصاص واستنفاد الحرارة المتولدة ، تدخل الورقة الأداة. ثم ، عند نقطة الخروج ، تكون الرقاقة سميكة ، مما يزيد من ضغط القطع لجعل العصا رقاقة.

يبدأ الطحن المتسلق - أو تشكيل الشريحة السميكة والرقيقة - بدخول حافة القطع إلى المواد الزائدة والخروج على السطح النهائي (انظر الشكل 3). في الطحن الجانبي ، تحاول الأداة "تسلق" المادة ، وإنشاء شريحة سميكة عند الدخول للحصول على أقصى امتصاص للحرارة ورقاقة رقيقة عند الخروج لمنع الالتصاق بالرقائق.

تين. 3. جعل شريحة سميكة إلى رقيقة

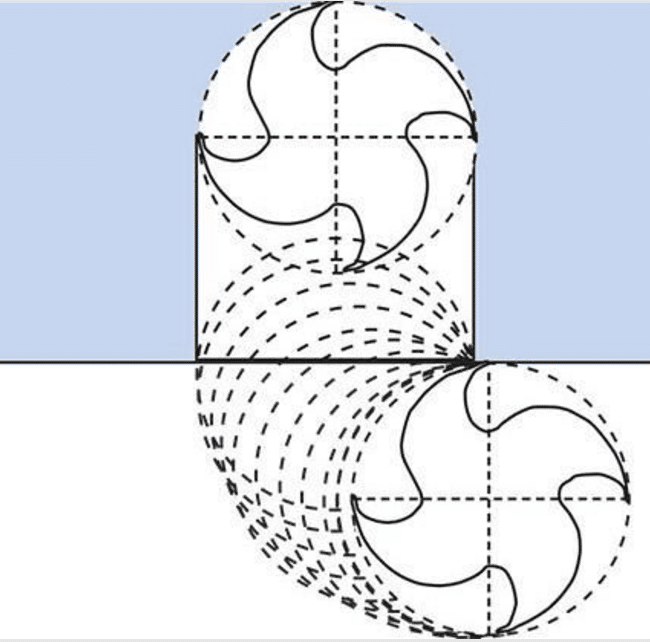

يتطلب طحن الملف الشخصي فحصًا دقيقًا لمسار الأداة لضمان استمرار الأداة في إدخال المواد الزائدة بهذه الطريقة والخروج من السطح المُشغل بهذه الطريقة. ليس من السهل دائمًا القيام بذلك في تمريرة معقدة مثل مجرد الحفاظ على المواد بشكل صحيح.

4. Arc In

في التيتانيوم والمعادن الأخرى ، تضيع حياة الأداة في التغيرات الدرامية في القوة. عادة ما تحدث أسوأ اللحظات عندما تدخل الأدوات إلى المواد. تغذية الأداة مباشرة (التي تفعلها جميع مسارات الأداة القياسية تقريبًا) ينتج تأثيرًا مشابهًا لضرب حافة القطع بمطرقة. ومرر الأداة برفق. للقيام بذلك ، قم بإنشاء مسار أداة بحيث يدخل قوس الأداة المادة ، وليس في خط مستقيم (انظر الشكل 4). يسمح مسار دخول القوس بزيادة قوة القطع تدريجيًا لمنع الإمساك أو عدم استقرار الأداة. كما يزداد توليد الحرارة والرقائق تدريجياً حتى تشارك الأداة بشكل كامل في القطع.

الشكل 4 القوس في

5. انتهى على الشطب

تتغير قوة التأثير أيضًا عند مخرج الأداة. مفيدة مثل القطع السميك إلى الرقيق (الطرف 3) ، والمشكلة في هذه الطريقة هي أنه عندما تصل الأداة إلى نهاية خرزة اللحام وتبدأ في إزالة المعدن ، يتوقف التكوين السميك إلى الرقيق فجأة. سيؤدي التغيير المفاجئ إلى حدوث تغيير مفاجئ مماثل في القوة ، مما يؤثر على الأداة وربما يضر بسطح الجزء. من أجل منع مثل هذا الانتقال المفاجئ ، ينبغي اتخاذ تدابير وقائية. أولاً ، يجب طحن شطب 45 درجة في نهاية الممر حتى يتمكن القاطع من رؤية عمق القطع الشعاعي ينخفض تدريجيًا (انظر الشكل 5).

شكل 5 ينتهي على شطب

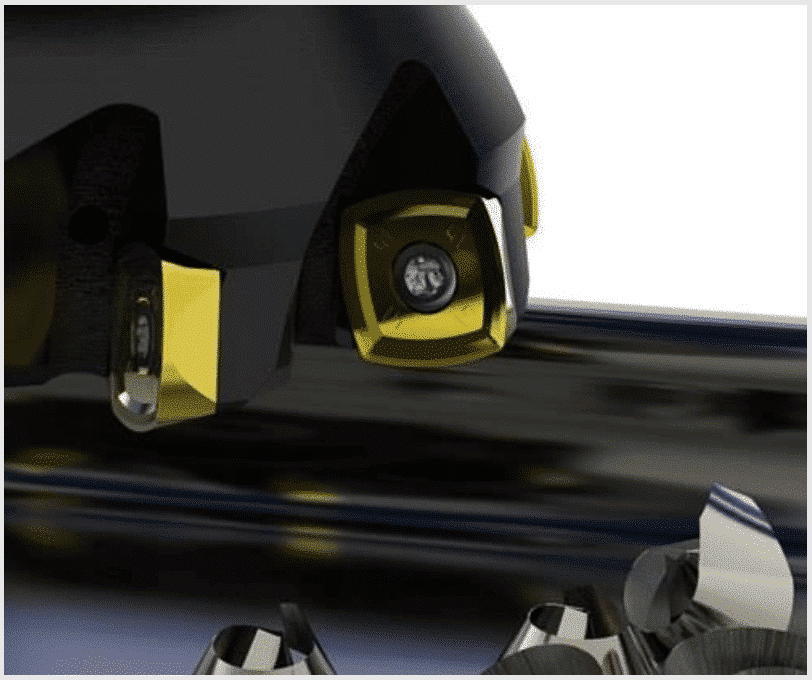

6. الاعتماد على الإغاثة الثانوية

يمكن أن تقلل حافة القطع الحادة من قوة قطع التيتانيوم ، ولكن يجب أن تكون حافة القطع قوية بما يكفي لمقاومة ضغط القطع. تصميم أداة الإغاثة الثانوية ، أول مقاومة إيجابية للمنطقة الأمامية ، تليها المنطقة الثانية لزيادة الفجوة ، لتحقيق هذين الهدفين (انظر الشكل 6). الإنقاذ الثانوي هو أداة شائعة ، لكن تصميمات الإغاثة الثانوية المختلفة في التيتانيوم ، خاصة في أدوات الاختبار ، قد تكشف عن تغييرات في أداء القطع وعمر الأداة.

الشكل 6 تصميم أداة الإغاثة الثانوية

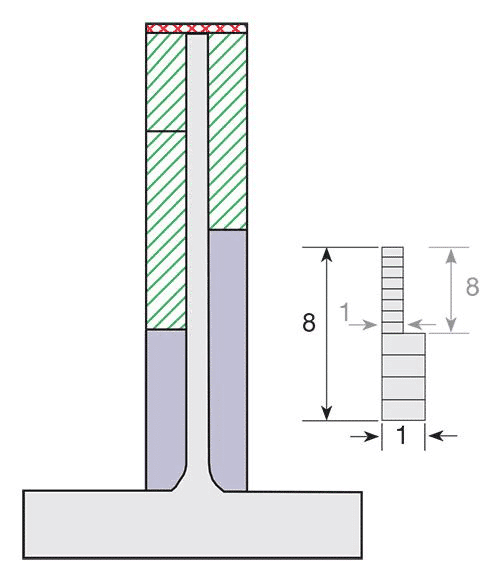

7. تغيير العمق المحوري

في عمق القطع ، يمكن أن تؤثر الأكسدة والتفاعلات الكيميائية على الأداة. إذا تم إعادة استخدام الأداة على نفس العمق ، فقد يحدث تلف مبكر في هذه المرحلة. في القطع المحوري المستمر ، قد تتسبب هذه المنطقة التالفة من الأداة في تصلب العمل ، بالإضافة إلى خطوط على أجزاء غير مقبولة لمكونات الفضاء الجوي ، مما يعني أن هذا التأثير على السطح قد يتطلب استبدال الأداة مقدمًا. لمنع ذلك ، تخصص أداة الصيانة نقاطًا مختلفة في منطقة المشكلة على طول الفلوت (انظر الشكل 7) عن طريق تغيير تقليل العمق المحوري لكل تمريرة ، ويمكن تمرير نتيجة مماثلة من خلال الدوران الأول للمخروط والممرات اللاحقة بالتوازي لمنع قطع عمق القطع.

تم تغيير تقليل العمق المحوري في الشكل 7 عن طريق تخصيص نقاط مختلفة في منطقة المشكلة

8. الحد من العمق المحوري حول ميزات رفيعة

يساعد المقياس 8: 1 على تذكر الميزات ذات الجدران الرقيقة وغير المدعومة في طحن التيتانيوم. من أجل تجنب تشويه جدران الكيس ، يتم طحن هذه الجدران في مرحلة محورية مستمرة بدلاً من استخدام طاحونة نهاية واحدة لطحن عمق الجدار بأكمله. على وجه التحديد ، لا ينبغي أن يكون تقليل العمق المحوري لكل خطوة أكبر من 8 أضعاف سمك الجدار ، مما يجعل هذه الطحن بعد المرور (انظر الشكل 8). إذا كان سمك الجدار 0.1 بوصة ، على سبيل المثال ، يجب ألا يتجاوز الطحن من خلال الأعماق المحورية المجاورة 0.8 بوصة.

شكل 8 نسبة العمق المحوري إلى سمك الجدار أقل من 8: 1

على الرغم من قيود العمق ، من الممكن استخدام هذه القاعدة بحيث لا يزال الطحن المنتج ممكنًا. لهذا الغرض ، تتم معالجة الجدار الرقيق بحيث تبقى قشرة المواد الخام حول الجدار ، مما يجعل الميزة أكثر سمكا 3 أو 4 مرات من الميزة النهائية. على سبيل المثال ، تسمح القاعدة 8-1 بعمق محوري يبلغ 2.4 بوصة إذا تم الحفاظ على الجدار بسمك 0.3 بوصة. من خلال هذه القنوات ، يتم تشكيل الجدار السميك إلى البعد النهائي بعمق محوري أخف.

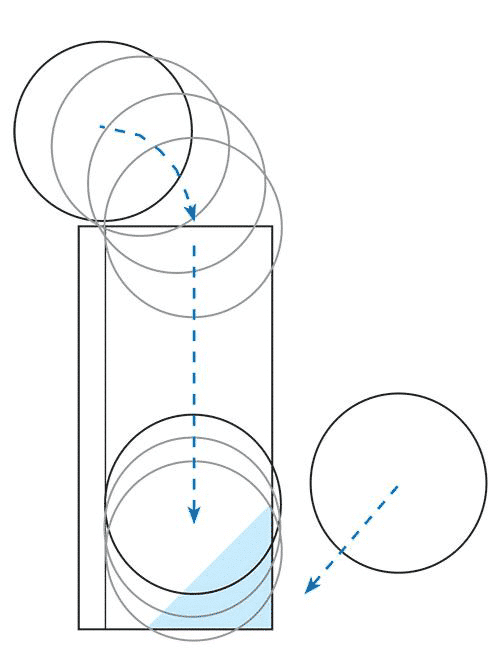

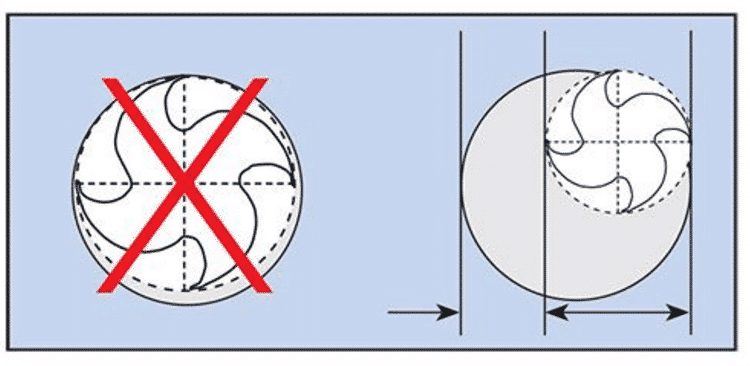

9. اختر أداة أصغر بكثير من الجيب

نظرًا لمدى امتصاص الأداة للحرارة في التيتانيوم ، تحتاج الأداة إلى خلوص للسماح بالتبريد. عند طحن الأخاديد الصغيرة ، يجب ألا يتجاوز قطر الأداة 70% من قطر الأخدود (أو حجم مماثل) (انظر الشكل 9). إذا كانت الفجوة أقل من هذه القيمة ، فمن الممكن عزل الأداة من المبرد وحطام الفخ الذي قد يزيل بعض الحرارة.

يمكن أيضًا تطبيق قاعدة 70% على أدوات الطحن في الجزء العلوي من السطح. في هذه الحالة ، يجب أن يكون عرض الميزة 70% من قطر الأداة. يتم تعويض الأداة بواسطة 10% لتشجيع إنشاء رقائق سميكة ورقيقة.

الشكل 9. اختر أداة أصغر بكثير من الجيب

10. خذ جديلة من أداة الصلب

قاطع الطحن العالي التغذية هو مفهوم أداة تم تطويره لتشكيل أداة الفولاذ في صناعة القوالب في السنوات الأخيرة. تم استخدامه لمعالجة التيتانيوم في السنوات الأخيرة. تتطلب مطحنة التغذية العالية عمق قطع محوري خفيف ، ولكن عند العمل على هذا العمق الضوئي الخفيف ، يسمح القاطع بمعدل تغذية أعلى من التصميم التقليدي لقاطع الطحن.

والسبب هو أن الرقائق تصبح أرق. المفتاح إلى مطحنة تغذية عالية هو شفرة ذات منحنى نصف قطر كبير إلى حد القطع (انظر الشكل 10). يمتد هذا الشعاع لتشكيل الرقاقة إلى منطقة تلامس كبيرة عند الحافة. بسبب الترقق ، قد ينتج عمق القطع المحوري 0.040 بوصة سمك رقاقة حوالي 0.008 بوصة فقط. في سبائك التيتانيوم ، يتغلب هذا النوع من الألواح على عيوب التغذية المنخفضة لكل سن والتي عادة ما يتطلبها هذا المعدن. ترقق الشريحة يفتح الطريق أمام سرعة تغذية أعلى للبرمجة.

الشكل 10. سيخبرنا الفولاذ عن الأداة