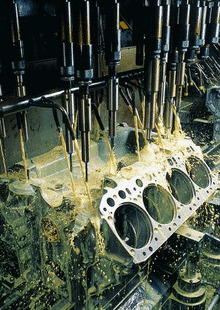

سائل القطع (المبرد) هو نوع من السوائل الصناعية المستخدمة في عملية قطع المعادن وطحنها لتبريد وتليين أدوات القطع وقطع العمل. يتكون سائل القطع من مجموعة متنوعة من الإضافات الوظيفية الفائقة ، والتي يتم دمجها علمياً. كما أن لديها أداء تبريد جيد ، وأداء تشحيم ، وأداء مقاوم للصدأ ، وإزالة الزيت ، ووظيفة التنظيف ، ووظيفة مقاومة التآكل ، وخصائص تخفيف سهلة. يتغلب على أوجه القصور في المستحلب التقليدي القائم على الصابون ، مثل الرائحة السهلة في الصيف ، التخفيف الصعب في الشتاء وتأثير مقاومة الصدأ السيئ ، وليس له تأثير ضار على طلاء المخرطة. إنها مناسبة لقطع وطحن المعادن الحديدية وهي منتج الطحن الرائد في الوقت الحاضر. سائل القطع متفوق على زيت صابوني في جميع المؤشرات. لديها تشحيم جيد ، تبريد ، تنظيف ، خصائص مقاومة للصدأ ، ولها خصائص غير سامة ، عديمة الرائحة ، غير قابلة للتآكل لجسم الإنسان ، غير قابلة للتآكل للمعدات ، غير ملوثة للبيئة وما إلى ذلك.

التطور التاريخي

قطع السوائل يمكن تتبع تاريخ الاستخدام البشري لقطع السوائل إلى العصور القديمة. عندما يطحن الناس الحجر والنحاس والحديد ، يعرفون أن الري يمكن أن يحسن الكفاءة والجودة. تم استخدام زيت الزيتون في تحويل مصبوبات مضخة المكبس في روما القديمة ، واستخدمت الزبدة والمياه لتلميع الدروع المعدنية في القرن السادس عشر. منذ أن قام جون ويلكينسون بتطوير آلة مملة لمعالجة أسطوانة المحرك البخاري واط في عام 1775 ، ظهر تطبيق الماء والزيت في قطع المعادن. بعد فترة طويلة من التطوير في عام 1860 ، ظهرت أدوات آلية مختلفة مثل الخراطة والطحن والمسطح والطحن ومعالجة التروس ومعالجة الخيط واحدة تلو الأخرى ، مما يمثل أيضًا بداية تطبيق واسع النطاق لسوائل القطع.

في الثمانينيات ، بدأ العلماء الأمريكيون في تقييم سوائل التقطيع. اكتشف FW Taylor وشرح الظاهرة والآلية التي يمكن من خلالها زيادة سرعة القطع بمقدار 30% ~ 40% باستخدام مضخة لتزويد محلول مائي من كربونات الصوديوم. في ضوء حقيقة أن مادة الأداة المستخدمة في ذلك الوقت كانت من الصلب الكربوني وكانت الوظيفة الرئيسية لسائل القطع هي التبريد ، فقد تم طرح مصطلح "المبرد". منذ ذلك الحين ، تم تسمية سوائل القطع بمواد تشحيم التبريد.

مع التحسين المستمر لفهم الناس لسائل القطع وإثراء الخبرة العملية ، وجد أنه يمكن الحصول على سطح آلي جيد عن طريق حقن عامل الزيت في منطقة القطع. في البداية ، استخدم الناس الزيوت الحيوانية والنباتية كسائل قطع ، لكن الزيوت الحيوانية والنباتية سهلة التلف وقصر استخدامها. في بداية القرن العشرين ، بدأ الناس في استخراج زيت التشحيم من الزيت الخام واخترعوا العديد من إضافات التشحيم بأداء ممتاز. بعد الحرب العالمية الأولى ، بدأ البحث واستخدام الزيوت المعدنية والزيوت الحيوانية والنباتية المركبة. في عام 1924 ، تم تسجيل براءة اختراع زيت القطع المحتوي على الكبريت والكلور وتم تطبيقه على القطع الثقيل والتطريز ومعالجة الخيوط والتروس.

شجع تطوير مواد الأدوات على تطوير سائل القطع. في عام 1898 ، تم اختراع الفولاذ عالي السرعة ، وكانت سرعة القطع أعلى بمقدار 2-4 مرات من ذي قبل. تم تطوير كربيد الأسمنت لأول مرة في ألمانيا في عام 1927. سرعة القطع للكربيد الأسمنتي أعلى بمقدار 2-5 مرات من سرعة قطع الفولاذ عالي السرعة. مع التحسين المستمر لدرجة حرارة القطع ، فإن أداء التبريد لسائل القطع بالزيت لا يمكن أن يلبي متطلبات القطع بشكل كامل. في هذا الوقت ، بدأ الناس في إيلاء المزيد من الاهتمام لمزايا سائل القطع المائي. تم إنتاج مستحلب الزيت في الماء في عام 1915 وأصبح مائع القطع المفضل للقطع الثقيل في عام 1920. وفي عام 1945 ، تم تطوير أول سائل قطع اصطناعي خالٍ من الزيت في الولايات المتحدة. أخذت شركة Cimcool Cincinnati Milling Machine Company (التي أعيدت تسميتها لاحقًا باسم Cincinnati-Mulchrone) زمام المبادرة في تطوير سائل تقطيع المعادن الاصطناعية بالكامل في جميع أنحاء العالم وتميز المنتج باللون الوردي الفريد. CIMCOOL ثوري. في عام 1945 ، كان الزيت النقي والمستحلبات الشبيهة بالحليب متاحة فقط كسوائل التقطيع. لأن CIMCOOL هو منتج قائم على الماء ، فإن أداء التبريد الخاص به هو ضعف أداء الزيت النقي. على عكس الزيت ، CIMCOOL ليس له دخان ولا يوجد خطر حريق وأجزاء نظيفة بعد المعالجة. على غرار المرحلة السائلة المستحلب ، تحافظ CIMCOOL على أداء تبريد ممتاز. مع مادة التشحيم الكيميائية الاصطناعية الفريدة ، تم تطوير تزييتها ، مما يسمح بسرعة قطع أعلى وتحسين عمر الأداة. تُظهر CIMCOOL مقاومة عالية للهجوم البكتيري ، وشفافيتها مقبولة للصناعة. سيمكول CIMCOOL هي خطوة مهمة إلى الأمام في مجال تكنولوجيا سوائل الأشغال المعدنية. تحولت شركات أخرى إلى سائل الأشغال المعدنية الكيميائية لتعزيز تطوير تكنولوجيا قطع السوائل. مع زيادة تطوير تكنولوجيا التصنيع المتقدمة وتعزيز وعي الناس بحماية البيئة ، تم طرح متطلبات جديدة لقطع تكنولوجيا السوائل ، والتي ستعزز تطوير تكنولوجيا قطع السوائل إلى مجال أعلى.

التصنيف الرئيسي

يمكن تقسيم سوائل القطع المستندة إلى الماء إلى مستحلب ، و سوائل قطع شبه اصطناعية ، و سوائل قطع اصطناعية كاملة.

عادة ما يعتمد تصنيف موائع القطع الاصطناعية القابلة للاستحلاب وشبه الاصطناعية والمجموع الكلي على أنواع الزيوت الأساسية في المنتجات: سوائل القطع القابلة للاستحلاب هي سوائل قطع قابلة للذوبان في الماء تستخدم فقط الزيوت المعدنية كزيت أساسي ؛ سوائل القطع شبه الاصطناعية هي سوائل قطع قابلة للذوبان في الماء تحتوي على كل من الزيوت المعدنية وزيوت الأساس الاصطناعية الكيميائية ؛ وموائع القطع الاصطناعية بالكامل هي سوائل قطع قابلة للذوبان في الماء تستخدم زيت قاعدة كيميائي اصطناعي فقط (على سبيل المثال ، لا يوجد زيت معدني).

يحتوي كل نوع من أنواع سائل القطع على إضافات مختلفة إلى جانب الزيت الأساسي: مثبط الصدأ ، ومزيل تآكل المعادن غير الحديدية ، ومزيل الرغوة ، وما إلى ذلك.

سيكون لدى بعض الشركات المصنعة تصنيف المستحلبات الدقيقة ؛ تعتبر بشكل عام فئات بين مستحلب وسوائل القطع شبه الاصطناعية.

مخفف المستحلب أبيض حليبي المظهر. عادة ما يكون مخفف المحلول شبه الاصطناعي شفافًا ، وبعض المنتجات تكون بيضاء حليبيًا جزئيًا ؛ عادة ما يكون مخفف المحلول الاصطناعي الكامل شفافًا تمامًا ، مثل الماء أو بلون طفيف.

الاستخدامات الرئيسية

تزييت قابل للطي

يمكن أن يؤدي تزييت سوائل قطع المعادن (المشار إليها باسم سوائل القطع) في عملية القطع إلى تقليل الاحتكاك بين وجه المدخنة والرقائق ، ووجه الجناح والسطح المشكّل ، ويشكل جزءًا من فيلم التشحيم ، وبالتالي تقليل استهلاك القطع القوة ، الاحتكاك والقوة ، تقليل درجة حرارة السطح وتآكل الأداة لجزء الاحتكاك بين الأداة وقطعة الشغل فارغة ، وتحسين أداء قطع مواد الشغل. في عملية الطحن ، بعد إضافة سائل الطحن ، يتسلل سائل الطحن إلى قطعة طحن الحبوب وحطام الحبيبات لتشكيل طبقة تزييت ، مما يقلل من الاحتكاك بين الواجهات ، يمنع حافة القطع الكاشطة من التآكل والالتصاق بالرقائق ، وبالتالي يقلل من قوة الطحن وحرارة الاحتكاك ، ويحسن متانة عجلة الطحن وجودة سطح قطعة العمل.

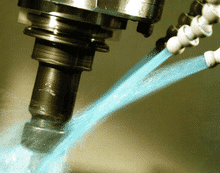

تبريد قابل للطي

إن تأثير التبريد لسوائل القطع هو من خلال الحمل الحراري والتبخير بين أداة القطع (أو عجلة الطحن) ، والرقائق وقطعة الشغل التي يتم تسخينها عن طريق القطع ، مما يزيل قطع الحرارة بعيدًا عن الأداة وقطعة العمل ، وبالتالي تقليل درجة حرارة القطع بشكل فعال ، وتقليل التشوه الحراري لقطعة العمل أداة ، الحفاظ على صلابة الأداة ، وتحسين دقة الآلات ومتانة الأداة. يرتبط أداء التبريد لسوائل القطع بالتوصيل الحراري والحرارة النوعية وحرارة التبخر واللزوجة (أو السيولة). الموصلية الحرارية والحرارة النوعية للماء أعلى من الزيت ، وبالتالي فإن أداء تبريد الماء أفضل من الزيت.

تنظيف قابل للطي

في عملية قطع المعادن ، يجب أن يكون لسائل القطع تأثير تنظيف جيد. قم بإزالة الرقائق المتولدة ، الرقائق الكاشطة ، مسحوق الحديد ، جزيئات الزيت والرمل ، منع تلوث أدوات الآلات ، قطع العمل والأدوات ، والحفاظ على أحدث الأدوات أو عجلات الطحن حادة ، دون التأثير على تأثير القطع. بالنسبة لزيت القطع القائم على الزيت ، كلما انخفضت اللزوجة ، زادت قدرة التنظيف. خاصة لقطع النفط الذي يحتوي على الكيروسين وزيت الديزل والمكونات الخفيفة الأخرى ، كلما كانت النفاذية وأداء التنظيف أفضل. سائل القطع المائي الذي يحتوي على الفاعل بالسطح له تأثير تنظيف أفضل لأنه يمكن أن يشكل طبقة امتزاز على السطح ، ويمنع الجسيمات والحمأة من الالتصاق بقطع العمل والأدوات وعجلات الطحن. في الوقت نفسه ، يمكن أن تخترق الواجهة بين الجسيمات والحمأة ، وفصلها عن الواجهة ، وإزالتها بقطع السوائل ، والحفاظ على الواجهة نظيفة.

للطي مانع االصدأ

في عملية قطع المعادن ، يجب أن تتآكل قطعة العمل عن طريق التلامس مع الوسائط المسببة للتآكل مثل الأسمنت الناتج عن التحلل أو أكسدة الوسط البيئي ومكونات سوائل القطع ، وسوف يتآكل سطح أجزاء أدوات الماكينة التي يتم الاتصال بها مع سائل القطع وفقًا لذلك. بالإضافة إلى ذلك ، عندما يتم تخزين قطعة العمل مؤقتًا بعد المعالجة أو في عملية التدفق بين إجراءات العمل ، يجب أن يكون لسائل القطع أيضًا قدرة معينة على مقاومة الصدأ لمنع تآكل المعدن الناجم عن الوسائط البيئية وسوائل القطع المتبقية ، مثل الحمأة والمواد المسببة للتآكل. خاصة في الموسم الممطر والممطر في جنوب الصين ، ينبغي إيلاء المزيد من الاهتمام لتدابير منع الصدأ بين العمليات.

أضعاف الآخرين

بالإضافة إلى الوظائف الأربع المذكورة أعلاه ، يجب أن يكون لسائل القطع المستخدم استقرار جيد ، ولن يحدث أي ترسيب أو طبقات ، ترسيب الزيت ، ترسيب الصابون وظواهر الشيخوخة أثناء التخزين والاستخدام. لديها مقاومة معينة للبكتيريا والفطريات ، وليس من السهل أن تنمو الفطريات والتحلل البيولوجي ، مما يؤدي إلى الرائحة والتدهور. لا ضرر للأجزاء المطلية ، ولا ضرر لجسم الإنسان ، ولا رائحة مزعجة. لا دخان أو ضباب أو دخان أقل أثناء الاستخدام. من السهل استردادها ، وانخفاض التلوث ، ومعالجة مياه الصرف الصحي المفرغة. بعد المعالجة ، يمكن أن تلبي المعايير الوطنية لتصريف مياه الصرف الصناعي.

الفرق بين قطع السوائل

سائل القطع ذو القاعدة الزيتية له تزييت جيد وتأثير تبريد ضعيف. أداء التشحيم لسوائل القطع التي تعتمد على الماء وسوائل القطع التي تعتمد على الزيت ضعيفة نسبيًا ، ويكون تأثير التبريد أفضل. يتطلب القطع البطيء تزييت قوي لسوائل القطع. بشكل عام ، يتم استخدام زيت القطع عندما تكون سرعة القطع أقل من 30 م / دقيقة.

زيت القطع الذي يحتوي على إضافات الضغط الشديد فعال عندما لا تتجاوز سرعة القطع 60 م / دقيقة لأي مادة. في القطع عالي السرعة ، بسبب القيمة الحرارية العالية وتأثير نقل الحرارة الضعيف لسوائل القطع التي تعتمد على الزيت ، ستكون درجة الحرارة في منطقة القطع عالية جدًا ، مما سيؤدي إلى الدخان والحريق في زيت القطع ، ولأن درجة حرارة قطعة العمل مرتفعة جدًا ، وسيحدث تشوه حراري ، مما سيؤثر على دقة معالجة قطعة العمل ، لذلك غالبًا ما يتم استخدام سائل القطع القائم على الماء.

يجمع المستحلب بين التشحيم ومقاومة الصدأ للزيت مع قدرة التبريد الممتازة للماء ، ولديه أداء تشحيم وتبريد جيد ، لذلك فهو فعال للغاية لقطع المعادن عالية السرعة والضغط المنخفض التي تولد الكثير من الحرارة. مقارنة بسائل القطع القائم على الزيت ، فإن مزايا المستحلب هي تبديد الحرارة بشكل أكبر ، والنظافة ، والاقتصاد الناتج عن تخفيف الماء ، وصحة وسلامة المشغلين ، مما يجعلهم سعداء في الاستخدام. في الواقع ، بالإضافة إلى المواد الصعبة بشكل خاص ، يمكن استخدام المستحلب لجميع قطع الأحمال الخفيفة والمتوسطة تقريبًا ومعظم معالجة الأحمال الثقيلة. يمكن أيضًا استخدام المستحلب لجميع عمليات الطحن باستثناء طحن الخيط وطحن الأخدود وطحن معقد آخر. عيب المستحلب هو أنه من السهل على البكتيريا والعفن أن تتكاثر وتجعل المكونات الفعالة للمستحلب تنتج التحلل الكيميائي والرائحة. التدهور ، لذلك بشكل عام يجب أن يضاف إلى مبيدات الفطريات العضوية السامة.

مزايا سوائل القطع الاصطناعية الكيميائية هي الاقتصاد والتبديد السريع للحرارة والنظافة القوية والرؤية الممتازة لقطع العمل. من السهل التحكم في حجم المعالجة. استقرارها وقدرتها على مكافحة الفساد أفضل من السوائل المستحلبة. سيسبب التشحيم الضعيف التصاق وارتداء الأجزاء المتحركة من أدوات الماكينة. علاوة على ذلك ، ستؤثر المخلفات اللاصقة التي يتركها التركيب الكيميائي على حركة أجزاء الماكينة وستسبب الصدأ على الأسطح المتداخلة لهذه الأجزاء.

بشكل عام ، يجب اختيار سائل القطع ذو الأساس المائي في الحالات التالية:

1. مخاطر الحريق المحتملة لسوائل القطع المستندة إلى الزيت ؛

2. السرعة العالية والقطع الكبير للتغذية تجعل منطقة القطع تتجاوز درجة الحرارة العالية ، والدخان شديد ، وخطر الحريق.

3. بالنظر إلى عملية السابق والأخير ، من الضروري استخدام سائل القطع القائم على الماء.

4.نأمل في التخفيف من التلوث والقذارة حول أداة الآلة بسبب رش الزيت وحماية ضباب الزيت وانتشاره ، وذلك للحفاظ على بيئة التشغيل نظيفة.

بالنظر إلى السعر ، يمكن أن تلبي سوائل القطع العامة القائمة على الماء متطلبات الاستخدام وتقلل بشكل كبير من تكلفة قطع السوائل عندما لا تكون متطلبات جودة السطح لبعض المواد سهلة المعالجة عالية.

عندما تأخذ متانة أدوات القطع نسبة كبيرة من اقتصاد القطع (مثل السعر الباهظ لأدوات القطع ، وصعوبة أدوات الطحن ، والوقت الطويل للمساعدة في التحميل والتفريغ) ، فإن الدقة العالية للأدوات الآلية ، لا مما يسمح بخلط الماء (لتجنب التآكل) ، والتواطؤ السهل لنظام التشحيم ونظام التبريد للأدوات الآلية ، وكذلك المناسبات دون معدات وظروف معالجة النفايات السائلة. يجب مراعاة سائل القطع القائم على الزيت.

نطاق التطبيق

أداة الصلب للطي

درجة الحرارة المقاومة للحرارة حوالي 200 - 300 درجة مئوية ، ويمكن استخدامها فقط لقطع المواد العامة وستفقد الصلابة في درجات الحرارة العالية. بسبب ضعف مقاومة الحرارة لهذا النوع من الأدوات ، فإن تأثير التبريد لسائل التبريد مطلوب ليكون أفضل ، ومن المناسب بشكل عام استخدام مستحلب.

فولاذ عالي السرعة قابل للطي

هذه المواد عبارة عن سبائك فولاذية عالية الجودة تعتمد على الكروم والنيكل والتنغستن والموليبدينوم والفاناديوم (يحتوي بعضها أيضًا على الألومنيوم). من الواضح أن مقاومته للحرارة أعلى من تلك المصنوعة من فولاذ الأدوات ، ويمكن أن تصل درجة الحرارة القصوى المسموح بها إلى 600 درجة مئوية. وبالمقارنة مع المعادن والسيراميك الأخرى المقاومة للحرارة العالية ، يتميز الفولاذ عالي السرعة بسلسلة من المزايا ، خاصة صلابة عالية ، ومناسبة ل الشغل الهندسي المعقد والقطع المستمر ، والصلب عالي السرعة له قابلية جيدة للقطع ويسهل قبوله بالسعر. يوصى باستخدام سائل القطع أو المستحلب القائم على الزيت للقطع منخفض ومتوسط السرعة باستخدام أدوات فولاذية عالية السرعة. في القطع عالي السرعة ، يكون سائل القطع ذو الأساس المائي مناسبًا نظرًا لقيمته الحرارية العالية. إذا تم استخدام سائل القطع القائم على الزيت ، فسوف ينتج المزيد من رذاذ الزيت ، ويلوث البيئة ، ويسبب حروق الشغل بسهولة ، ويقلل من جودة المعالجة ويزيد من تآكل الأداة.

كربيد مطوي

يتكون كربيد الأسمنت المستخدم لأدوات القطع من كربيد التنغستن (WC) ، كربيد التيتانيوم (TiC) ، كربيد التنتالوم (TaC) و 5-10% الكوبالت. صلابة أعلى بكثير من الفولاذ عالي السرعة. يمكن أن تصل درجة حرارة العمل القصوى المسموح بها إلى 1000 درجة مئوية.لديها مقاومة ممتازة للتآكل ويمكن أن تقلل من ظاهرة الترابط بين الرقائق عند معالجة المواد الفولاذية. عند اختيار سائل القطع ، يجب مراعاة حساسية الكربيد المقوى للحرارة المفاجئة ، بحيث يمكن تسخين الأداة بالتساوي قدر الإمكان ، وإلا ، ستنهار حافة القطع. غالبًا ما يتم استخدام القطع الجاف في معالجة المواد العامة ، ولكن في القطع الجاف ، فإن ارتفاع درجة الحرارة لقطعة العمل يجعل قطعة العمل عرضة للتشوه الحراري ويؤثر على دقة معالجة قطعة العمل. علاوة على ذلك ، يمكن أن يؤدي القطع بدون مادة التشحيم إلى زيادة استهلاك الطاقة وتسريع تآكل الأداة بسبب مقاومة القطع العالية. أدوات قطع الكربيد المعززة باهظة الثمن ، لذلك من الناحية الاقتصادية ، فإن القطع الجاف ليس اقتصاديًا أيضًا. عند اختيار سائل القطع ، تكون الموصلية الحرارية لسوائل القطع العامة التي تعتمد على الزيت ضعيفة ، لذا فإن خطر التبريد المفاجئ للأداة يكون أصغر من سائل القطع المائي ، لذا فإن سائل القطع الذي يحتوي على مواد مضافة ضد التآكل مناسب بشكل عام . عند القطع باستخدام سائل التبريد ، يجب الانتباه إلى التبريد الموحد للأداة. قبل القطع ، من الأفضل استخدام المبرد مقدمًا لتبريد الأداة. بالنسبة للقطع عالي السرعة ، يجب رش منطقة القطع بسائل قطع تدفق كبير لتجنب التفاوت الحراري للأداة وانهيار الحافة ولتقليل تلوث السخام الناتج عن التبخر بسبب درجة الحرارة المفرطة.

سيراميك مطوي

يتم تلبيد الألومينا والمعادن والكربيد عند درجة حرارة عالية. مقاومة التآكل لهذه المواد عند درجة حرارة عالية أفضل من كربيد الأسمنت. يستخدم القطع الجاف بشكل عام ، ولكن غالبًا ما يُستخدم سائل القطع ذو الأساس المائي مع مراعاة التبريد المنتظم وتجنب درجة الحرارة المفرطة.

ألماس مطوي

لديها صلابة عالية جدا وتستخدم بشكل عام في القطع. لتجنب درجة الحرارة المفرطة ، يتم استخدام سوائل القطع ذات الأساس المائي في كثير من الحالات ، مثل السيراميك تمامًا.