درجة الحرارة الناتجة عن قطع المعادن في منطقة القطع تصل إلى 800-900 درجة مئوية. في منطقة القطع ، حافة القطع ستجعل مادة قطعة العمل مشوهة وتقطعها. في الدوران المستمر ، يتم إنتاج الحرارة بطريقة خطية مستقرة. على العكس من ذلك ، ستزداد درجة حرارة حافة القطع وتنخفض بالتناوب عندما تقوم أسنان القاطع بقطع وإخراج مواد قطعة العمل بشكل متقطع. تمتص مكونات نظام المعالجة الحرارة المتولدة في عملية قطع المعادن. بشكل عام ، يدخل 10% من الحرارة إلى قطعة العمل ، ويدخل 80% إلى الشريحة ويدخل 10% إلى الأداة. أفضل حالة هي أن الرقائق تأخذ معظم الحرارة بعيدًا ، لأن درجة الحرارة المرتفعة ستقصر من عمر الأداة وتتلف الأجزاء المعالجة.

سيكون للتوصيل الحراري المختلف لمواد قطعة العمل وعوامل المعالجة الأخرى تأثير كبير على توزيع الحرارة. عندما تتم معالجة قطعة العمل ذات الموصلية الحرارية السيئة ، تزداد الحرارة المنقولة إلى الأداة. المواد ذات الصلابة الأعلى تنتج حرارة أكثر من تلك ذات الصلابة الأقل. بشكل عام ، ستزيد سرعة القطع الأعلى من توليد الحرارة ، وستزيد التغذية الأعلى المنطقة المتأثرة بالحرارة المرتفعة في حافة القطع.

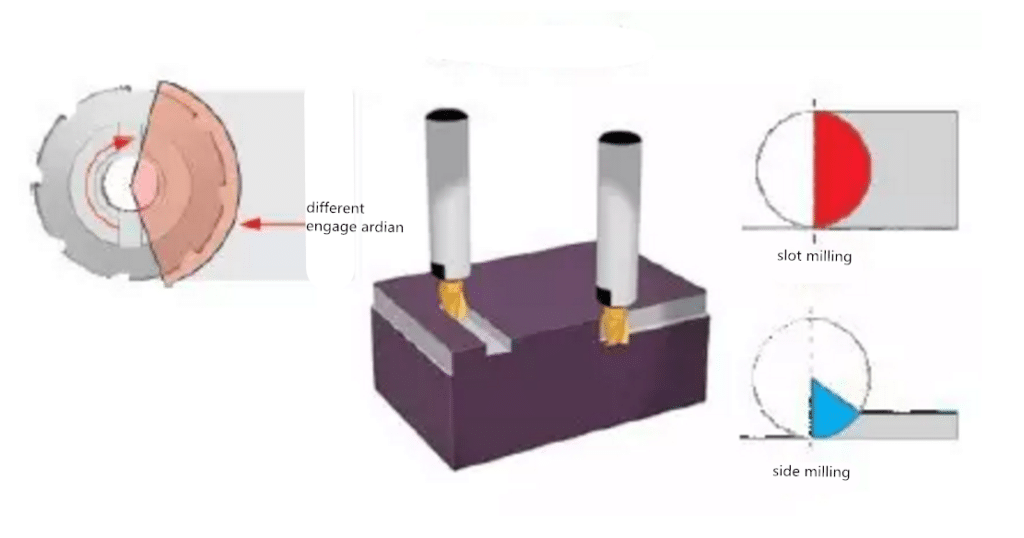

في حالة القطع المتقطع ، وهي الطحن بشكل أساسي ، فإن اختيار راديان الاشتباك للقاطع ، ومعدل التغذية ، وسرعة القطع وشكل الأخدود المتطور له تأثير على توليد الحرارة وامتصاصها والتحكم فيها.

الاشتباك راديان

نظرًا للطبيعة المتقطعة لعملية الطحن ، فإن أسنان القطع تولد الحرارة فقط في جزء من وقت المعالجة. يتم تحديد نسبة وقت القطع لأسنان القطع بواسطة قوس التعشيق لقاطع الطحن ، والذي يتأثر بعمق القطع الشعاعي وقطر القاطع.

كما يختلف القوس المتشابك لعمليات الطحن المختلفة. في طحن الأخدود ، تحيط مادة قطعة العمل بنصف القاطع ، وقوس الشبكة 100% من قطر القاطع. يتم إنفاق نصف وقت المعالجة لحافة القطع على القطع ، وبالتالي تتراكم الحرارة بسرعة. في الطحن الجانبي ، يتم ربط جزء صغير نسبيًا من الأداة بقطعة العمل ، وتتمتع حافة القطع بفرص أكبر لتبديد الحرارة في الهواء.

سرعة القطع

من أجل الحفاظ على سماكة الرقاقة ودرجة الحرارة في منطقة القطع مساوية لقيمة الأداة عند القطع الكامل للأداة ، طور مورد الأداة عامل تعويض لزيادة سرعة القطع عندما تنخفض نسبة تعشيق الأداة.

من وجهة نظر الحمل الحراري ، يكون قوس الاشتباك صغيرًا ، وقد لا يكون وقت القطع كافيًا لإنتاج الحد الأدنى من درجة الحرارة المطلوبة لأقصى عمر للأداة. عادةً ما ينتج عن زيادة سرعة القطع مزيدًا من الحرارة ، ويساعد الجمع بين قوس تعشيق صغير وسرعة قطع أعلى على رفع درجة حرارة القطع إلى المستوى المطلوب. ستعمل سرعة القطع الأعلى على تقصير وقت التلامس بين حافة القطع والرقائق ، وبالتالي تقليل الحرارة التي يتم إدخالها إلى الأداة. بشكل عام ، تعمل سرعات القطع الأعلى على تقليل وقت المعالجة وزيادة الإنتاجية.

من ناحية أخرى ، فإن سرعة القطع المنخفضة تقلل من درجة حرارة المعالجة. يتم إنتاج الكثير من الحرارة في المعالجة الآلية ، ويمكن أن يؤدي تقليل سرعة القطع إلى تقليل درجة الحرارة إلى مستوى مقبول.

سمك القطع

سمك الشريحة له تأثير كبير على الحرارة وعمر الأداة. إذا كان سمك الرقاقة كبيرًا جدًا ، فإن الحمل الثقيل سينتج الكثير من الحرارة والرقائق ، وحتى يؤدي إلى كسر حافة القطع. إذا كان سمك الرقاقة صغيرًا جدًا ، فإن عملية القطع تتم فقط على جزء صغير من حافة القطع ، وستؤدي زيادة الاحتكاك والحرارة إلى تآكل سريع.

سوف يتغير سمك الرقائق المنتجة في الطحن مع تحريك حافة القطع داخل وخارج قطعة العمل. لذلك ، يستخدم مورد الأداة مفهوم "متوسط سماكة الرقاقة" لحساب تغذية الأداة للحفاظ على سمك الرقاقة الأكثر كفاءة.

تشمل العوامل المتضمنة في تحديد معدل التغذية الصحيح قوس الاشتباك أو عمق القطع الشعاعي للأداة وزاوية الانحراف الرئيسية لحافة القطع. كلما كان قوس الاشتباك أكبر ، كانت التغذية المطلوبة أصغر لإنتاج متوسط سمك الرقاقة المثالي. وبالمثل ، كلما كان قوس تعشيق الأداة أصغر ، كلما زاد معدل التغذية المطلوب للحصول على نفس سماكة الرقاقة. ستؤثر زاوية الانحراف الرئيسية لحافة القطع للأداة أيضًا على متطلبات التغذية. عندما تكون زاوية انحراف حافة القطع 90 درجة ، يكون سمك الرقاقة هو الأكبر. لذلك ، من أجل تحقيق نفس متوسط سماكة الرقاقة ، فإن تقليل زاوية الانحراف الرئيسية لحافة القطع يحتاج إلى زيادة معدل التغذية.

حافة الأخدود

تساعد الزاوية الهندسية لجسم قاطع الطحن وحافة القطع على التحكم في الحمل الحراري. تحدد صلابة مادة قطعة العمل وحالة سطحها اختيار زاوية أشعل النار للأداة. تنتج الأداة بزاوية أشعل النار الإيجابية قوة قطع وحرارة أقل ، ويمكنها أيضًا استخدام سرعة قطع أعلى. ومع ذلك ، فإن أداة أشعل النار الموجبة أضعف من أداة أشعل النار السلبية ، ويمكن لأداة أشعل النار السلبية أن تنتج قوة قطع أكبر ودرجة حرارة قطع أعلى.

شكل الأخدود لحافة القطع يمكن أن يسبب ويتحكم في حركة القطع وقوة القطع ، وبالتالي يؤثر على توليد الحرارة. يمكن شطب حافة القطع للأداة الملامسة لقطعة العمل أو تخميلها أو حادة. تكون قوة الحافة بعد الشطب أو التخميل أكبر ، مما ينتج عنه قوة قطع أكبر ومزيد من الحرارة. يمكن أن تقلل الحافة الحادة من قوة القطع وتقليل درجة حرارة المعالجة.

يتم استخدام الشطب بعد حافة القطع لتوجيه الرقاقة ، ويمكن أن يكون شطبًا إيجابيًا أو شطبًا سلبيًا ، وسوف ينتج الشطب الموجب درجة حرارة معالجة أقل في نفس الوقت ، وتصميم الشطب السلبي لديه قوة أعلى ومزيد من الحرارة.

عملية الطحن عبارة عن قطع متقطع ، وعادة ما لا تكون خصائص التحكم في الرقاقة لأدوات الطحن بنفس أهمية الخراطة. قد يكون من المهم تحديد الطاقة المطلوبة لتشكيل وتوجيه الرقاقة وفقًا لمواد قطعة العمل المعنية وقوس التعشيق. يمكن لأخدود التحكم في كسر الرقاقة الضيق أو القسري أن يلف الرقائق على الفور ، ويولد المزيد من قوة القطع والحرارة. يمكن أن ينتج أخدود التحكم في الرقاقة الأوسع قوة قطع أقل ودرجة حرارة تشغيل أقل ، ولكنه قد لا يكون مناسبًا لبعض مجموعة مواد قطع العمل ومعلمات القطع.

تبريد

تتمثل طريقة التحكم في الحرارة المتولدة في قطع المعادن في التحكم في استخدام المبرد. إذا كانت درجة الحرارة مرتفعة للغاية ، فسوف تتآكل حافة القطع أو تتشوه بسرعة ، لذلك يجب التحكم في الحرارة في أسرع وقت ممكن. من أجل تقليل درجة الحرارة بشكل فعال ، يجب تبريد مصدر الحرارة.

مجموعة متنوعة من العوامل المترابطة تشكل معًا الحمل في قطع المعادن. في عملية المعالجة ، ستؤثر هذه العوامل على بعضها البعض. في هذا البحث ، تمت مناقشة مشاكل الحرارة في الطحن وعلاقتها بالعوامل الميكانيكية. إن الإلمام بالعوامل التي تنتج أحمال قطع المعادن والنتائج الإجمالية لتفاعلاتها ستساعد الشركات المصنعة على تحسين عمليات التصنيع وزيادة الإنتاجية والربحية.