مع التحسين المستمر لمتطلبات جودة المنتجات المصنعة، استثمر الناس الكثير من الوقت والطاقة في استكشاف الأساليب والتدابير لتحسين جودة المنتج، لكنهم تجاهلوا تأثير بدل التصنيع على جودة المنتج في عملية التصنيع، و نعتقد أن السماح فقط بعملية التصنيع لن يكون له تأثير كبير على جودة المنتج. في عملية التصنيع الفعلية للمنتجات الميكانيكية، وجد أن بدل المعالجة للأجزاء يؤثر بشكل مباشر على جودة المنتج.

إذا كان بدل المعالجة صغيرًا جدًا، فمن الصعب إزالة الأخطاء المتبقية في الشكل والموضع والعيوب السطحية في العملية السابقة؛ إذا كان البدل كبيرًا جدًا، فلن يؤدي ذلك إلى زيادة عبء العمل في المعالجة فحسب، بل سيزيد أيضًا من استهلاك المواد والأدوات والطاقة. الأمر الأكثر خطورة هو أن الحرارة المتولدة عن طريق قطع كمية كبيرة من بدل التشغيل أثناء عملية التشغيل سوف تشوه الأجزاء، وتزيد من صعوبة تصنيع الأجزاء وتؤثر على جودة المنتج. لذلك، من الضروري التحكم بشكل صارم في بدل المعالجة للأجزاء.

1. مفهوم بدل الآلات

يشير بدل التشغيل الآلي إلى سمك الطبقة المعدنية المقطوعة من السطح المُشكل أثناء التشغيل الآلي.

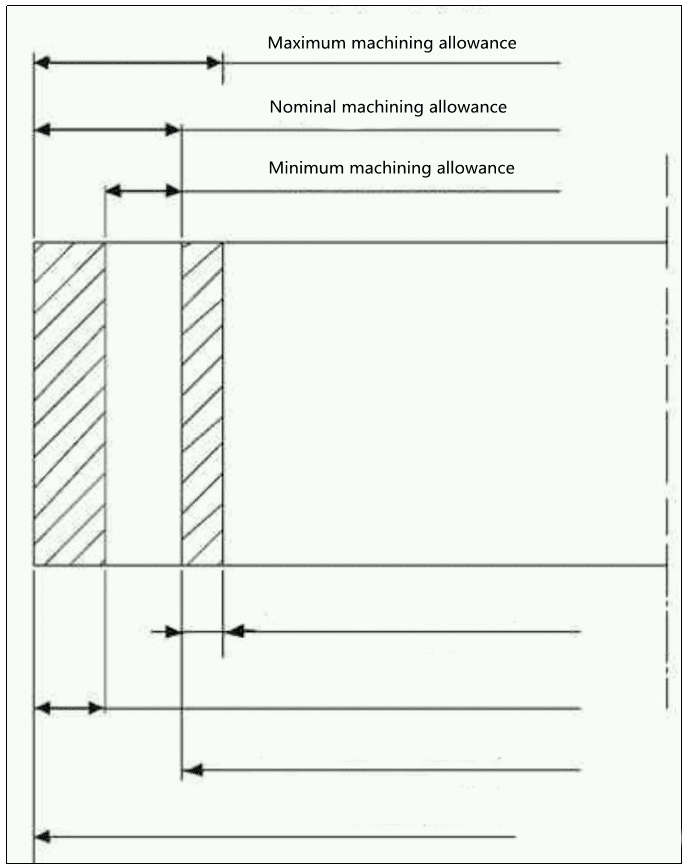

يمكن تقسيم بدل المعالجة إلى بدل معالجة العمليات وبدل المعالجة الإجمالي. يشير بدل المعالجة الآلية إلى سمك الطبقة المعدنية المقطوعة بواسطة السطح في العملية، والذي يعتمد على الفرق بين أبعاد العمليات المجاورة قبل العملية وبعدها. يشير إجمالي بدل المعالجة إلى السماكة الإجمالية للطبقة المعدنية التي تمت إزالتها من سطح معين أثناء عملية المعالجة الكاملة للجزء من المنتج الفارغ إلى المنتج النهائي، وهو الفرق بين الحجم الفارغ على نفس السطح وحجم الجزء. إجمالي بدل المعالجة يساوي مجموع بدل المعالجة لكل عملية. يظهر بدل المعالجة في الرسم في الشكل 1.

في الشكل 1، الحد الأدنى لبدل المعالجة هو الفرق بين الحد الأدنى لحجم العملية للعملية السابقة والحد الأقصى لحجم العملية لهذه العملية. يشير الحد الأقصى لبدل المعالجة إلى الفرق بين الحد الأقصى لحجم العملية للعملية السابقة والحد الأدنى لحجم العملية لهذه العملية.

نطاق الاختلاف في بدل المعالجة الآلية (الفرق بين الحد الأقصى لكمية المعالجة والحد الأدنى لبدل المعالجة) يساوي مجموع تفاوتات الأبعاد للعملية السابقة والعملية الحالية. يتم تحديد منطقة التسامح لبعد العملية بشكل عام في اتجاه دخول الأجزاء. بالنسبة لأجزاء العمود، الحجم الأساسي هو الحد الأقصى لحجم العملية، بينما بالنسبة للثقوب، فهو الحد الأدنى لحجم العملية.

2 كيف يؤثر بدل المعالجة على دقة المعالجة؟

2.1 عندما يكون بدل المعالجة مفرطًا

يجب أن تنتج الأجزاء حرارة القطع في عملية التصنيع. يتم أخذ جزء من حرارة القطع هذه عن طريق برادة الحديد وسائل القطع، ويتم نقل جزء إلى الأداة، ويتم نقل جزء إلى قطعة العمل، مما يزيد من درجة حرارة الأجزاء. ترتبط درجة الحرارة ارتباطًا وثيقًا ببدل المعالجة. مع بدل المعالجة الكبير، فإن وقت المعالجة الخام سوف يزيد حتماً، كما سيتم زيادة كمية القطع بشكل مناسب، مما يؤدي إلى الزيادة المستمرة في حرارة القطع ودرجة حرارة الأجزاء. أكبر ضرر ناتج عن ارتفاع درجة حرارة الأجزاء هو تشوه الأجزاء، خاصة بالنسبة للمواد الحساسة لتغيرات درجة الحرارة (مثل الفولاذ المقاوم للصدأ)، ويمر هذا التشوه الحراري خلال عملية المعالجة بأكملها، مما يزيد من صعوبة المعالجة ويؤثر على جودة المنتج.

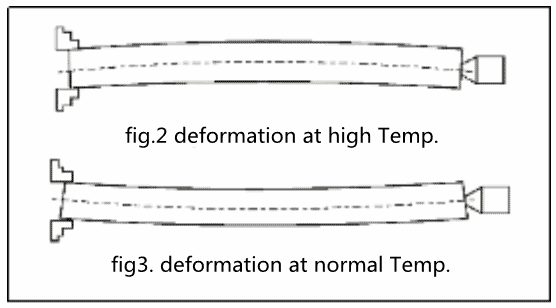

على سبيل المثال، عند معالجة أجزاء عمود رفيعة مثل القضبان اللولبية، تكون درجة الحرية في اتجاه الطول محدودة بسبب طريقة المعالجة الفردية. في هذا الوقت، إذا كانت درجة حرارة قطعة العمل مرتفعة جدًا، فسيحدث تمدد حراري. عندما يتم حظر الامتداد في اتجاه الطول، فإن قطعة العمل سوف تنتج حتمًا تشوهًا منحنيًا تحت تأثير الضغط، مما سيجلب مشكلة كبيرة للمعالجة اللاحقة. يظهر الشكل 2 مخطط تشوه الانحناء لقطعة العمل بعد التسخين. في هذا الوقت، إذا واصلت المعالجة، قم بمعالجة الجزء البارز حتى المنتج النهائي. بعد التبريد إلى درجة الحرارة العادية، سوف ينتج الجزء تشوهًا عكسيًا تحت تأثير الضغط، مما يسبب أخطاء في الشكل والموضع ويؤثر على الجودة. يظهر الشكل 3 مخطط تشوه الانحناء لقطعة العمل بعد درجة الحرارة العادية. بعد التمدد في اتجاه القطر، سيتم قطع الجزء المتزايد، وسيحدث خطأ أسطواني وأبعاد بعد تبريد قطعة العمل. عند طحن المسمار الدقيق، فإن التشوه الحراري لقطعة العمل سوف يسبب أيضًا خطأ في درجة الصوت.

2.2 ماذا لو كان بدل التصنيع صغيرًا جدًا؟

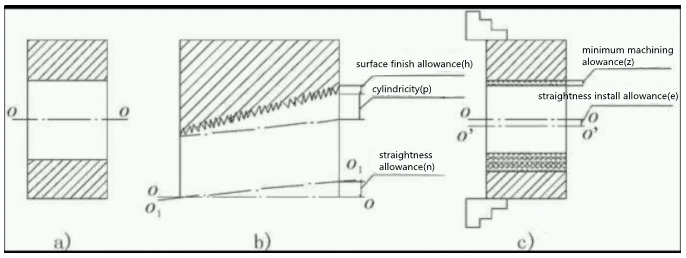

لا ينبغي أن يكون بدل المعالجة للأجزاء كبيرًا جدًا ولكن أيضًا صغيرًا جدًا. إذا كان بدل المعالجة صغيرًا جدًا، فلا يمكن إزالة التفاوتات الهندسية المتبقية وعيوب السطح في العملية السابقة، مما يؤثر على جودة المنتج. من أجل ضمان جودة تصنيع الأجزاء، يجب أن يفي الحد الأدنى المسموح به من المعالجة في كل عملية بالمتطلبات الأساسية للحد الأدنى من المعالجة الآلية في العملية السابقة. يظهر الشكل 4 الرسم التخطيطي للعوامل المكونة للحد الأدنى المسموح به للتصنيع للثقب الداخلي للجزء. ويوضح الشكل 4 أ) أجزاء الثقب الداخلي المراد تشكيله. إذا انحرف المحور o1-o1 عن المحور المرجعي OO مع وجود خطأ في الموضع n عند معالجة الثقب في العملية السابقة، وخطأ الأسطواني P (مثل الاستدقاق والقطع الناقص وما إلى ذلك) وخطأ خشونة السطح H (كما هو موضح في الشكل 4 ب) موجودة في الثقب الداخلي، من أجل القضاء على التسامح الهندسي قبل الثقب، يجب أن يتضمن الحد الأدنى المسموح به للتصنيع على جانب واحد من عملية الثقب قيم الأخطاء والعيوب المذكورة أعلاه. مع الأخذ في الاعتبار خطأ التثبيت الحتمي لقطعة العمل أثناء الحفر في هذه العملية، أي الخطأ E (كما هو موضح في الشكل 4C) بين محور الثقب الأصلي OO ومحور الدوران O '- o' بعد تركيب قطعة العمل، وتسامح الأبعاد T أثناء الحفر في هذه العملية، يمكن التعبير عن الحد الأدنى لبدل المعالجة Z لهذه العملية بالصيغة التالية:

Z≥t/2+h+p+n+e (بدل جانبي)

الشكل 4: رسم تخطيطي لمكونات الحد الأدنى من بدل التشغيل الآلي

بالنسبة للأجزاء المختلفة والعمليات المختلفة، تختلف أيضًا قيم وأشكال الأخطاء المذكورة أعلاه. عند تحديد بدل المعالجة الآلية، ينبغي معاملته بشكل مختلف. على سبيل المثال، من السهل ثني العمود النحيف وتشويهه، وقد تجاوز الخطأ الخطي لقضيب التوصيل نطاق التسامح لأبعاد القطر، وينبغي توسيع نطاق المعالجة الآلية بشكل مناسب؛ بالنسبة لعملية التصنيع باستخدام مخرطة عائمة وأدوات أخرى لتحديد موقع سطح المعالجة نفسه، يمكن تجاهل تأثير خطأ التثبيت E، ويمكن تقليل السماح بالتشغيل الآلي وفقًا لذلك؛ بالنسبة لبعض عمليات التشطيب المستخدمة بشكل أساسي لتقليل خشونة السطح، فإن حجم المعالجة الآلية المسموح بها يرتبط فقط بخشونة السطح H.

3.مبادئ لاختيار بدل الآلات للأجزاء

إن اختيار بدل تصنيع الأجزاء له علاقة كبيرة بالمادة والحجم ودرجة الدقة وطريقة تصنيع الأجزاء، والتي يجب تحديدها وفقًا للحالة المحددة. يجب اتباع المبادئ التالية عند تحديد بدل المعالجة للأجزاء:

(1) يجب اعتماد الحد الأدنى من بدل المعالجة من أجل تقصير وقت المعالجة وتقليل تكلفة تصنيع الأجزاء.

(2) يجب حجز بدل المعالجة الكافي، خاصة للعملية النهائية. يجب أن يضمن بدل المعالجة الدقة وخشونة السطح المحددة في الرسم.

(3) عند تحديد بدل المعالجة، يجب أن يؤخذ في الاعتبار التشوه الناتج عن المعالجة الحرارية للأجزاء، وإلا قد تحدث الخردة.

(4) عند تحديد بدل التشغيل الآلي، ينبغي النظر في طريقة التشغيل والمعدات بالإضافة إلى التشوه المحتمل في عملية التشغيل الآلي.

(5) يجب أن يؤخذ حجم الأجزاء المصنعة بعين الاعتبار عند تحديد بدل المعالجة. كلما كان الجزء أكبر، كلما زاد بدل المعالجة. لأنه عندما يزيد حجم الجزء، فإن احتمالية التشوه الناتج عن قوة القطع والضغط الداخلي ستزداد أيضًا.

4. الخلاصة

في الإنتاج الفعلي، يتم تحديد طرق التصنيع للعديد من الأجزاء بشكل مؤقت، مثل: غلاف الفولاذ المقاوم للصدأ المصبوب بالطرد المركزي يتم لفه ولحامه بلوحة فولاذية؛ يتم استبدال غطاء نهاية المبرد وقاعدة المحرك وأجزاء صنفرة صندوق التروس باللحامات وما إلى ذلك. هناك العديد من العوامل غير المؤكدة في عملية تصنيع هذه الأجزاء، ومن الصعب التنبؤ بخطأ شكلها. ولذلك، فإن الطرق الثلاثة المقدمة في هذه الورقة لتحديد بدل المعالجة لهذه الأجزاء لا تنطبق على تحديد بدل المعالجة لهذه الأجزاء، ولا يمكن إتقانها إلا بمرونة في عملية التصنيع الفعلية.