عندما يتم تقليل حجم حبيبات WC إلى حوالي 100 نانومتر، سيكون هناك تقدم كبير في صلابته وقوته. هناك حاجة إلى أدوات قطع متناهية الصغر أو كربيد النانو أقوى وأكثر صلابة لمعالجة المواد المعدنية التي يصعب تصنيعها مثل الكربيد عالي الحرارة في مواد الطيران، وثقب لوحات الدوائر المطبوعة في صناعة الإلكترونيات، ومعالجة الأرضيات الخشبية والمركبة، والإبر للطابعات النقطية، والقطع الدقيق للزجاج، وقطع المنسوجات.

في هذه المقالة، نقدم بإيجاز تخليق وتكثيف كربيد النانو.

توليف مسحوق كربيد النانو

نظرًا للنمو الحتمي للحبوب أثناء التكثيف، من أجل إنتاج كربيد بحبيبات النانو، من الضروري أولاً تصنيع مساحيق كربيد النانو بحبيبات أدق. وتشمل الأساليب الرئيسية المستخدمة حاليا ما يلي:

طريقة الطحن الكروي الميكانيكي للحصول على كربيد النانو

الكربيد الميكانيكي هو طريقة لتصنيع المواد عند درجة حرارة منخفضة باستخدام قوة دافعة ميكانيكية عالية الطاقة. يتم استخدام الطحن الكروي عالي الطاقة بشكل شائع كقوة دافعة ميكانيكية. في الوقت الحالي، تتضمن الأبحاث المتعلقة بتركيب مساحيق كربيد النانو عن طريق صناعة السبائك الميكانيكية جانبين رئيسيين:

باستخدام طريقة الخلط الميكانيكي لتصنيع مسحوق WC النانو بواسطة W وC، قام بعض العلماء بخلط W وC وCo لمدة 100 ساعة لتصنيع مسحوق مركب من 11.3 نانومتر WC-Co. هناك طريقة أخرى وهي تحضير مرحاض بحجم النانو باستخدام طريقة الخلط الميكانيكي الكيميائي. تقوم هذه الطريقة بخلط WO وMg مع مسحوق C في مطحنة كروية تحت جو وقائي N أو H-Ar، ويحدث تفاعل تقليل المتفجرات لتوليد W وMgO. بعد ذلك، يخضع W لتفاعل الانتشار مع C لتوليد WC وWC. حجم الحبوب حوالي 4-20 نانومتر.

يتم خلط مساحيق WC وCo ثم سحقها جيدًا إلى مركبات نانوية باستخدام الطحن الكروي عالي الطاقة. استخدم العلماء الصينيون هذه الطريقة للحصول على متوسط حجم حبيبات WC يبلغ 10 نانومتر عن طريق الطحن الكروي WC-10%Co لمدة 40 ساعة، مع فصل جزيئات WC وتغطيتها بـ Co. استخدم العلماء الألمان نفس الطريقة لطحن الكرات بسرعة 55 دورة / دقيقة لمدة 300 ساعة، للحصول على متوسط حجم حبيبات مرحاض يبلغ 7 نانومتر.

طريقة تصنيع مسحوق كربيد النانو باستخدام الخلط الميكانيكي بسيطة وفعالة، والمسحوق المنتج له حجم حبيبات صغير. ومع ذلك، فإنه غالبا ما يسبب تلوث المسحوق بسبب الاحتكاك مع الحاوية والكرات.

طريقة تحويل الرش

تم تطوير طريقة تحويل الرش من قبل الباحثين في جامعة نيوجيرسي في الولايات المتحدة لتجميع مسحوق مركب نانو WC-Co. تستخدم هذه الطريقة الكيميائية محلول مائي من ميتاتونغستات الأمونيوم (CH4)6(H2W12O40)·4H2O وكلوريد الكوبالت CoCl2nH2O أو محلول مائي Co(en)3WO4 وH2WO4، يتبعه التجفيف بالرش، وتقليل الطبقة المميعة، وتفاعل الكربيد لتوليد موحد 20-50. نانومتر مسحوق حجم الحبوب.

طريقة تخفيض الكربنة

أبلغ الباحثون الأمريكيون أيضًا عن طريقة تستخدم البولي أكريلونيتريل كمصدر للكربون في الموقع دون الحاجة إلى عملية الكربنة في الطور الغازي. يتم إذابة حمض التنغستيك وأملاح الكوبالت في محلول بولي أكريلونيتريل، والذي يتم بعد ذلك نقله إلى فرن جوي عند درجة حرارة 800-900 درجة مئوية ويتم اختزاله مباشرة إلى مسحوق WC-Co باستخدام غاز مختلط 90%Ar-10% H2. يبلغ حجم المسحوق الناتج حوالي 50-80 نانومتر.

طريقة الهطول المشترك

تستخدم هذه الطريقة تنجستات الصوديوم أو تنجستات الأمونيوم (CH4)6(H2W12O40) والترسيب المشترك لأسيتات الكوبالت للحصول على سلائف مسحوق WC-Co التي تحتوي على ملح صلب H2Co2W11O40. بعد ذلك، من خلال تفاعل اختزال H وتفاعل الكربيد، يتم إنتاج مسحوق WC-Co بحجم 50 نانومتر. ومع ذلك، هذه الطريقة مناسبة فقط للمسحوق الذي تبلغ نسبة W/Co الذرية فيه ما يقرب من 5.5. إذا تم ترسيب (NH4)(H12W12O42) وهيدروكسيد الكوبالت معًا، فيمكن تغيير النسبة الذرية لـ W/Co، ويمكن الحصول على نطاق أوسع من المساحيق المركبة.

تلبيد كربيد النانو

نظرًا للنسبة الكبيرة من السطح والواجهة في جزيئات النانو، فإن سلوك التلبيد لكربيد WC-Co البلوري النانوي يختلف عن سلوك كربيد WC-Co العادي بحجم الحبوب نظرًا لتأثير تأثير الحجم الصغير وتأثيرات السطح والواجهة أثناء التلبيد .

درجة حرارة التكثيف

عادةً ما يحدث تلبيد الكربيدات العادية فوق درجة حرارة الانصهار لـ WC-Co، والتي تبلغ 1320 درجة مئوية وتسمى تلبيد الطور السائل. ومع ذلك، فإن درجة حرارة بداية التكثيف أقل من درجة حرارة الانصهار، وعادة ما تكون حوالي 1280 درجة مئوية، لذلك تسمى أيضًا مرحلة تلبيد الطور الصلب.

أما بالنسبة لمساحيق WC-Co المركبة ذات الحبيبات متناهية الصغر والهياكل النانوية، فإن درجة حرارة تكثيفها تنخفض بشكل كبير. على سبيل المثال، 0.4 ميكرومتر من الماء مع مثبط نمو الحبوب CrC، VC، TaC المضاف يمكن أن يقلل بشكل كبير من درجة حرارة الكربيد سهلة الانصهار، وتكون درجة حرارة بداية التكثيف بين 770-850 درجة مئوية. درجة حرارة بداية التكثيف لـ WC-15Co بحجم حبيبات 30 نانومتر هي 600 درجة مئوية، ويتم تحقيق الحد الأقصى للتكثيف عند 1200 درجة مئوية. درجة حرارة بداية الانكماش لمسحوق WC-Co 30 نانومتر المُصنّع بطريقة تحويل الرش هي 580 درجة مئوية.

من المحتوى أعلاه، يمكننا أن نرى أن مسحوق كربيد النانو الذي تم تصنيعه بطريقة الطحن الكروي لديه كثافة عيب أعلى وجزيئات نانو أصغر، ودرجة حرارة تلبيد الطور الصلب أقل بكثير من مسحوق كربيد النانو الذي تم تصنيعه بواسطة طريقة تحويل الرش.

نمو الحبوب من كربيد النانو والكربيد العادي

كلما كان نصف قطر حجم الجسيمات أصغر، زادت قوة ربط التلبيد. قوة ترابط التلبيد لمسحوق nano WC-Co تبلغ عشرات أو حتى مئات المرات قوة الكربيد العادي. ولذلك، فإن اتجاه نمو الحبوب من مسحوق WC-Co كبير.

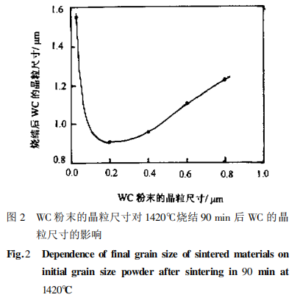

أولا، تأثير زمن التلبد. وقد وجد أن حجم الحبوب قد زاد في أول 5 دقائق من التلبيد عند دراسة تكثيف مسحوق النانو WC-Co. ثانيًا، تأثير درجة حرارة التلبيد، كلما ارتفعت درجة حرارة التلبيد، زاد نمو الحبوب، كما هو موضح في الشكل 1. بالإضافة إلى ذلك، يؤثر الحجم الأصلي للمسحوق بقوة على حجم حبيبات التلبيد. كما هو موضح في الشكل التالي، ضمن نطاق حجم الجسيمات الأقل من 0.2 ميكرومتر، كلما كان المسحوق الأصلي أصغر، زاد حجم الحبوب بعد التلبيد عند درجة حرارة ووقت معينين.

وبالتالي، فإن قمع نمو الحبوب أثناء عملية التلبيد هو الخطوة الأكثر أهمية في الحصول على كربيد النانو. من ناحية، يمكننا إضافة مثبطات نمو الحبوب مثل الكربيدات مثل VC، Cr3C2، TaC، NbC للتأثير على طاقة واجهة WC/Co وتقليل قابلية ذوبان WC في الطور السائل Co، وبالتالي تثبيط نمو حبيبات WC. من ناحية أخرى، يمكن التحكم في نمو الحبوب عن طريق التحكم في عملية التلبيد أو البحث عن طرق تلبيد جديدة. يمكن لعملية الضغط المتوازن الساخن (HIP) أن تعمل على تكثيف المادة بسرعة وتقليل درجة نمو الحبوب. بالإضافة إلى ذلك، تلبيد الموجات الدقيقة، وتلبد التفريغ النبضي، وتلبد تفريغ البلازما هي طرق تلبيد واعدة جدًا لكربيد النانو. يمكنهم جميعًا تسخين المادة بكفاءة لتحقيق تكثيف حبيبات الكربيد الصلبة وتقليل نمو الحبوب.

ملخص والتوقعات

المشكلة الرئيسية التي نواجهها حاليًا في كربيد النانو هي نمو الحبوب أثناء التلبيد. على الرغم من وجود تقارير عن منتجات كربيد النانو، إلا أن أحجام حبيباتها نادرًا ما تكون حول أو أقل من 100 نانومتر. لذلك، نحتاج إلى استخدام طرق تلبيد أكثر تقدمًا، مثل تلبيد الموجات الدقيقة، للتحكم بدقة في معلمات العملية مثل درجة الحرارة والوقت والضغط للحصول على كربيد نانو عالي الأداء.