كربيد الأسمنت هو نوع من كربيد الأسمنت مصنوع من عملية تعدين المساحيق من المركب الصلب للمعادن الحرارية ومعدن الترابط. بسبب صلابة وقوة جيدة ، فإنه يستخدم على نطاق واسع في العديد من المجالات. مع اشتراط أداء درجات الحرارة العالية ومقاومة التآكل لمواد كربيد الأسمنت التي ترتفع أعلى وأعلى ، فإن أداء مواد كربيد الأسمنت الحالية يصعب تلبية متطلبات استخدامه. في السنوات الثلاثين الماضية ، أجرى العديد من الباحثين أبحاثًا تجريبية على المركبات القائمة على WC وحصلوا على سلسلة من نتائج البحث.

معادن مرحاض

WC-Co

المواد الأسمنتية المستخدمة على نطاق واسع في كربيد التنغستن هي الكوبالت. تمت دراسة نظام WC Co على نطاق واسع. إضافة ثاني أكسيد الكربون تجعل WC تتمتع بالرطوبة والالتصاق الجيدين. بالإضافة إلى ذلك ، كما هو موضح في الشكل 13.2 ، يمكن أن تؤدي إضافة ثاني أكسيد الكربون أيضًا إلى تحسين القوة والمتانة بشكل كبير.

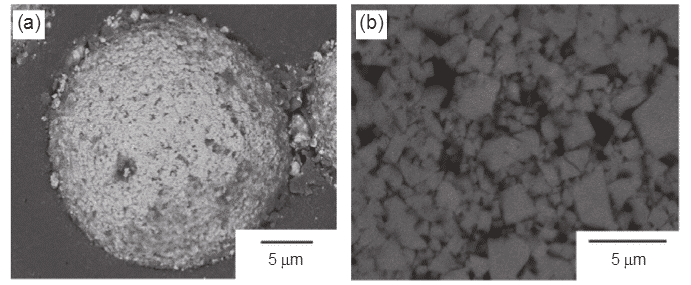

الشكل 13.3 ميكروغرام الكتروني منتشر لمسحوق WC Co يوضح الهياكل الخارجية والمستعرضة: (أ) ، (ب) F8 ؛ (ج) و (د) M8 ؛ و (هـ) و (و) ج 8.

أجرى التصوير الإلكتروني المنتشر لمساحيق F8 و M8 و C8 وأقسامها المصقولة. لوحظ أن جميع أنواع البودرة لها شكل كروي نموذجي. يُظهر مسحوق F8 تراكمًا كثيفًا للكربيدات الدقيقة ، بينما يُظهر مسحوق M8 و C8 بنية تراكم فضفاضة نسبيًا مع بعض المسام. في القسم المصقول ، تظهر جميع العينات ظاهرة تشتت واضحة ، وتتناسب مقاومة الصلابة والبلى بشكل عكسي مع محتوى الكوبالت. تتراوح صلابة فيكرز (HV) من 1500 إلى 2000 HV30 ، وتتراوح صلابة الكسر من 7 إلى 15 ميجا باسكال M1 / 2. هذا التغيير الكبير هو وظيفة تكوين الكربيد ، والبنية المجهرية والنقاء الكيميائي.

بشكل عام ، كلما كان حجم الجسيمات أصغر ، كلما زادت الصلابة وكانت مقاومة التآكل أفضل. كلما زاد جزء حجم ثاني أكسيد الكربون ، زادت صلابة الكسر ، ولكن كلما قلت صلابة ومقاومة التآكل (جيا وآخرون ، 2007). لذلك ، من أجل الحصول على أداء أفضل ، لا بد من التفكير في استخدام مواد أسمنتية أخرى بدلاً من ذلك.

من ناحية أخرى ، وبسبب الأسباب المذكورة أعلاه ، فهي ليست علمية في الاستراتيجية ومن السهل التأثير على اتجاه السعر. بالإضافة إلى ذلك ، فإن تركيبة WC والغبار المشترك تبعث على القلق لأنها أكثر فتكًا من أي استخدام فردي.

WC- ني

النيكل أرخص وأسهل في الحصول عليه من الكوبالت. لديها خاصية تشديد جيدة. يمكن استخدامه لتحسين أداء التآكل / الأكسدة ، وقوة درجات الحرارة العالية ومقاومة التآكل في البيئة القاسية. بالمقارنة مع سبائك WC Co ، فإن مرونة المواد أقل. نظرًا لأن النيكل يذوب جيدًا في WC ، فإنه يستخدم كمادة لاصقة لركائز WC ، مما يؤدي إلى وجود رابطة قوية بينهما.

WC-Ag

إضافة Ag تجعل WC نوعًا من المواد المقاومة للقوس. تحت تأثير تيار الحمل الزائد ، غالبًا ما يتم تحميل WC في أجهزة التبديل ، والتي يمكن أن تعزى إلى مقاومة التلامس الكهربائية المعروفة (RC) للأخيرة. ومن الجدير بالذكر أن مقاومة المركب WC Ag تنخفض مع زيادة محتوى Ag ، وتقل الصلابة مع زيادة محتوى Ag ، والذي يرجع إلى الاختلاف الكبير بين صلابة WC و Ag. بالإضافة إلى ذلك ، تتمتع حبيبات WC الخشنة بمقاومة اتصال منخفضة جدًا ومستقرة.

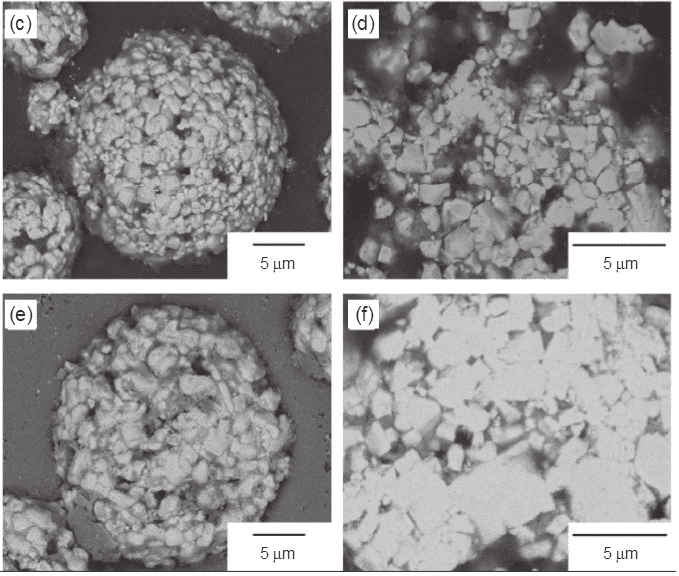

يوضح الشكل 13.4 متوسط مقاومة التلامس الكهربائي (RC) التي ينتجها المفتاح

دورة 11e50 بمحتوى فضي مختلف وحجم جسيمات مرحاض ، لأن لوحظ أن RC لمعظم المواد مستقرة بعد 10 دورات تبديل. تتراوح مقاومة التلامس للفضة بين 50-55 wt% (نسبة حجم 60% و 64.6%) في WC مع حجم جزيئي 4 مم ، وبين 55-60 wt% (نسبة حجم 64.6% و 69%) في WC بحجم جسيم 0.8 و 1.5 ملم. لذلك ، يحدد هذا التكوين الأولي للاستثمار ، حيث تكون مصفوفة Ag مترابطة بشكل كامل. بالنسبة للمكونات الثابتة ، لوحظ انخفاض في مقاومة التلامس بين 1.5 و 4 مم حجم جزيء WC ، والذي يشير أيضًا إلى عتبة التخلل.

WC- إعادة

يستخدم العلماء كربيد التنغستن لتعزيز الرينيوم من أجل الحصول على أداء أفضل من WC Co ، لأن RE يمكن أن يجلب صلابة عالية في درجة الحرارة ومزيج جيد

الشكل 13.4 نسبة متوسط مقاومة التلامس الكهربائي عند محتوى Ag مختلف وحجم جزيء WC إلى مقاومة التلامس لركيزة WC خلال الدورات 11 إلى 50 هي co أو Ni. وفقًا لخصائص البنية المجهرية لخزانات WC (محتوى 20% RE) ، تم وصف أن خزانات WC احتفظت في أول أكسيد الكربون واستمرت في تكوين بنية HCP ، وبالتالي تحسين صلابة السبيكة. كما عزز الباحثون إعادة WC Ni ووجدوا استنتاجات مماثلة. نظرًا لأعلى صلابة ومضاعفة متانة شركة WC Co ، يتم استخدام السبائك لتصنيع أجزاء أداة تنافسية. عندما تم ضغط المساحيق الباردة وإعادة مساحيق متبوعة بعملية ضغط ساخن على براءة اختراع ، لوحظ أكثر من 2400 كجم / مم ~ 2 من HV (مقارنة بـ 1700 كجم / مم ~ 2 لـ WC-Co)

التبادل بين دورات المياه

WC-FeAl

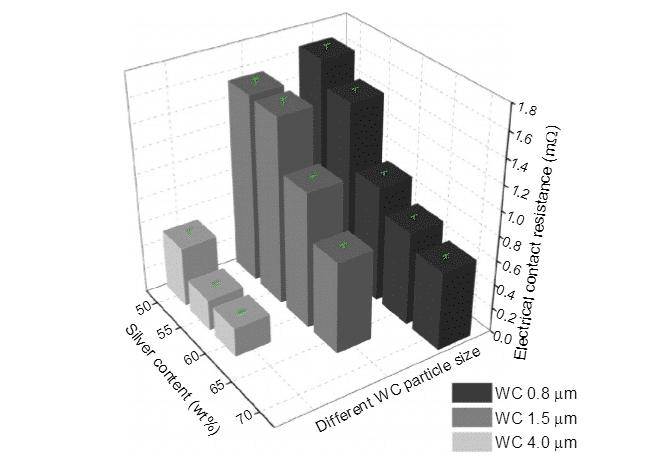

في العقود القليلة الماضية ، جذبت المركبات المعدنية مثل مواد لاصقة للسيراميك انتباه الناس. يتميز ألومينايد الحديد بمقاومة أكسدة ممتازة ومقاومة للتآكل ، وسمية منخفضة ، وصلابة عالية ، ومقاومة تآكل جيدة ، واستقرار درجة حرارة عالية وقابلية جيدة للبلل. إنها مناسبة ديناميكيًا حراريًا للمراحيض كمادة رابطة. صلابة ومتانة الكسر لـ WC FeAl و WC Co هي نفسها بشكل أساسي. صلابة ومقاومة التآكل لسبائك WC Co مماثلة لتلك الخاصة بسبيكة WC Co التقليدية. يمكن اعتبار أنه إذا كان يمكن تحسين حجم الحبوب ، فمن الممكن استبدال WC Co. التقليدية. يظهر منحنى توزيع حجم الجسيمات لمسحوق WC FeAl المختلط المحضر بواسطة عمليات طحن و / أو تجفيف مختلفة في الشكل 13.5. المنحنيات الثلاثة في الشكل 13.5 لها توزيع ثنائي النسق. في الشكل 13.5 ، تتوافق القمة اليسرى لحجم الجسيمات الأصغر مع القمة اليسرى لجسيم WC واحد. تتوافق قيمة الذروة الصحيحة لحجم الجسيمات الأكبر مع القيمة القصوى لشظايا FeAl التي تحتوي على بعض جسيمات WC. عندما تتحرك الذروة الصحيحة ، لا تعتمد القمة اليسرى على عملية الطحن و / أو التجفيف. يتحول الذروة الصحيحة لمسحوق DR (الإيثانول المجفف كمذيب للتجفيف السريع) إلى الذروة المقابلة للمساحيق الأخرى.

الشكل 13.5 توزيعات حجم الجسيمات لمساحيق WC-FeAl المختلطة المحضرة من عمليات مسحوق مختلفة.

WC- سيراميك

WC-MgO

تم استخدام المواد المركبة Wc-mgo على نطاق واسع بسبب إضافة جزيئات MgO في مصفوفة WC ، والتي لها تأثير ضئيل على الصلابة وتحسن بشكل كبير من صلابة المواد. تتناسب الصلابة عكسًا مع الصلابة ، ولكن في حالة هذه السبيكة ، يتم الحصول على الصلابة عندما يكون فقدان الصلابة صغيرًا جدًا. إن إضافة كمية صغيرة من VC و Cr3C2 ومثبطات نمو الحبوب الأخرى إلى المادة المدروسة لا يمكنها فقط التحكم في نمو الحبوب في عملية التلبيد ، ولكن أيضًا تحسين الخواص الميكانيكية للمادة.

WC-Al2O3

يجب أن نذكر هنا أن Al2O3 يستخدم كمواد تقوية للمرحاض ، والعكس بالعكس ، بسبب خصائصه الميكانيكية والفيزيائية الممتازة.

درجة حرارة التلبد ووقت الاحتفاظ لها تأثيرات كبيرة على البنية المجهرية والخصائص الميكانيكية لمركب wc-40vol% Al2O3. مع زيادة درجة حرارة التلبيد ووقت الاحتفاظ ، تزداد الكثافة النسبية وحجم الجسيمات. في الوقت نفسه ، تزداد قيم الضغط العالي وصلابة الكسر أولاً ثم تنخفض. تكشف البنية المجهرية لمسار الكراك عن وجود جسر الكراك وانحراف الكراك. في المركبات wc-40vol% Al 2O 3 ، فإن آلية التشديد الرئيسية هي توليد تشققات ثانوية وجانبية. تظهر دراسة أخرى أن HV حوالي 20e25gpa ومتانة الكسر هي 5e6mpa.m1 / 2.

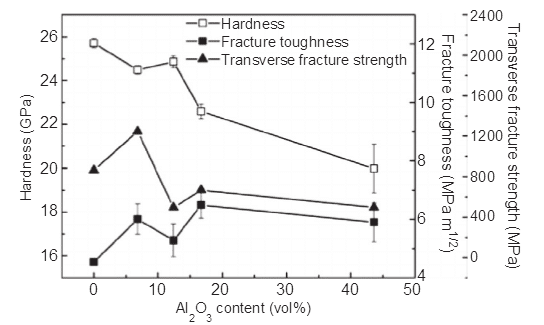

يوضح الشكل 13.6 اتجاه الاختلاف في الصلابة وصلابة الكسر وقوة الكسر العرضي مع محتوى الألومينا. وتجدر الإشارة إلى أن هذه القيم تختلف تمامًا عن تلك المبلغ عنها (Mao et al.، 2015). WC النقي لديه أعلى صلابة وأقل متانة للكسر. تعمل إضافة Al2O3 على تحسين متانة الكسر ، ولكن صلابة الألومينا النقي أقل من WC النقي ، وتقلل صلابة المركب wc-al2o3. تظهر النتائج المختلفة في الشكل 13.6 أن الخواص الميكانيكية لا تعتمد فقط على محتوى الألومينا ، ولكن أيضًا على عملية الإنتاج ودرجة الركائز المختلفة.

مزيلات مرحاض

WC cBN

نظرًا لأن CBN يتمتع بصلابة ممتازة وثبات حراري ونشاط رد فعل مع الحديد ، فإن إضافة CBN إلى WC Co يمكن أن يحسن مقاومة التآكل والصلابة والخصائص الميكانيكية للمادة. بمجرد تقوية CBN في مصفوفة WC ، سيتم إنتاج التصاق قوي. بالإضافة إلى ذلك ، يمكن الحصول على متانة كسر أفضل من خلال انحراف الكسر أو سد جزيئات CBN. العائقان الرئيسيان في عملية إضافة CBN هما التحويل من CBN إلى hBN والترابط التساهمي القوي بين B و N ، مما يؤدي إلى انخفاض قدرة التلبيد لـ CBN والكربيد الأسمنتي.

الماس WC

الماس WC لديه متانة كسر ممتازة ، ومقاومة نمو الكراك ومقاومة الانعكاس. يمكن إنتاج هذه المادة فقط في ظروف الديناميكا الحرارية لمنع الماس من التحول إلى الجرافيت. من خلال المزيد من الأبحاث لتحسين أداء هذه المواد ، يمكننا تعويض فجوة التكلفة الضخمة ، وهو أمر ضروري للغاية.