كما هو مألوف بالنسبة لنا ، تعتبر العناصر التي يتم وضعها في نوع من سبائك الصلب لتحسين أو تغيير خصائصها عناصر سبيكة. عناصر السبائك المستخدمة بشكل شائع هي الكروم والنيكل والموليبدينوم والتنغستن والفاناديوم والتيتانيوم والنيوبيوم والزركونيوم والكوبالت والسيليكون والمنغنيز والألمنيوم والنحاس والبورون والأرض النادرة ، إلخ. يلعب الفوسفور والكبريت والنيتروجين أيضًا دور السبائك في بعض الحالات.

سجل تجاري

يمكن أن يزيد الكروم من التصلب والتصلب الثانوي للصلب. يمكنها تحسين الصلابة ومقاومة التآكل للصلب الكربوني بدون هشاشة الفولاذ. عندما يتجاوز المحتوى 12% ، يتمتع الفولاذ بمقاومة جيدة للأكسدة في درجات الحرارة العالية ومقاومة التآكل بالأكسدة ، كما أنه يزيد من القوة الحرارية للفولاذ. الكروم هو عنصر السبائك الرئيسي من الفولاذ المقاوم للصدأ المقاوم للأحماض والفولاذ المقاوم للحرارة.

يمكن أن يحسن الكروم من قوة وصلابة الكربون الصلب أثناء التدحرج ، ويقلل من الاستطالة وانكماش المقطع. عندما يتجاوز محتوى الكروم 15% ، ستنخفض القوة والصلابة ، وستزداد الاستطالة وانكماش المقطع وفقًا لذلك. من السهل الحصول على جودة سطح عالية لأجزاء الفولاذ المحتوية على الكروم عن طريق الطحن.

تتمثل الوظيفة الرئيسية للكروم في هيكل التبريد والتلطيف في تحسين الصلابة ، لجعل الفولاذ يتمتع بخصائص ميكانيكية شاملة أفضل بعد التبريد والتلطيف ، وتشكيل كربيدات تحتوي على الكروم في الفولاذ الكربوني ، وذلك لتحسين مقاومة التآكل لسطح المواد.

ليس من السهل نزع الكربون من الصلب الزنبركي الذي يحتوي على الكروم أثناء المعالجة الحرارية. يمكن أن يحسن الكروم من مقاومة التآكل والصلابة والصلابة الحمراء لصلب الأداة ، ولديه استقرار هدأ جيد. في سبائك الحرارة الكهربية ، يمكن أن يحسن الكروم من مقاومة الأكسدة ، ومقاومة وقوة السبائك.

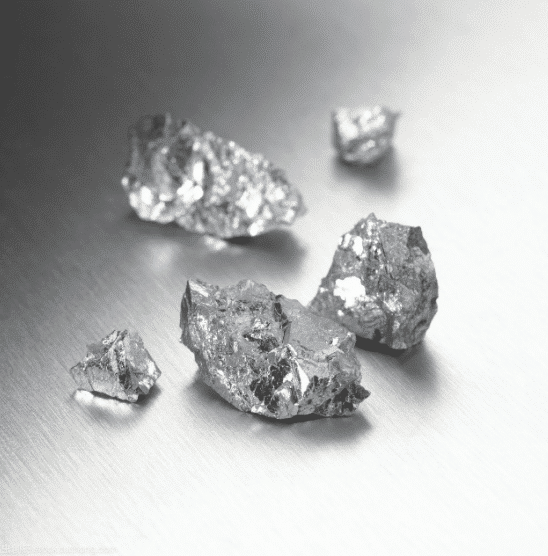

النيكل (ني)

التأثير الكلي للنيكل على تقوية الفريت والتكرير في الفولاذ هو زيادة القوة ، ولكن التأثير على اللدونة ليس كبيرا.

بشكل عام ، بالنسبة للصلب المنخفض الكربون المستخدم في الدرفلة أو التطبيع أو الصلب بدون تبريد أو معالجة ، يمكن لمحتوى النيكل أن يحسن قوة الفولاذ دون تقليل صلابة بشكل كبير.

وفقًا للإحصاءات ، فإن كل زيادة 1% في النيكل يمكن أن تزيد من القوة بمقدار 29.4 باسكال. مع زيادة محتوى النيكل ، تزداد درجة إنتاج الصلب أسرع من قوة الشد ، وبالتالي فإن نسبة الفولاذ المحتوي على النيكل أعلى من تلك الشائعة الكربون الصلب. أثناء زيادة قوة الفولاذ ، يكون للنيكل تأثير أقل على المتانة واللدونة وخصائص العملية الأخرى من عناصر السبائك الأخرى.

بالنسبة للصلب الكربوني المتوسط ، لأن النيكل يقلل من درجة حرارة تحول البيرليت وغرامات البيرليت ، ولأن النيكل يقلل من محتوى الكربون عند نقطة eutectoid ، فإن محتوى البيرليت من فولاذ الفريت البيرليت الذي يحتوي على النيكل أكبر من الفولاذ الكربوني مع نفس محتوى الكربون ، مما يجعل قوة الفولاذ من الفريت البرليت التي تحتوي على النيكل أعلى من الفولاذ الكربوني الذي يحتوي على نفس محتوى الكربون. على العكس ، إذا كانت قوة الفولاذ هي نفسها ، يمكن تقليل محتوى الكربون من الفولاذ المحتوي على النيكل بشكل مناسب ، بحيث يمكن تحسين صلابة ومرونة الفولاذ.

يمكن للنيكل أن يحسن مقاومة الفولاذ للإجهاد ويقلل من حساسية الفولاذ للشقوق. يقلل النيكل من درجة حرارة التحول الهشة للصلب عند درجات الحرارة المنخفضة ، وهو أمر ذو أهمية كبيرة للفولاذ ذو درجة الحرارة المنخفضة. يمكن استخدام الفولاذ الذي يحتوي على نيكل 3.5% عند درجة حرارة - 100 درجة مئوية ، ويمكن أن يعمل الفولاذ الذي يحتوي على نيكل 9% عند درجة حرارة - 196 درجة مئوية. لا يزيد النيكل من مقاومة الزحف للصلب ، لذلك لا يستخدم عمومًا كعنصر تقوية للفولاذ عالي القوة.

يختلف معامل التمدد الخطي لسبائك الحديد النيكل ذات المحتوى العالي من النيكل بشكل كبير مع زيادة أو نقصان محتوى النيكل. يمكن تصميم وتصنيع هذا السبائك المميزة والدقيقة والمواد ثنائية المعدن بمعامل تمدد خطي منخفض جدًا أو معين.

بالإضافة إلى ذلك ، لا يستطيع النيكل مقاومة الأحماض فحسب ، بل أيضًا القلويات ، ولديه مقاومة للتآكل للغلاف الجوي والملح. النيكل هو أحد العناصر المهمة في الفولاذ المقاوم للصدأ.

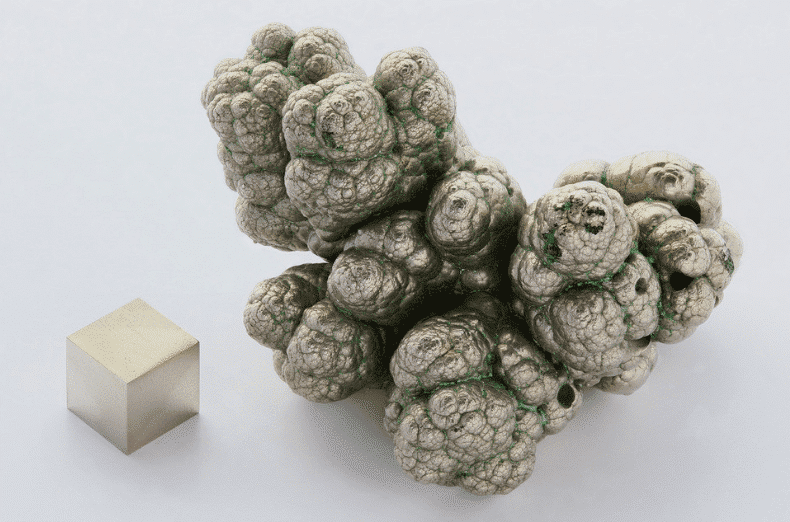

مو

الموليبدينوم في الفولاذ يمكن أن يحسن من التصلب والقوة الحرارية ، ويمنع هشاشة الهشاشة ، ويزيد من المقاومة والقوة والتآكل في بعض الوسائط.

في الصلب المسقي والمصلد ، يمكن أن يقوم الموليبدينوم بتصلب وتصلب الأجزاء ذات المقطع العرضي الأكبر ، وتحسين مقاومة التقسية أو تقسية استقرار الفولاذ ، وتمكين الأجزاء من الاعتدال عند درجات حرارة أعلى ، وبالتالي القضاء بشكل فعال على (أو تقليل) الإجهاد المتبقي وتحسين اللدونة.

بالإضافة إلى التأثيرات المذكورة أعلاه ، فإن الموليبدينوم في الفولاذ الكربوني يمكن أن يقلل أيضًا من ميل كربيد تشكيل شبكة مستمرة على حدود الحبوب ، ويقلل من الأوستينيت المحتفظ به في طبقة الكربنة ، ويزيد من مقاومة التآكل للطبقة السطحية.

في صلابة القالب ، يمكن أن يحافظ الموليبدينوم أيضًا على صلابة ثابتة نسبيًا للصلب ويزيد من تشوه الزوج. مقاومة التشقق والتلف ، إلخ.

يمكن للموليبدينوم تحسين مقاومة التآكل للفولاذ المقاوم للصدأ للأحماض العضوية (مثل حمض الفورميك ، حمض الأسيتيك ، حمض الأكساليك ، إلخ) وبيروكسيد الهيدروجين ، حامض الكبريتيك ، السلفيت ، الأصباغ الحمضية ، مسحوق التبييض ، إلخ. خاصة بسبب الإضافة من الموليبدينوم ، يتم منع ميل تآكل الحفرة الناجم عن وجود أيونات الكلوريد.

يتميز الفولاذ W12Cr4V4Mo عالي السرعة الذي يحتوي على حوالي 1% من الموليبدينوم بخصائص مقاومة التآكل ، وخشونة الصلابة والصلابة الحمراء.

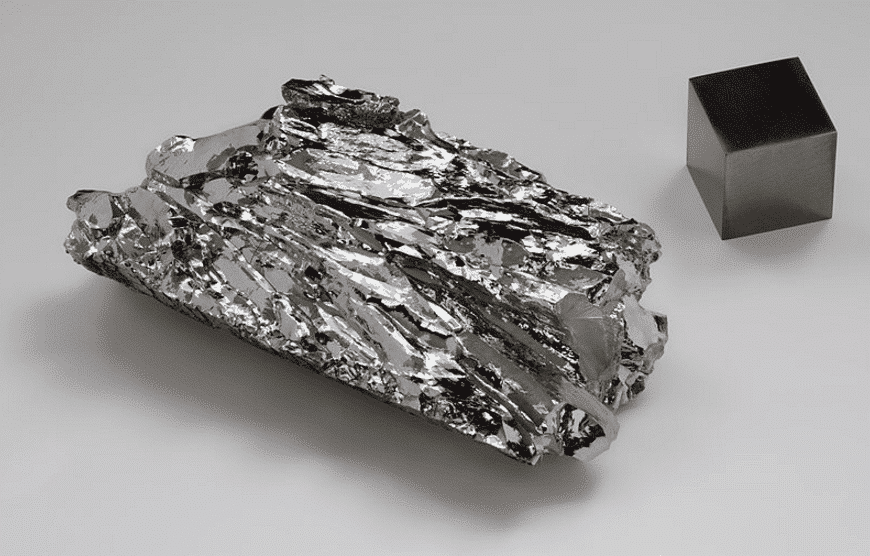

ولفرام(ث)

يذوب التنغستن جزئيًا في الحديد ليشكل محلولًا صلبًا بالإضافة إلى الكربيد في الفولاذ. تأثيره مشابه لتأثير الموليبدينوم ، وتأثيره العام ليس مهمًا مثل تأثير الموليبدينوم من حيث جزء الكتلة.

يستخدم التنغستن بشكل رئيسي في الفولاذ لزيادة استقرار التقسية والصلابة الحمراء والقوة الحرارية ومقاومة التآكل بسبب تكوين الكربيد. لذلك ، يتم استخدامه بشكل رئيسي لصلب الأدوات ، مثل الفولاذ عالي السرعة ، فولاذ القالب على الساخن.

التنغستن يشكل كربيد حراري من الصلب الربيعي عالي الجودة. عندما يتم تخفيفه عند درجة حرارة أعلى ، يمكن أن يخفف من عملية تجميع الكربيد ويحافظ على قوة عالية في درجات الحرارة العالية. يمكن أن يقلل التنغستن أيضًا من حساسية الحرارة الزائدة ، ويزيد من صلابة وصلابة الفولاذ.

التبريد الهوائي لصلب النابض 65SiMnWA بعد الدرفلة على الساخن لديه صلابة عالية جدًا. يمكن للفولاذ الزنبركي ذو المقطع العرضي 50 مم 2 أن يصلب في الزيت ، ويمكن استخدامه كزنبرك مهم يمكنه تحمل الحمل الثقيل ومقاومة الحرارة (لا تزيد عن 350 درجة مئوية) والتأثير. 30W4Cr2VA الفولاذ الربيعي عالي المقاومة للحرارة ذو القوة العالية لديه صلابة كبيرة. يطفأ عند 1050-1100 درجة مئوية ويخفف عند 550-650 درجة مئوية ، وقوة الشد تصل إلى 1470-1666 باسكال ، وهي تستخدم بشكل رئيسي لتصنيع الينابيع المستخدمة في درجة حرارة عالية (لا تزيد عن 500 درجة مئوية).

التنغستن هو العنصر الرئيسي لصلب أداة السبائك ، لأن التنجستن يمكن أن يحسن مقاومة التآكل وقدرة قطع الفولاذ بشكل ملحوظ.

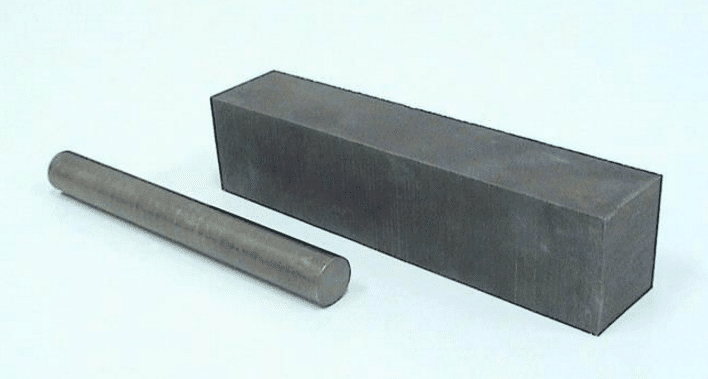

الفاناديوم(الخامس)

يحتوي الفاناديوم على تقارب قوي مع الكربون والأمونيا والأكسجين ، ويشكل مركبات مستقرة مقابلة.

يوجد الفاناديوم بشكل رئيسي في شكل كربيد من الفولاذ. وتتمثل وظيفتها الرئيسية في تحسين الهيكل وحجم الحبوب من الفولاذ وتقليل قوة وصلابة الفولاذ. عندما يذوب المحلول الصلب عند درجة حرارة عالية ، تزداد الصلابة ؛ خلاف ذلك ، إذا كانت موجودة في شكل كربيد ، يتم تقليل الصلابة. يزيد الفاناديوم من ثبات تقسية الفولاذ المروي وينتج تأثير صلابة ثانوي. بشكل عام ، لا يزيد محتوى الفاناديوم في الفولاذ عن 0.5% باستثناء الفولاذ عالي السرعة.

يمكن للفاناديوم تحسين حجم الحبوب وتحسين القوة ونسبة الغلة وخصائص درجة الحرارة المنخفضة لصلب السبائك المنخفض الكربون الطبيعي ، وتحسين قابلية اللحام للفولاذ.

غالبًا ما يستخدم الفاناديوم في الفولاذ الإنشائي بالتزامن مع المنغنيز والكروم والموليبدنوم والتنغستن بسبب قساوة صلابة تحت ظروف المعالجة الحرارية العامة. يستخدم الفاناديوم في الفولاذ المسقي والمقسى بشكل رئيسي لتحسين قوة ونسبة العائد من الفولاذ ، وتحسين حجم الحبوب والتقاط حساسية فائقة للحرارة. في الفولاذ الكربوني ، لأنه يمكن صقل حجم الحبوب ، يمكن إخماد الفولاذ مباشرة بعد الكربنة دون تبريد ثانوي.

يمكن للفاناديوم في فولاذ الزنبرك والفولاذ المحمل أن يزيد من القوة ونسبة العائد ، خاصة زيادة حد النسب والحد المرن ، وتقليل حساسية إزالة الكربنة أثناء المعالجة الحرارية ، وبالتالي تحسين جودة السطح. يحمل الفولاذ الذي يحتوي على الفاناديوم مع خمسة الكروم تشتت عالي الكربنة وأداء خدمة جيد.

يقوم الفاناديوم بتكرير الحبوب في فولاذ الأدوات ، ويقلل من الحساسية المفرطة للحرارة ، ويزيد من استقرار التقسية ومقاومة التآكل ، وبالتالي إطالة عمر الأداة.