التآكل هو تدمير أو تدهور المواد أو خصائصها تحت تأثير البيئة. تحدث معظم التآكل في الغلاف الجوي الذي يحتوي على الأكسجين والرطوبة وتغيرات درجة الحرارة والملوثات.

يعد تآكل رذاذ الملح أحد أكثر أنواع التآكل الجوي شيوعًا وتدميرًا. يرجع تآكل سطح المعدن الناجم عن رش الملح إلى التفاعل الكهروكيميائي بين أيونات الكلوريد التي تخترق طبقة الأكسيد والطبقة الواقية للسطح المعدني والمعدن الداخلي. في الوقت نفسه ، يحتوي أيون الكلوريد على كمية معينة من طاقة الماء ، والتي يسهل ضغطها من خلال المسام والشقوق الممتصة على السطح المعدني واستبدال الأكسجين الموجود في طبقة الأكسيد ، مما يؤدي إلى تحويل الأكسيد غير القابل للذوبان إلى كلوريد قابل للذوبان و سطح سلبي إلى سطح نشط.

اختبار رش الملح هو نوع من الاختبار البيئي الذي يستخدم بشكل أساسي الظروف البيئية لمحاكاة رش الملح الاصطناعي التي تم إنشاؤها بواسطة معدات اختبار رش الملح لتقييم مقاومة التآكل للمنتجات أو المواد المعدنية. يمكن تقسيمها إلى فئتين ، أحدهما هو اختبار التعرض للبيئة الطبيعية ، والآخر هو اختبار بيئة رش الملح الاصطناعي المتسارع.

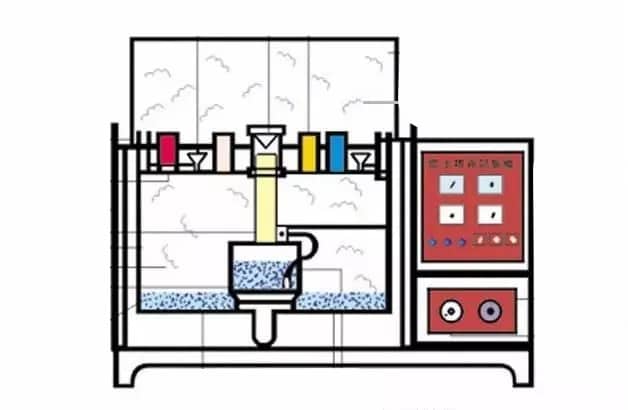

اختبار بيئة رش الملح المحاكى الاصطناعي هو استخدام نوع من معدات الاختبار بمساحة حجمية معينة - غرفة اختبار رش الملح (كما هو موضح في الشكل). في مساحة الحجم، يتم استخدام الطريقة الاصطناعية لإنشاء بيئة رش الملح لتقييم جودة مقاومة المنتجات للتآكل بسبب رش الملح.

بالمقارنة مع البيئة الطبيعية ، يمكن أن يكون تركيز ملح الكلوريد في بيئة رش الملح عدة مرات أو عشرات المرات في البيئة الطبيعية العامة ، بحيث يتحسن معدل التآكل بشكل كبير ، ووقت الحصول على نتائج يتم تقصير اختبار رش الملح بشكل كبير. إذا تم اختبار عينة المنتج في بيئة التعرض الطبيعي ، فقد يستغرق تآكلها عامًا واحدًا. ومع ذلك ، إذا تم اختباره في بيئة محاكاة رش الملح الاصطناعي ، فسيستغرق الأمر 24 ساعة فقط للحصول على نتائج مماثلة.

يمكن تقسيم رذاذ الملح المحاكي في المختبر إلى أربعة أنواع

(1) اختبار رش الملح المحايد (اختبار NSS) هو أقدم طرق اختبار التآكل المعجل وأكثرها استخدامًا. يستخدم محلول كلوريد الصوديوم 5% ويكون الرقم الهيدروجيني للمحلول في نطاق محايد (6.5 إلى 7.2) كمحلول رش. درجة حرارة الاختبار 35 ℃ ، ومعدل الترسيب لرذاذ الملح هو 1 ~ 2ml / 80cm / h.

(2) تم تطوير اختبار رش الأسيتات (اختبار ASS) على أساس اختبار رش الملح المحايد. هو إضافة بعض حمض الأسيتيك الجليدي إلى محلول كلوريد الصوديوم 5% ، بحيث يتم تقليل قيمة الرقم الهيدروجيني للمحلول إلى حوالي 3 ، يصبح المحلول حامضيًا ، وفي النهاية يصبح رش الملح المتشكل أيضًا حمضيًا من رذاذ الملح المحايد. معدل تآكله أسرع بنحو ثلاث مرات من اختبار NSS.

(3) اختبار رش خلات خلات النحاس المعجل (اختبار CASS) هو نوع من اختبار التآكل السريع بالرش الملح الذي تم تطويره مؤخرًا في الخارج. درجة حرارة الاختبار 50 ℃ ، وتضاف كمية صغيرة من ملح النحاس كلوريد النحاس إلى محلول الملح للحث بشدة على التآكل. معدل تآكلها حوالي 8 مرات من اختبار NSS.

(4) اختبار رش الملح بالتناوب هو نوع من اختبار رش الملح الشامل ، وهو في الواقع اختبار رش الملح المحايد بالإضافة إلى اختبار الرطوبة والحرارة الثابت. يستخدم بشكل أساسي في المنتجات ذات التجويف ، من خلال تغلغل البيئة الرطبة ، لا يحدث تآكل رش الملح على سطح المنتج فحسب ، بل يحدث أيضًا داخل المنتج. إنها تقوم بتبديل المنتج في رذاذ الملح والبيئة الساخنة والرطبة ، وتتحقق أخيرًا مما إذا كانت الخواص الكهربائية والميكانيكية للمنتج بأكمله قد تغيرت.

نتيجة الحكم

يتم إعطاء نتائج اختبار رش الملح بشكل عام في شكل نوعي بدلاً من الشكل الكمي. هناك أربع طرق محددة للحكم.

① طريقة الدرجات هي تقسيم النسبة المئوية لمنطقة التآكل إلى المساحة الإجمالية إلى عدة درجات وفقًا لطريقة معينة ، واتخاذ درجة معينة كأساس لحكم التأهيل. إنها مناسبة لتقييم عينات الألواح.

② طريقة الوزن هي طريقة لقياس وزن العينة قبل وبعد اختبار التآكل لحساب وزن فقد التآكل لتقييم جودة مقاومة التآكل للعينة. إنها مناسبة بشكل خاص لتقييم جودة مقاومة التآكل لمعدن معين.

طريقة الحكم على مظهر المواد المسببة للتآكل هي نوع من طرق الحكم النوعي. يحكم على العينات من خلال ما إذا كانت المنتجات تآكلت بعد اختبار تآكل رش الملح. تستخدم هذه الطريقة في الغالب في معايير المنتج العامة.

توفر طريقة التحليل الإحصائي لبيانات التآكل طريقة لتصميم اختبار التآكل وتحليل بيانات التآكل وتحديد مستوى الثقة في بيانات التآكل. يتم استخدامه بشكل أساسي لتحليل وحساب حالة التآكل ، بدلاً من تحديد جودة منتج معين.

مثال: اختبار رش الملح للفولاذ المقاوم للصدأ

اختبار رش الملح، الذي تم اختراعه في أوائل القرن العشرين، هو "اختبار التآكل" الأطول استخدامًا. إنه مفضل لدى مستخدمي المواد المقاومة للتآكل وأصبح اختبارًا "عالميًا". الأسباب الرئيسية هي كما يلي: 1) توفير الوقت؛ 2) منخفضة التكلفة. 3) اختبار مجموعة متنوعة من المواد. 4) أن تكون النتائج بسيطة وواضحة مما يساعد على تسوية المنازعات التجارية.

من الناحية العملية، يعد اختبار رش الملح للفولاذ المقاوم للصدأ هو الأكثر شهرة - كم ساعة يمكن اختبار هذه المادة في رش الملح؟ يجب أن يكون الممارسون على دراية بهذه المشكلة.

عادةً ما يستخدم موردو المواد معالجة التخميل أو تحسين مستوى تلميع السطح لتحسين وقت اختبار رش الملح للفولاذ المقاوم للصدأ. لكن المحدد الأكثر أهمية هو تكوين الفولاذ المقاوم للصدأ نفسه ، أي محتوى الكروم والموليبدينوم والنيكل.

كلما زاد محتوى Cr و Mo ، زادت قوة مقاومة التآكل لتأليب التآكل وتآكل الشقوق. يتم التعبير عن مقاومة التآكل من خلال ما يسمى مكافئ التنقر (قبل): pre = % Cr + 3.3 × % mo.

على الرغم من أن النيكل لا يمكن أن يزيد من مقاومة الفولاذ للتنقر والتآكل الشق ، إلا أنه يمكن أن يبطئ بشكل فعال معدل التآكل بعد بدء عملية التآكل. لذلك ، غالبًا ما يكون للفولاذ الأوستنيتي المقاوم للصدأ المحتوي على النيكل أداء أفضل في اختبار رش الملح ، وظاهرة التآكل الخاصة به أقل بكثير من تلك الخاصة بالفولاذ المقاوم للصدأ الفريتي منخفض النيكل مع مكافئ تآكل مماثل.

معرفة صغيرة: المعيار 304 ، يكون رش الملح المحايد بشكل عام بين 48-72 ساعة ؛ معيار 316 ، يكون رش الملح المحايد بشكل عام بين 72-120 ساعة.

وتجدر الإشارة إلى أن اختبار رش الملح به عيوب كبيرة في اختبار أداء الفولاذ المقاوم للصدأ. في اختبار رش الملح ، يكون محتوى الكلوريد في رش الملح مرتفعًا جدًا ، بعيدًا عن البيئة الحقيقية ، وبالتالي فإن الفولاذ المقاوم للصدأ الذي يمكنه مقاومة التآكل في بيئة التطبيق العملية مع محتوى منخفض جدًا من الكلوريد سوف يتآكل أيضًا في اختبار رش الملح.

يغير اختبار رش الملح سلوك التآكل للفولاذ المقاوم للصدأ. لا يمكن اعتباره اختبارًا سريعًا أو اختبار محاكاة. تكون النتيجة من جانب واحد وليس لها علاقة مكافئة مع الأداء الفعلي للفولاذ المقاوم للصدأ الذي تم استخدامه أخيرًا.

لذلك يمكننا استخدام اختبار رش الملح لمقارنة مقاومة التآكل لأنواع مختلفة من الفولاذ المقاوم للصدأ ، ولكن هذا الاختبار يمكن أن يعطي فقط تصنيف المواد. عند اختيار مواد الفولاذ المقاوم للصدأ ، لا يمكن عادةً أن يوفر اختبار رش الملح وحده معلومات كافية ، لأننا نفتقر إلى الفهم الكافي للعلاقة بين ظروف الاختبار وبيئة التطبيق العملية.

للسبب نفسه ، لا يمكن تقدير العمر التشغيلي للمنتجات بناءً على اختبار رش الملح لعينات الفولاذ المقاوم للصدأ.

بالإضافة إلى ذلك ، لا يمكن مقارنة أنواع مختلفة من الفولاذ ، على سبيل المثال ، لا يمكننا مقارنة الفولاذ المقاوم للصدأ والفولاذ الكربوني المطلي ، لأن آلية التآكل للمادتين المستخدمتين في الاختبار مختلفة تمامًا ، والعلاقة بين نتائج الاختبار و كما تختلف بيئة الاستخدام الفعلي النهائية.