Anfänger in der Bedienung von CNC-Maschinen machen oft CNC-Stoß. Es ist ein sehr falsches und schädliches Verständnis, wenn andere oft sagen, dass man die Bedienung von Werkzeugmaschinen nicht lernen kann, ohne die Maschine zu treffen.

CNC-Stoß hat einen großen Schaden für die Genauigkeit von Werkzeugmaschinen, und die Auswirkungen auf verschiedene Arten von Werkzeugmaschinen sind ebenfalls unterschiedlich. Im Allgemeinen hat die Werkzeugmaschine mit schwacher Steifigkeit einen größeren Aufprall, und die Werkzeugmaschine mit Gantry-Struktur mit starker Steifigkeit hat einen kleineren Aufprall unter der gleichen Aufprallkraft. Wenn die Werkzeugmaschine eine freitragende Struktur ist und die Spindel eine auf einer rotierenden Welle installierte Werkzeugmaschinenstruktur ist, ist die Auswirkung auf die Genauigkeit der Werkzeugmaschine fatal, sobald die Werkzeugmaschine kollidiert. Daher müssen bei hochpräzisen CNC-Werkzeugmaschinen Kollisionen absolut eliminiert werden. Solange der Bediener bestimmte Antikollisionsverfahren sorgfältig kontrolliert, kann die Kollision vollständig verhindert und verhindert werden.

Aus Sicht des Bearbeitungsprozesses kann die NC-Werkzeugmaschinenbearbeitung in drei Module unterteilt werden: Programmierung, Werkzeugeinstellung und automatische Bearbeitung. Unter anderem sind Programmieren und Werkzeugeinstellung vorbereitende Arbeiten für Bearbeitungsoperationen. Ob die Programmierung stimmt, ob die gewählten Schnittparameter sinnvoll sind und ob die Eingabe der Werkzeugeinstellparameter korrekt ist, zeigt sich in der praktischen Bearbeitung. Um die Genauigkeit des Bearbeitungsvorgangs der NC-Werkzeugmaschine sicherzustellen, ist es daher normalerweise notwendig, die Probebearbeitung zu stoppen, um zu testen, ob es Probleme bei der automatischen Bearbeitung der NC-Werkzeugmaschine gibt. Bei der Probebearbeitung kann das strikte Befolgen des Bearbeitungsprinzips „drei Blicke, zwei Bedürfnisse und ein Stopp“ das Kollisionsproblem beim Betrieb der Werkzeugmaschine stark reduzieren.

Drei Blicke auf CNC-Beule

Schauen Sie sich zuerst das Programm an

Alle Operationen von CNC-Werkzeugmaschinen werden durch Programmanweisungen gesteuert. Finden Sie nach der Überprüfung von Programmanweisungen und Programmnamen vorhandene Probleme heraus und beheben Sie diese rechtzeitig. Bei der Überprüfung des Programms sollten wir, um eine wiederholte Überprüfung oder eine versäumte Überprüfung zu vermeiden, eine bestimmte Überprüfungsreihenfolge einhalten: erstens aus der Perspektive des Programmnamens, da die Beendigung des grundlegenden NC-Vorgangs eine große Anzahl von Programmbefehlen zum Anhalten erfordert Steuerung, eine große Anzahl von Programmdateien wird auch im System des Einchip-Mikrocomputers gespeichert, und der Programmname wird automatisch verringert, achten Sie insbesondere auf das Suffix des Programmnamens und das Programmformat; Überprüfen Sie zweitens das Programmfragment. Eine Computersoftwaresimulation wird angewendet, um zu erkennen, ob es Fehler in den detaillierten Programmanweisungen gibt. Wenn es ein Problem in der oberen und unteren Logik des Anweisungsschreibens gibt, weist die Simulationssoftware automatisch auf die vorhandenen Probleme hin, sodass Programmierer die Programmkorrektur rechtzeitig stoppen können, bis es kein Problem im Betriebsprogramm gibt.

Betrachten Sie zweitens die Werkstückkoordinaten

Auf dem Bildschirm werden detaillierte Informationen wie Maschinenkoordinaten und Werkstückkoordinaten des aktuellen Werkzeugs angezeigt. Achten Sie beim Stoppen der Inspektion darauf, den Bildschirmwert mit der tatsächlichen Position der Werkzeugspitze zu vergleichen, um sicherzustellen, dass die Koordinatenwerte zwischen den beiden übereinstimmen. Aufgrund des Einflusses von Werkzeugmaschinenhalterungen, Werkzeugverschleiß und anderen Faktoren weisen Werkstückkoordinaten häufig gewisse Fehler auf. Wenn der Fehler den Spezifikationsbereich überschreitet, wirkt sich dies auf den Verarbeitungsfortschritt der Werkzeugmaschine aus und verursacht Kollisionsprobleme. Durch den Vergleich von Werkstückkoordinaten kann diesem Problem daher effektiv vorgebeugt werden.

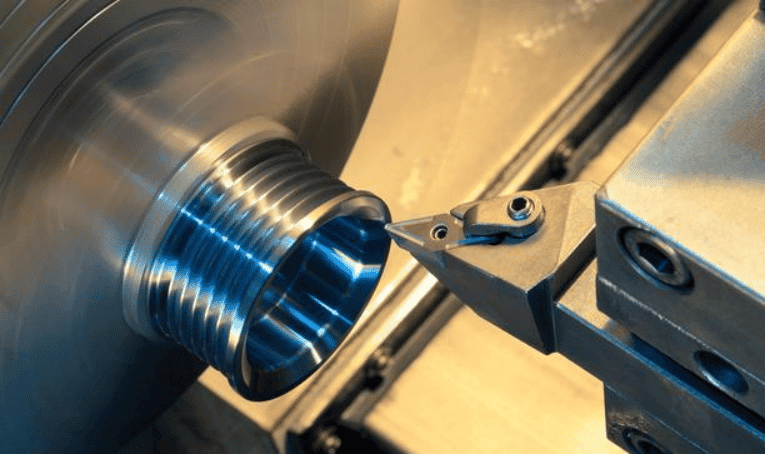

Drittens, schauen Sie sich die Position der Messerspitze an

Die Bearbeitungs- und Schneidoperationen der NC-Werkzeugmaschine werden vom Werkzeug abgeschlossen, daher sollten wir uns beim Stoppen der Werkzeugmaschineninspektion auf die Überprüfung der Position der Werkzeugspitze konzentrieren. Die Werkzeugspitze zeigt nach längerem Gebrauch Verschleiß. Unter der Prämisse, die Bearbeitungsqualität der Werkzeugmaschine nicht zu beeinträchtigen, sollte der Maschinenbediener die Werkzeugposition regelmäßig anpassen, um eine Kollision des Werkzeugs mit dem Werkstück oder Spannfutter zu vermeiden. Darüber hinaus ist es auch notwendig, die praktische Position der Werkzeugspitze mit den auf dem Bildschirm angezeigten Daten zu vergleichen. Wenn zwischen den beiden Werten ein großer Fehler besteht, sollte der Verarbeitungsvorgang ebenfalls gestoppt und das Tool nach dem Herunterfahren beendet und anschließend neu installiert und angepasst werden.

Zwei Punkte zu CNC Bump

Erstens, einstufige Ausführung

CNC-Werkzeugmaschinen haben die Funktion der einstufigen SBL-Ausführung. Nach dem Start dieser Funktion beendet der Ein-Chip-Mikrocomputer jedes Mal, wenn er ein Steuerprogramm abschließt, automatisch die Verarbeitungsoperation. Es ist erforderlich, dass der Bediener von CNC-Werkzeugmaschinen das nächste Programm manuell startet, um den Bearbeitungsvorgang zu starten. Der Vorteil der einstufigen Ausführung besteht darin, dass den Bedienern ausreichend Inspektionszeit zur Verfügung steht, einschließlich Werkzeuginspektion, Koordinateninspektion und Programminspektion, um das Auftreten von Kollisionsunfällen weitgehend zu verhindern. Obwohl die einstufige Ausführung die Bearbeitungseffizienz von CNC-Werkzeugmaschinen verringert, kann sie die Bearbeitungsqualität erheblich verbessern und Kollisionsprobleme verhindern. Im Gegensatz dazu ist sein Verarbeitungseffekt insgesamt besser.

Zweitens, geringe Vergrößerung

Indem Sie den Drehzahleinstellknopf der NC-Werkzeugmaschine einstellen und die Vorschubgeschwindigkeit des Werkzeugs verringern, können Sie prüfen, ob die Position der Werkzeugspitze und der Koordinatenanzeigewert unterschiedlich sind, bevor das Werkzeug die Bearbeitung des Werkstücks stoppt. Wenn die beiden Werte unterschiedlich sind, können Sie die Anlage rechtzeitig abschalten, um Kollisionsproblemen vorzubeugen. Insbesondere bei der Bearbeitung des Innenlochs des Werkstücks kommt es leicht zu einem Fehler beim Zuführen oder Zurückziehen des Werkzeugs, der nicht nur die Bearbeitungsqualität des Innenlochs beeinträchtigt, sondern auch zu einer schwerwiegenden Abweichung der Innenlochgröße führt des Werkstücks und stellt auch die Probleme des Messerstechens und der Messerkollision dar. Daher kann die Auswahl einer niedrigen Vergrößerungsverarbeitungsgeschwindigkeit die obigen Verarbeitungsprobleme effektiv verhindern.

Ein Stop

Genauer gesagt sollte es im Prozess der automatischen Verarbeitung immer wieder ausgesetzt werden. Nach einer Pause kann der Bediener die Anzeige der Position der Werkzeugspitze und der Bildschirmkoordinaten beobachten, insbesondere wenn der Span auf das Werkstück oder Werkzeug gewickelt ist, kann er die Zyklus-Stopp-Taste drücken und diese Zeitspanne zum Behandeln nutzen mit den Problemen in der Verarbeitung der NC-Werkzeugmaschine, um Fehler durch Panik im Betrieb zu vermeiden.

Darüber hinaus sollte der Bediener vor dem Betrieb eine Sicherheitsschulung für den Betrieb von Werkzeugmaschinen erhalten. Jede Art von Werkzeugmaschine sollte über Sicherheitsbetriebsverfahren verfügen. Der Bediener sollte eine systematische Bedienungs- und Sicherheitsschulung erhalten und darf nur mit einer qualifizierten Arbeitserlaubnis an der Werkzeugmaschine arbeiten. Vor der Arbeit sollten Sie den Standort des Feuerlöschers kennen und die Anwendungsmethode des Feuerlöschers kontrollieren. Die Position des Luftdruckschalters der Werkzeugmaschine, die Position des Schalters der Eingangsleistung der Werkzeugmaschine und die Position der hydraulischen Arbeitsstation sollten alle das Notabschaltverfahren steuern. Bei Schleifmaschinen, die Kühlöl verwenden, sollte der Feuerlöscher innerhalb von drei Metern von der Werkzeugmaschine aufgestellt werden.