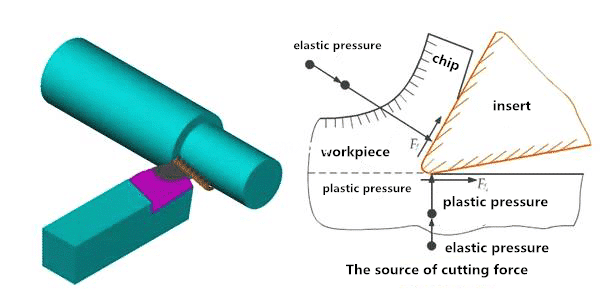

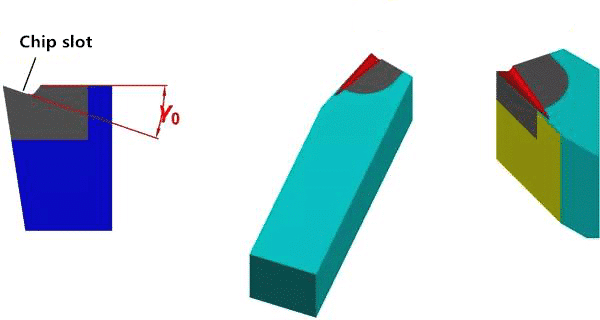

Beim Schneiden von Metall schneidet das Werkzeug in das Werkstück, und der Werkzeugwinkel ist ein wichtiger Parameter, der verwendet wird, um die Geometrie des schneidenden Teils des Werkzeugs zu bestimmen. Um den Drehwerkzeugwinkel einfach zu verstehen, gehen wir von den Winkeln des Einpunkt-Schneidwerkzeugs aus, das wie folgt gezeigt wird:

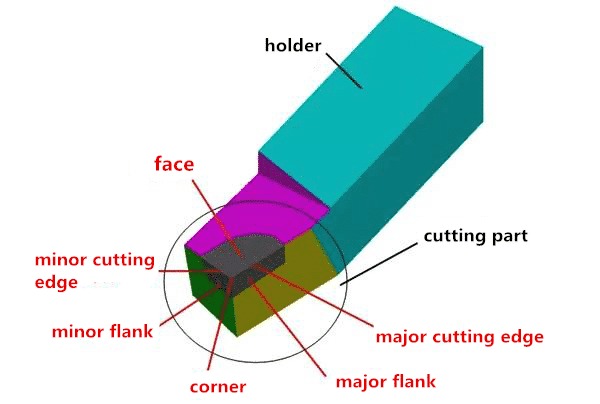

- Die Zusammensetzung des Schneidteils: 1 Ecke, 2 Kanten und 3 Flächen

Der Schneidteil eines Werkzeugs ist Fläche, Hauptflankenebene, Nebenflankenebene, Seitenschneide, Endschneide und Ecke.

1)Gesicht Die Oberfläche, auf der die Späne auf das Werkzeug fließen.

2)große Flankenebene Die Oberfläche des Werkzeugs, die der bearbeiteten Oberfläche des Werkstücks gegenüberliegt und mit ihr interagiert, wird Hauptflankenebene genannt.

3)kleine Flankenebene Die Oberfläche des Werkzeugs, die der bearbeiteten Oberfläche des Werkstücks gegenüberliegt und mit ihr interagiert, wird Nebenflankenebene genannt.

4)seitliche Schneide Der Schnittpunkt der Stirnfläche des Werkzeugs und der Hauptfreiflächenebene wird als Seitenschneide bezeichnet.

5)Ende Schneide Der Schnittpunkt der Stirnfläche des Werkzeugs und der Nebenflankenebene wird als Stirnschneide bezeichnet.

6)Ecke Der Schnittpunkt der Seitenschneide und der Endschneide wird als Ecke bezeichnet. Die Ecke ist eigentlich eine kleine Kurve oder gerade Linie, die als abgerundete Ecke und abgeschrägte Ecke bezeichnet wird.

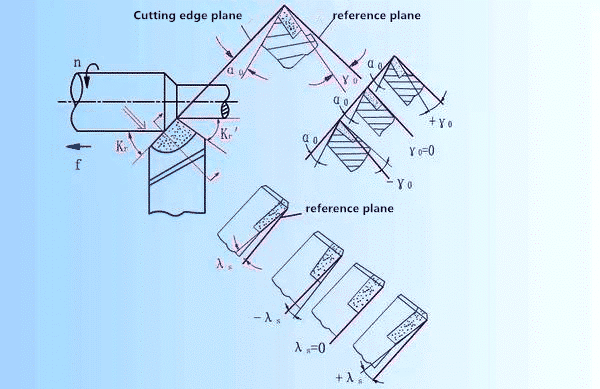

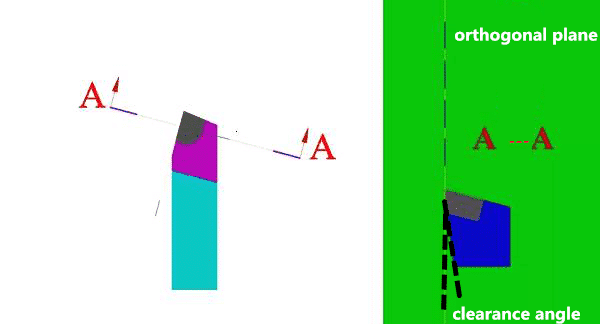

2. Hilfsebene zum Messen des Spanwinkels des Drehmeißels

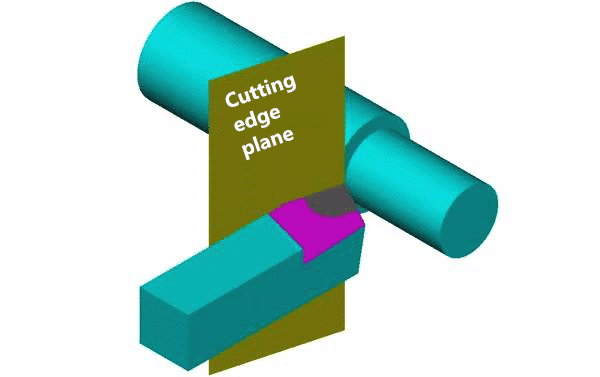

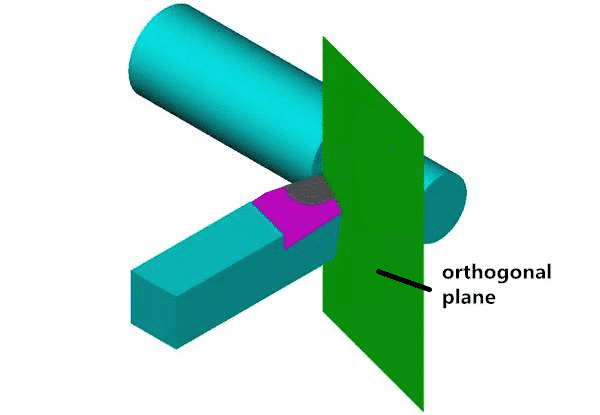

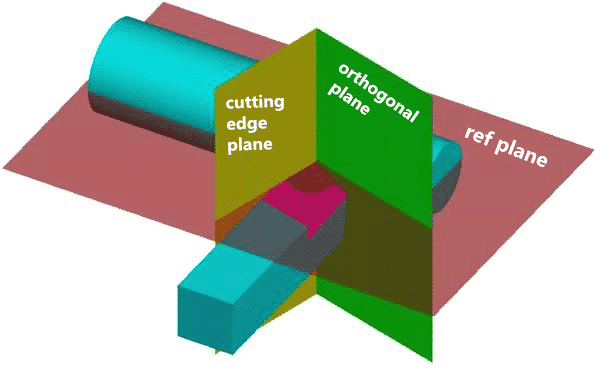

Um die Geometrie des Drehmeißels zu bestimmen und zu vermessen, werden drei Hilfsebenen als Referenz gewählt. Die drei Hilfsebenen sind die Schneidenebene, die Bezugsebene (Basis) und die orthogonale Ebene.

1)Schneideebene——Schneiden Sie an einem ausgewählten Punkt der seitlichen Schneidkante und senkrecht zur Ebene der unteren Ebene des Werkzeughalters.

- Bezugsebene (Basis)——Passieren Sie einen ausgewählten Punkt der seitlichen Schneidkante und parallel zur Ebene der Unterseite des Werkzeughalters.

Es ist ersichtlich, dass die drei Koordinatenebenen senkrecht aufeinander stehen, um ein räumliches rechtwinkliges Koordinatensystem zu bilden.

3.der geometrische Hauptwinkel und die Wahl der Drehwerkzeuge

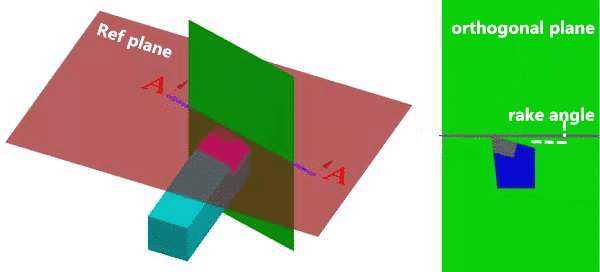

1) Prinzip der Auswahl des Spanwinkels (γ0 )

Die Größe des Spanwinkels löst hauptsächlich den Widerspruch zwischen Festigkeit und Schärfe des Messerkopfes. Daher sollte der Spanwinkel zunächst entsprechend der Härte des bearbeiteten Materials gewählt werden. Die Härte des bearbeiteten Materials ist hoch und der Spanwinkel nimmt einen kleinen Wert an und umgekehrt. Zweitens sollte die Größe des Spanwinkels entsprechend der Verarbeitungseigenschaft berücksichtigt werden. Der Spanwinkel sollte beim Schruppen als kleiner Wert und beim Schlichten als großer Wert angenommen werden. Der Spanwinkel wird im Allgemeinen zwischen -5° und 25° gewählt.

Normalerweise wird der Spanwinkel (γ0) nicht vorgefertigt, wenn das Drehmeißel hergestellt wird, sondern der Spanwinkel wird durch Schärfen der Spannut am Drehmeißel erhalten. Die Spannut wird auch Spanbrecher genannt. Seine Funktion ist:

a.Brechen der Späne ohne Verwicklung.

b. Kontrollieren Sie die Ausflussrichtung der Späne, um die Genauigkeit der bearbeiteten Oberfläche beizubehalten.

c.Reduzieren Sie den Schnittwiderstand und verlängern Sie die Standzeit.

2)Prinzip der Auswahl des Freiwinkels (α0 )

Zunächst ist die Art der Verarbeitung zu berücksichtigen. Beim Schlichten nimmt der Freiwinkel einen großen Wert an, und beim Schruppen nimmt der Freiwinkel einen kleinen Wert an. Zweitens ist die Härte des bearbeiteten Materials in Anbetracht der Härte des bearbeiteten Materials hoch, und der Hauptfreiwinkel wird auf einen kleinen Wert eingestellt, um die Festigkeit des Schneidkopfs zu verbessern. Andernfalls sollte der Freiwinkel einen kleinen Wert annehmen. Der Freiwinkel kann nicht Null oder negativ sein und wird im Allgemeinen zwischen 6° und 12° gewählt.

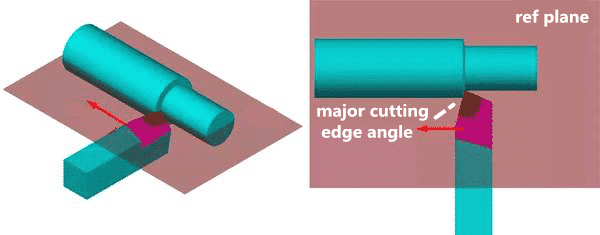

- Prinzip der Auswahl des Schneidenwinkels (Kr )

Zunächst ist die Steifigkeit des Drehprozesssystems bestehend aus Drehmaschine, Aufspannung und Werkzeug zu berücksichtigen. Wenn das System starr ist, sollte der Schneidkantenwinkel klein sein, was vorteilhaft ist, um die Lebensdauer des Drehwerkzeugs zu verbessern, die Wärmeableitungsbedingungen und die Oberflächenrauheit zu verbessern. Zweitens sollte die Geometrie des bearbeiteten Werkstücks berücksichtigt werden. Bei der Bearbeitung der Stufe sollte der Schneidenwinkel 90° betragen. Das in der Mitte geschnittene Werkstück wird geschnitten, und der Schneidenwinkel beträgt im Allgemeinen 60 °. Der Schneidenwinkel liegt im Allgemeinen zwischen 30° und 90°, am häufigsten sind 45°, 75° und 90°.

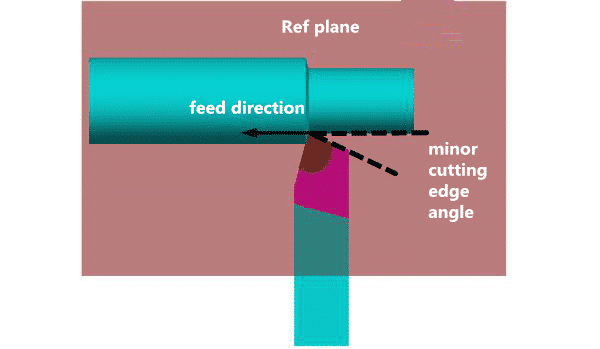

- Das Prinzip der Auswahl kleiner Schneidkantenwinkel(Kr')

Erstens müssen das Drehwerkzeug, das Werkstück und die Klemme eine ausreichende Steifigkeit aufweisen, um den Nebenschneidenwinkel zu reduzieren. Andernfalls sollte der große Wert genommen werden. Zweitens kann der Nebenschneidenwinkel unter Berücksichtigung der Verarbeitungseigenschaft berücksichtigt werden beim Schlichten als 10° angenommen werden. 15°, beim Schruppen kann der Nebenschneidenwinkel etwa 5° betragen.

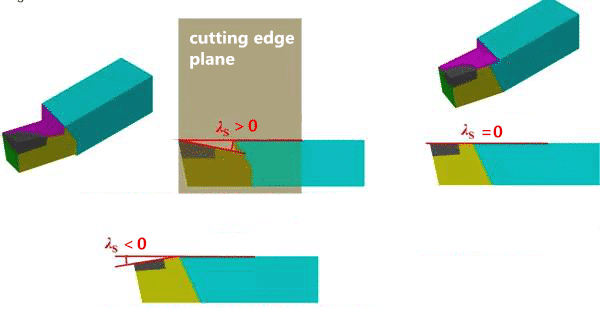

- Das Prinzip der Auswahl Schneidenneigung(λS)

Hängt hauptsächlich von der Art der Verarbeitung ab. Beim Schruppen hat das Werkstück einen großen Einfluss auf den Drehmeißel, wobei λS ≤ 0° angenommen wird. Beim Schlichten hat das Werkstück eine kleine Aufprallkraft auf den Drehmeißel, wobei λS ≥ 0° angenommen wird, normalerweise λS =0°. Die Schneidenneigung wird im Allgemeinen zwischen -10° und 5° gewählt.