Eine hochpräzise CNC-Drehmaschine gepaart mit einem fortschrittlichen Schneidwerkzeug bietet uns eine hervorragende Materialabtragsrate und Produktivität. Als Bindeglied zwischen Drehmaschine und Schneidwerkzeug spielt der Werkzeuggriff eine wichtige Rolle beim Erzielen der gewünschten Ergebnisse. Wie wählt man also einen geeigneten Werkzeuggriff mit dem Ziel der besten Wartung und Benutzerfreundlichkeit aus?

Hängt vom Werkstück ab

Der wichtigste Faktor, der die Wahl der Aufnahme beeinflusst, ist die Bearbeitbarkeit und der Endzustand des bearbeiteten Werkstücks. Dadurch kann ein Werkzeuggriff in der sinnvollsten Größe bestimmt werden, damit die Fräserspitze die richtige Position erreichen kann, die für die gesamte Bearbeitung erforderlich ist. Der Griff sollte so einfach und benutzerfreundlich wie möglich sein, um die Möglichkeit von Bedienfehlern zu minimieren.

Die Grundkomponenten der Werkzeugmaschine spielen eine Schlüsselrolle – die schnelle Werkzeugmaschine mit linearer Führungsschiene nutzt den Werkzeuggriff, der speziell für Hochgeschwindigkeitsanwendungen entwickelt wurde, voll aus, während die Werkzeugmaschine mit Kastennut für die Unterstützung bei Schwerlastanwendungen sorgt Bearbeitung. Eine Mehrzweck-Werkzeugmaschine kann Dreh- und Fräs-/Bohrvorgänge gleichzeitig durchführen.

Auch der Werkzeughalter kann entsprechend der Bearbeitungsstrategie ausgewählt werden. Um beispielsweise die Produktivität bei Hochgeschwindigkeitsschneidprozessen (HSC) oder bei Hochleistungsschneidanwendungen (HPC) zu maximieren, werden in der Werkstatt unterschiedliche Schneidwerkzeuge ausgewählt. Ersteres beinhaltet eine geringere HHS-Schnitttiefe, während sich letzteres auf die Erzielung höherer Zerspanungsraten auf Maschinen mit ausreichender Leistung, aber begrenzter Geschwindigkeit konzentriert.

Ein geringer, wiederholbarer Rundlauf sorgt für einen konstanten Werkzeugeingriff, wodurch Vibrationen reduziert und die Werkzeuglebensdauer maximiert werden. Ausgewogenheit ist sehr wichtig. Der hochwertige Werkzeuggriff sollte eine präzise dynamische Balance bei g2,5-25000 U/min (1 g.mm) erreichen. Abhängig von der tatsächlichen Situation oder nach Rücksprache mit dem Werkzeuglieferanten kann die Bearbeitungswerkstatt das Werkzeuggriffsystem bestimmen, das ihre Produktionsanforderungen auf wirtschaftliche und effiziente Weise erfüllen kann.

Jeder Griff hat sein eigenes Marktsegment

Unabhängig davon, ob es sich um einen einfachen seitlich fixierten Typ, einen Manteltyp, einen wärmeschrumpfbaren Typ, einen mechanischen Typ oder einen hydraulischen Typ handelt, muss der Werkzeuggriff die spezifischen Prozessanforderungen erfüllen.

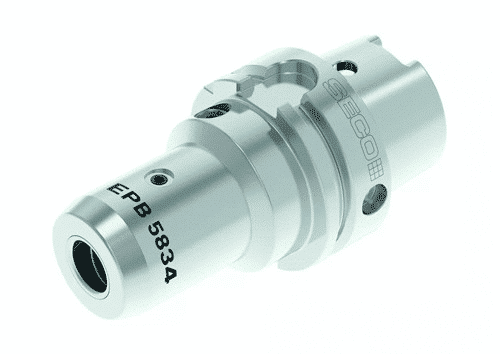

Federspannzangen und Wechselhülsen

Es ist die am häufigsten verwendete Rundgrifftechnologie. Der wirtschaftliche und effiziente Er-Typ bietet verschiedene Größen und genügend Spannkraft, um zuverlässige leichte Fräs- und Bohrprozesse zu realisieren. Der hochpräzise Er-ummantelte Schaft hat einen geringen Rundlauffehler (an der Spitze < 5 μm) und kann für ein symmetrisches Design bei Hochgeschwindigkeitsprozessen ausgewuchtet werden, während die verstärkte Ausführung für die Schwerzerspanung verwendet werden kann. Der Er-Griff ermöglicht einen schnellen Umbau und kann für verschiedene Werkzeugdurchmesser verwendet werden.

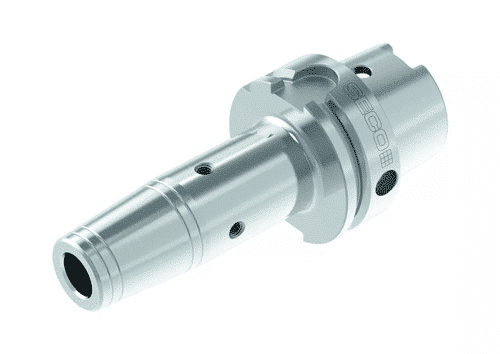

Wärmeausdehnungsgriff

Es bietet eine starke Klemmkraft, eine Konzentrizität von 3 μm bei 3 XD und eine hervorragende dynamische Auswuchtqualität. Das kleine Griffdesign kann die schwierigen Teilemerkmale gut erreichen.

Verbesserter Griff

Mittlere bis schwere Fräsarbeiten sind möglich, die Spannkraft hängt jedoch von der Innendurchmessertoleranz von Schaft und Schaft ab. Für das Expansionswerkzeug ist eine spezielle Heizvorrichtung erforderlich, und der Heiz-/Kühlvorgang erfordert mehr Installationszeit als das einfache Wechseln des Mantels.

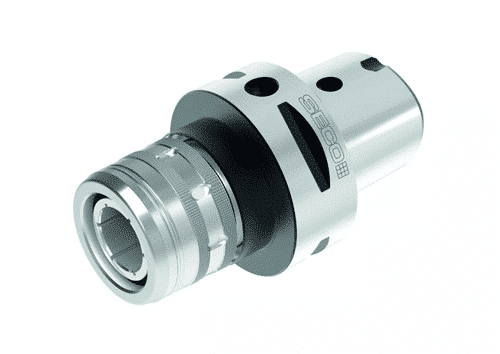

Mechanische Fräszange

Es bietet starke Klemmkraft und hohe radiale Steifigkeit durch mehrreihige Nadellager. Das Design ermöglicht das Fräsen unter hoher Last und einen schnellen Werkzeugwechsel, der Rundlauffehler kann jedoch größer sein als beim Mantelsystem. Die Größe der mechanischen Spannzange ist normalerweise größer als bei anderen Schafttypen, was den Zugang des Werkzeugs zu bestimmten Teilemerkmalen einschränken kann.

Im Vergleich zum mechanischen Spannfutter verfügt das hydraulische Spannfutter, das den Öldruck zur Erzeugung der Spannkraft nutzt, über weniger interne Komponenten und ist daher relativ dünner. Das hydraulische Spannfutter verfügt über einen geringen Rundlauffehler, der bei hoher Spindeldrehzahl effektiv reiben, bohren und leicht fräsen kann, reagiert jedoch empfindlich auf große Radiallasten.

Die Spindel oder das konische Ende bestimmt die Drehmomentübertragungsfähigkeit und die Genauigkeit der Werkzeugzentrierung

Ebenso wichtig wie die Art und Weise, wie der Werkzeughalter das Schneidwerkzeug fixiert, ist die Montage des Werkzeughalters an der Maschinenspindel. Herkömmliche BT-, DIN- und Cat-Werkzeugschäfte sind für kleinere Werkzeugmaschinen geeignet, können jedoch bei der Hochgeschwindigkeitsbearbeitung eingeschränkt sein. Modelle, die sowohl am Konus als auch an der Stirnfläche des Schafts anliegen, bieten eine höhere Steifigkeit und Genauigkeit, insbesondere bei großem Überhang. Eine zuverlässige Übertragung größerer Drehmomente erfordert eine größere Kegelgröße. Beispielsweise kann der Werkzeugschaft HSK-E32 bei der Schwerzerspanung HSK-A125A nicht ersetzen.

Die Auswahl der Kegelform des Schafts variiert normalerweise je nach Region. Mitte der 1990er Jahre erfreuten sich 5-Achs-Werkzeugmaschinen immer größerer Beliebtheit, und HSK begann in Deutschland aufzutauchen. Der Cat-Schaft wird hauptsächlich in den Vereinigten Staaten verwendet, während in Asien der BT-Schaft sehr beliebt ist und oft das Modell mit doppelseitigem Konus-/Endkontakt ist.

HSK wird häufig bei der 5-Achsen-Bearbeitung verwendet. PSC (Polygon-Spannsystem: Capto) und KM werden hauptsächlich für Mehrzweck-Werkzeugmaschinen verwendet und übernehmen die ISO-Norm. Km und Capto sind modulare Systeme, die den Zusammenbau eines Werkzeugs einer bestimmten Länge durch Kombination der Verlängerungsstange oder der Reduzierstange ermöglichen. Mit der zunehmenden Beliebtheit multifunktionaler Werkzeugmaschinen wird es immer beliebter, Drehen, Fräsen, Bohren und andere Bearbeitungsarten in einer einzigen Aufspannung zu realisieren.

Zusammenfassung

Die Werkstatt muss auf die Bedeutung des Werkzeughalters im Bearbeitungssystem achten und wissen, wie sie den richtigen Werkzeughalter an die spezifische Werkzeugmaschine, Bearbeitungsstrategie und das Werkstück anpassen kann, um die Produktivität zu verbessern und die Kosten zu senken.

Zukünftige technologische Verbesserungen werden sich nicht mehr nur auf den Griff selbst beschränken. Die Werkzeugverwaltung mittels Software und RFID-Tags ist ein zentrales Element der datenbasierten Fertigung und wird immer häufiger eingesetzt. Zu den Fortschritten in der Werkzeughaltertechnologie gehört ein mit Sensoren ausgestatteter Werkzeughalter, der die auf den Griff wirkende Kraft in Echtzeit überwachen kann. Die gesammelten Daten ermöglichen es dem Bediener, die Bearbeitungsparameter während der Bearbeitung anzupassen, auch durch die mit der Maschinensteuerung verbundene künstliche Intelligenz (KI). Diese Technologien und andere neue Technologien werden den Produktionsbeitragswert des Werkzeugschafts im Verarbeitungsprozess weiter erhöhen.