Ermüdungsrisse sind im Allgemeinen das Ergebnis periodischer plastischer Verformung in lokalen Bereichen. Ermüdung ist definiert als „Versagen unter wiederholter Belastung oder anderen Arten von Belastungsbedingungen, und dieses Belastungsniveau reicht nicht aus, um ein Versagen zu verursachen, wenn es nur einmal angewendet wird.“ Diese plastische Verformung entsteht nicht aufgrund der theoretischen Belastung des idealen Bauteils, sondern weil die Bauteiloberfläche tatsächlich nicht erfasst werden kann.

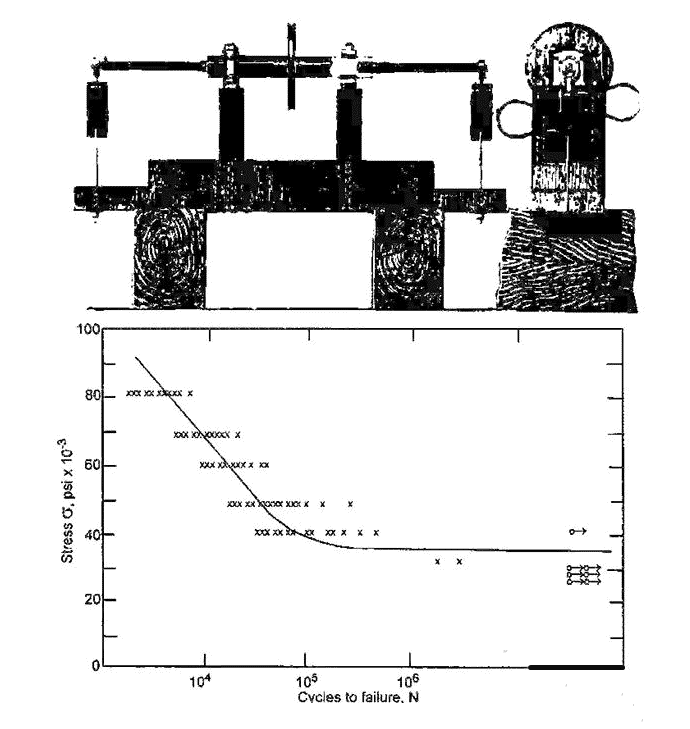

August Wöhler ist der Pionier der Ermüdungsforschung und stellt eine empirische Methode vor. Zwischen 1852 und 1870 untersuchte W öhler den fortschreitenden Ausfall von Eisenbahnachsen. Er baute den in Bild 1 gezeigten Prüfstand. Dieser Prüfstand ermöglicht es, zwei Eisenbahnachsen gleichzeitig zu drehen und zu biegen. Wöhler zeichnete den Zusammenhang zwischen der Nennspannung und der zum Versagen führenden Lastspielzahl auf, das später Wöhlerdiagramm genannt wird. Jede Kurve wird immer noch als aw ö hler Linie bezeichnet. Das Sn-Verfahren ist auch heute noch das am weitesten verbreitete Verfahren. Ein typisches Beispiel dieser Kurve ist in Abbildung 1 dargestellt.

Durch die w öhler Linie können mehrere Effekte beobachtet werden. Zunächst bemerken wir, dass die Wöhlerlinie unterhalb des Übergangspunktes (ca. 1000 Zyklen) ungültig ist, da die Nennspannung hier elastoplastisch ist. Wir werden später zeigen, dass Ermüdung durch die Freisetzung von plastischer Scherspannungsenergie verursacht wird. Daher gibt es keine lineare Beziehung zwischen Spannung und Dehnung vor dem Bruch und kann nicht verwendet werden. Zwischen dem Übergangspunkt und der Ermüdungsgrenze (etwa 107 Zyklen) ist die Sn-basierte Analyse gültig. Oberhalb der Ermüdungsgrenze nimmt die Steigung der Kurve stark ab, daher wird dieser Bereich oft als Bereich der „unendlichen Lebensdauer“ bezeichnet. Dies ist jedoch nicht der Fall. Beispielsweise hat eine Aluminiumlegierung keine unbegrenzte Lebensdauer, und selbst Stahl hat keine unbegrenzte Lebensdauer unter Belastung mit variabler Amplitude.

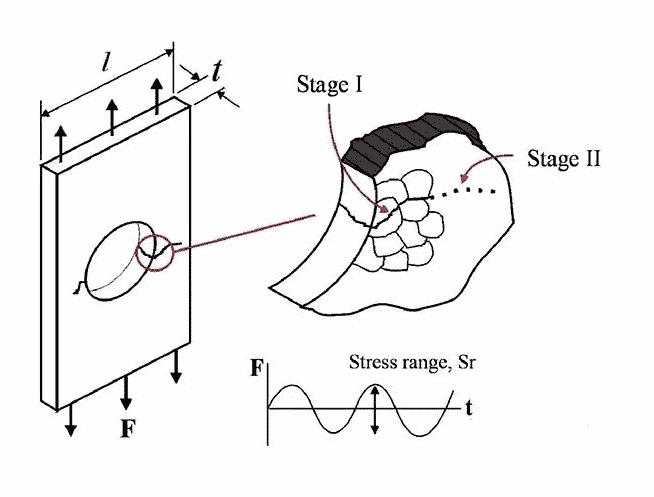

Mit dem Aufkommen der modernen Verstärkungstechnologie können Menschen Ermüdungsrisse genauer untersuchen. Wir wissen heute, dass die Entstehung und Ausbreitung von Ermüdungsrissen in zwei Phasen eingeteilt werden kann. In der Anfangsphase breitet sich der Riss in einem Winkel von etwa 45 Grad relativ zur aufgebrachten Last aus (entlang der Linie der maximalen Schubspannung). Nach dem Überqueren von zwei oder drei Korngrenzen ändert sich seine Richtung und erstreckt sich entlang der Richtung von etwa 90 Grad relativ zur aufgebrachten Last. Diese beiden Stadien werden als Riss Stufe I und Riss Stufe II bezeichnet, wie in Abbildung 2 dargestellt.

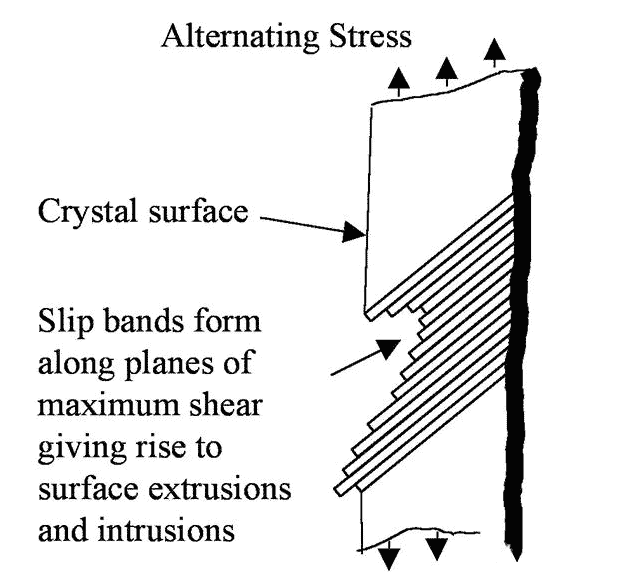

Wenn wir einen Riss im Stadium I bei starker Vergrößerung beobachten, können wir sehen, dass die Wechselspannung zur Bildung eines durchgehenden Gleitbandes entlang der maximalen Scherebene führt. Diese Gleitbänder gleiten ähnlich wie ein Kartenspiel hin und her, was zu unebenen Oberflächen führt. Die konkave Oberfläche bildet schließlich einen „knospenden“ Riss, wie in Abbildung 3 dargestellt. In Phase I dehnt sich der Riss in diesem Modus aus, bis er auf die Korngrenze trifft, und stoppt vorübergehend. Wenn den benachbarten Kristallen genügend Energie zugeführt wird, wird der Prozess fortgesetzt.

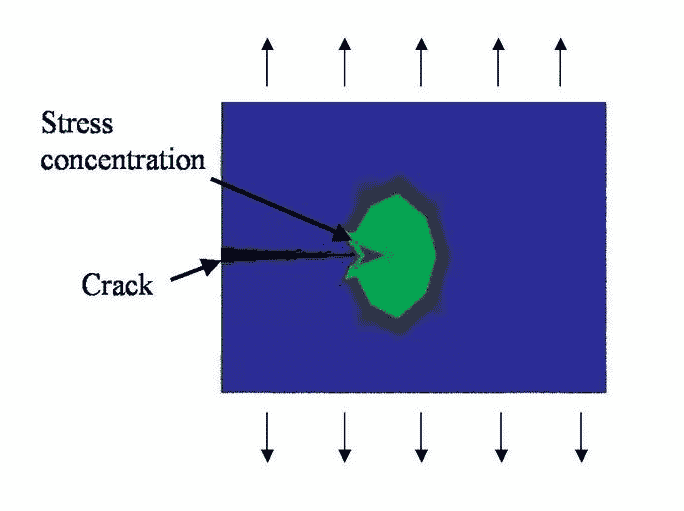

Nach dem Überqueren von zwei oder drei Korngrenzen tritt die Richtung der Rissausbreitung nun in den Phase-II-Modus ein. In diesem Stadium haben sich die physikalischen Eigenschaften der Rissausbreitung geändert. Der Riss selbst stellt ein Makrohindernis für den Spannungsfluss dar und verursacht eine hohe plastische Spannungskonzentration an der Rissspitze. Wie in Abbildung 4 gezeigt. Es ist zu beachten, dass sich nicht alle Risse im Stadium I bis zum Stadium II entwickeln.

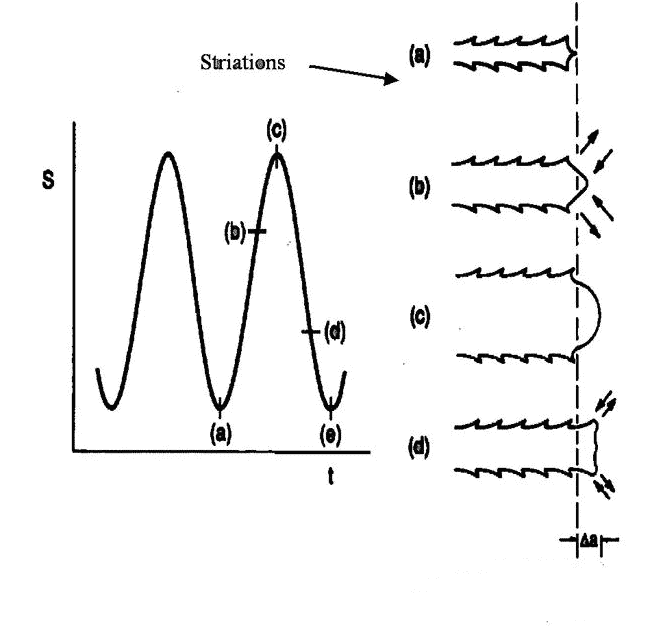

Um den Ausbreitungsmechanismus des Stadiums II zu verstehen, müssen wir die Situation des Rissspitzenquerschnitts während des Spannungszyklus betrachten. Wie in Abbildung 5 gezeigt. Der Ermüdungszyklus beginnt, wenn die Nennspannung am Punkt „a“ liegt. Wenn die Spannungsintensität zunimmt und Punkt „B“ passiert, stellen wir fest, dass sich die Rissspitze öffnet, was zu einer lokalen plastischen Scherverformung führt, und der Riss sich bis zu Punkt „C“ im ursprünglichen Metall ausdehnt. Wenn die Zugspannung durch den „d“-Punkt abnimmt, beobachten wir, dass sich die Rissspitze schließt, aber die dauerhafte plastische Verformung hinterlässt eine einzigartige Zacke, die sogenannte „Schnittlinie“. Wenn der gesamte Zyklus am „e“-Punkt endet, beobachten wir, dass der Riss nun die „Da“-Länge vergrößert hat und zusätzliche Schnittlinien gebildet hat. Es versteht sich nun, dass der Bereich des Risswachstums proportional zum Bereich der aufgebrachten elastisch-plastischen Rissspitzendehnung ist. Ein größerer Zyklusbereich kann ein größeres Da bilden.

Faktoren, die die Wachstumsrate von Ermüdungsrissen beeinflussen

Der Einfluss folgender Parameter auf die Ermüdungsrisswachstumsrate wird untersucht und konzeptionell erklärt:

1Scherspannung

Aus dem Diagramm ist ersichtlich, dass bei der periodischen Änderung der Stärke der Nennspannung eine gewisse „Menge“ an Schubspannung freigesetzt wird. Und je größer die Bandbreite der Spannungsänderungen, desto größer die freigesetzte Energie. Anhand der Wöhlerkurve in Bild 1 können wir erkennen, dass die Ermüdungslebensdauer exponentiell mit zunehmendem Lastspielbereich abnimmt.

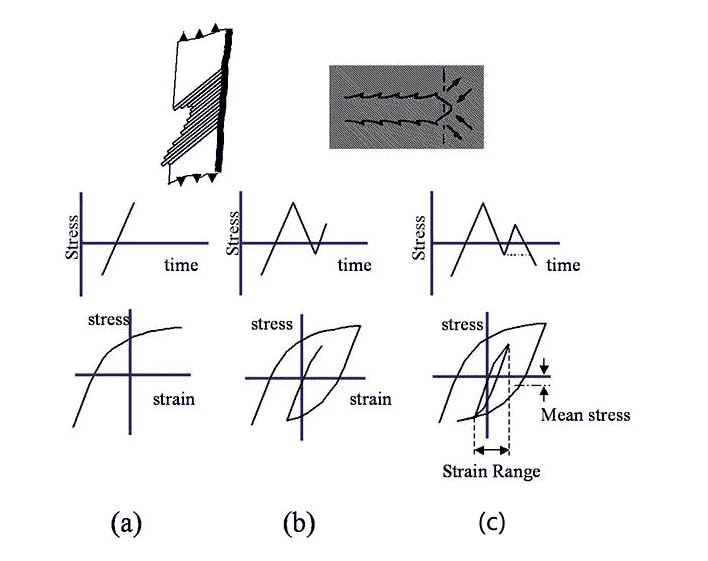

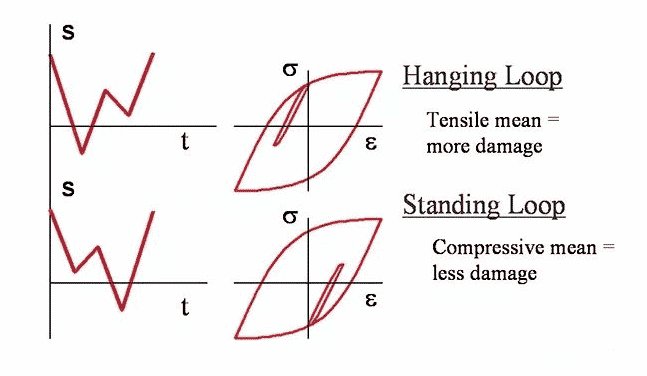

2 durchschnittliche Belastung

Die durchschnittliche Spannung (Eigenspannung) ist auch ein Faktor, der die Ermüdungsbruchrate beeinflusst. Wenn die Ausdehnungsspannung auf den Riss der Phase II ausgeübt wird, wird der Riss konzeptionell gezwungen, sich zu öffnen, sodass jeder Spannungszyklus eine signifikantere Wirkung hat. Wenn im Gegensatz dazu die durchschnittliche Druckspannung angelegt wird, wird der Riss gezwungen, sich zu schließen, und jeder Spannungszyklus muss die Vordruckspannung überwinden, bevor sich der Riss weiter ausdehnen kann. Ähnliche Konzepte gelten auch für Risse im Stadium I.

3 Oberflächenbeschaffenheit

Da Ermüdungsrisse normalerweise zuerst an der Oberfläche von Bauteilen mit Defekten auftreten, beeinflusst die Qualität der Oberfläche die Wahrscheinlichkeit des Auftretens von Rissen erheblich. Obwohl die meisten Materialtestmuster hochglanzpoliert sind, erreichen sie auch die beste Ermüdungslebensdauer. Tatsächlich können die meisten Komponenten nicht mit den Proben verglichen werden, also müssen wir die Ermüdungseigenschaften modifizieren. Die Oberflächenbeschaffenheit hat einen größeren Einfluss auf die Ermüdung von Komponenten, die Belastungszyklen mit geringer Amplitude ausgesetzt sind.

4 Oberflächenbehandlung

Oberflächenbehandlung kann verwendet werden, um die Ermüdungsbeständigkeit von Komponenten zu verbessern. Der Zweck der Oberflächenbehandlung besteht darin, Druckeigenspannungen auf der Oberfläche zu bilden. Während der Periode mit niedriger Amplitude ist die Spannung auf der Oberfläche offensichtlich gering und behält sogar den Kompressionszustand bei. Daher kann die Ermüdungslebensdauer signifikant verlängert werden. Wie bereits erwähnt, gilt diese Situation jedoch nur für Komponenten, die Belastungszyklen mit geringer Amplitude ausgesetzt sind. Wenn eine Periode mit hoher Amplitude angewendet wird, wird die Vorkomprimierung durch die Periode mit hoher Amplitude überwunden, und ihre Vorteile gehen verloren. Wie bei der Oberflächenqualität kann der Einfluss der Oberflächenbehandlung durch Modellierung gezeigt werden.