Zementcarbid besteht aus einer feuerfesten Metallhartverbindung (harte Phase), die im Allgemeinen ein Carbid ist, und einem Metallbindemittel (Bindungsphase), das durch ein Pulvermetallurgieverfahren erhalten wird. Als harte Legierung für Schneidwerkzeuge sind die üblicherweise verwendeten Carbide Wolframcarbid (WC), Titancarbid (TiC) und Tantalcarbid (TaC), Niobcarbid (NbC) usw. Das am häufigsten verwendete Bindemittel ist Co. Die Festigkeit von Das Hartmetall hängt hauptsächlich vom Kobaltgehalt ab.

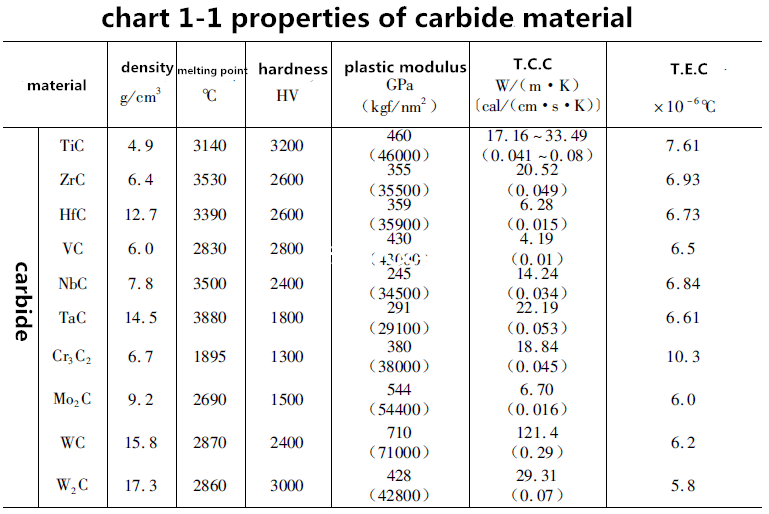

Aufgrund des hohen Schmelzpunktes, der hohen Härte (siehe Tabelle 1-1), der guten chemischen Stabilität und der guten thermischen Stabilität der Carbide im Hartmetall sowie der großen Menge an Hochtemperatur-Kohlenstoffmaterialien, der Härte und Beständigkeit Abrasivität und Wärme Der Widerstand ist höher als bei Schnellarbeitsstahl.

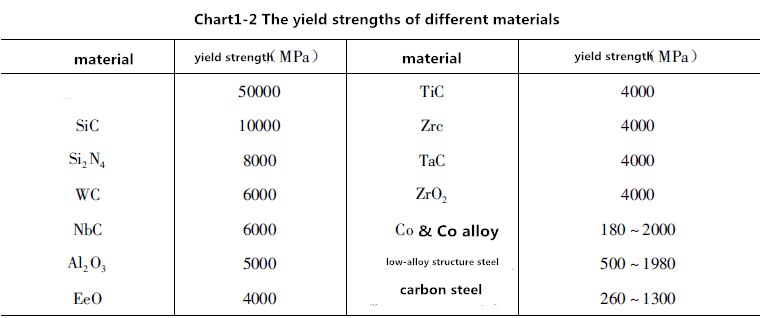

Der Hauptbestandteil der Hartlegierungs-Hartphase ist WC. WC hat eine gute Verschleißfestigkeit. Einige Karbide haben zwar die gleiche Härte und WC, aber nicht die vergleichbare Verschleißfestigkeit. Außerdem hat WC eine höhere Streckgrenze (Tabelle 1-2), so dass seine Beständigkeit gegen plastische Verformung besser ist. WC hat eine gute Wärmeleitfähigkeit, was eine der wünschenswertesten Eigenschaften für die Herstellung von Werkzeugmaterialien ist. In Ergänzung. WC hat einen niedrigen Wärmeausdehnungskoeffizienten von etwa 1/3 des Stahls. Der Elastizitätsmodul von WC beträgt das Dreifache des Stahls und der Torsionsmodul das Doppelte des Stahls. Daher ist auch die Druckfestigkeit von Hartmetall höher als die von Stahl. Darüber hinaus weist WC bei Raumtemperatur eine gute Korrosions- und Oxidationsbeständigkeit, eine gute elektrische Beständigkeit und eine hohe Biegefestigkeit auf. Diese hervorragenden Eigenschaften von WC wurden auf eine Hartlegierung mit ihrer Hauptkomponente übertragen.

Im Vergleich zu Schnellarbeitsstahl beträgt die Härte von Hartmetall HRA89-94, was viel höher ist als die Härte von HSS (HRC63-70 oder HRA83-86.6). Die maximal zulässige Schnitttemperatur für Hartmetall kann 800-1000 ° C oder mehr erreichen, was viel höher sein kann als bei HSS (550-650 ° C). Die Hochtemperaturhärte von Hartmetall könnte bei 540 ° C HRA82-87 betragen, was der normalen Temperaturhärte von Schnellarbeitsstahl entspricht. Die Härte bei 760 ° C beträgt HRA 77-85 und kann in HRA 73-76 bei einer Umgebung von 1000-1100 ° C gehalten werden. Außerdem ist die Carbid-Verschleißfestigkeit von Hartmetall 16-20-mal höher als die des besten HSS . Hartmetalle haben aufgrund ihrer hohen Temperaturhärte und Verschleißfestigkeit eine viel höhere Schneidleistung als Schnellarbeitsstahl und können die Werkzeughaltbarkeit um ein Zehnfaches erhöhen. Bei der Bearbeitung von gewöhnlichem Baustahl ist die zulässige Schnittgeschwindigkeit 4-10 mal höher als die von Schnellarbeitsstahlwerkzeugen.

Als Schneidstoff wird häufig Hartmetall verwendet (siehe Tabelle 1-3)). Im Drehprozess können bis auf wenige Bohrungen mit kleinem Durchmesser und einige NE-Metallwerkstücke fast alle mit Hartmetall-Drehwerkzeugen bearbeitet werden. Im Bohrprozess haben sich neben den bestehenden Hartmetallbohrern auch Hartmetallbohrer, Tieflochbohrer, Hartmetallinjektionsbohrer und Wendeschneidplattenbohrer erfolgreich für die Bearbeitung von Stahl eingesetzt. Darüber hinaus sind Hartmetall-Schaftfräser weit verbreitet. Andere wie Reibahlen, Schaftfräser, Wälzfräser mit kleinem Modul, Zahnräder mit mittlerem und großem Modul für harte Zahnoberflächen (wie M40-Wälzfräser und M12-Stiftschneider), Räumnadeln und andere Werkzeuge, die harte Legierungen verwenden, nehmen ebenfalls zu. Obwohl der Anteil von Hartmetall in Werkzeugmaterialien geringer ist als bei HSS und an zweiter Stelle steht, ist sein Anteil an Schneidspänen so hoch wie bei 68%. (Laut dem 1979 US-Professor eines Hartmetallunternehmens, das China in den Vereinigten Staaten besuchte, schnitten Hartmetall-Schneidwerkzeuge 80% der Schneidspäne ab. ). Berichten zufolge bestehen in einigen Ländern mehr als 901 TP2T Drehwerkzeuge und mehr als 551 TP2T Fräser aus Hartmetall, und dieser Trend nimmt weiter zu.