Moderne Materialien lassen sich in vier Kategorien einteilen: Metalle, Polymere, Keramik und Verbundwerkstoffe. Trotz der rasanten Entwicklung makromolekularer Werkstoffe ist Stahl nach wie vor der am weitesten verbreitete und wichtigste Werkstoff im aktuellen Maschinenbau. Welche Faktoren bestimmen die dominierende Stellung von Stahlwerkstoffen? Lassen Sie uns es nun im Detail vorstellen.

Eisen und Stahl werden aus Eisenerz gewonnen, das reich an Vorkommen und günstig im Preis ist. Eisen und Stahl, auch Eisen-Kohlenstoff-Legierung genannt, ist eine Legierung aus Eisen (Fe) und Kohlenstoff (C), Silizium (Si), Mangan (Mn), Phosphor (P), Schwefel (S) und anderen kleinen Elementen (Cr, V usw.). Durch die Anpassung des Gehalts verschiedener Elemente im Stahl und des Wärmebehandlungsprozesses (vier Brände: Abschrecken, Glühen, Anlassen, Normalisieren) können verschiedene metallografische Strukturen erhalten werden, sodass der Stahl unterschiedliche physikalische Eigenschaften aufweist. Die unter dem metallografischen Mikroskop beobachtete Struktur wird als metallografische Struktur von Stahl nach Probenahme, Schleifen, Polieren und Ätzen mit einem bestimmten Korrosionsmittel bezeichnet. In diesen Konstruktionen verbergen sich die Geheimnisse der Werkstoffe Stahl.

Im Fe-Fe3C-System können Eisen-Kohlenstoff-Legierungen mit unterschiedlichen Zusammensetzungen hergestellt werden. Ihre Gleichgewichtsstrukturen sind bei verschiedenen Temperaturen unterschiedlich, sie bestehen jedoch aus mehreren Grundphasen (Ferrit F, Austenit A und Zementit Fe3C). Diese Grundphasen werden in Form mechanischer Mischungen kombiniert und bilden eine reichhaltige und farbenfrohe metallografische Struktur im Stahl. Es gibt acht gängige metallografische Strukturen:

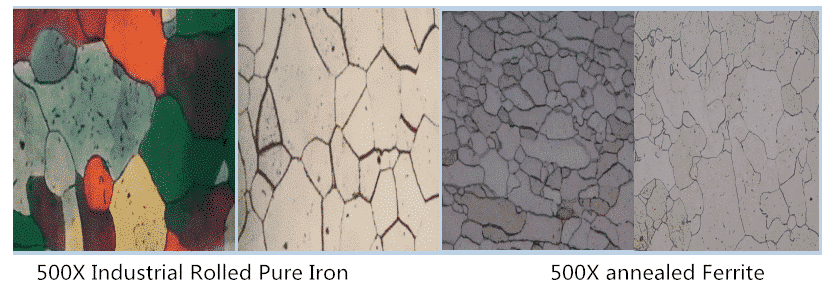

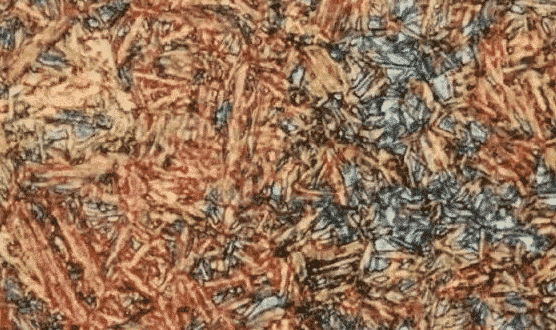

I. Ferrit

Die interstitielle feste Lösung, die durch Auflösen von Kohlenstoff im Zwischengitter des a-Fe-Gitters entsteht, wird Ferrit genannt, gehört zur BCC-Struktur und weist eine gleichachsige polygonale Kornverteilung auf, die durch das Symbol F ausgedrückt wird. Seine Struktur und Eigenschaften ähneln denen von reinem Eisen. Es hat eine gute Plastizität und Zähigkeit, aber seine Festigkeit und Härte sind geringer (30-100 HB). Bei legiertem Stahl handelt es sich um eine feste Lösung von Kohlenstoff und Legierungselementen in Alpha-Fe. Die Löslichkeit von Kohlenstoff in Alpha-Fe ist sehr gering. Bei der AC1-Temperatur beträgt die maximale Löslichkeit von Kohlenstoff 0,02181 TP3T, aber mit sinkender Temperatur sinkt die Löslichkeit auf 0,00841 TP3T. Daher erscheint der dritte Zementit bei langsamer Abkühlung an der Ferritkorngrenze. Mit zunehmendem Kohlenstoffgehalt im Stahl nimmt die Zahl der Ferrite ab und die Zahl der Perlite zu. Zu diesem Zeitpunkt ist der Ferrit netz- und halbmondförmig.

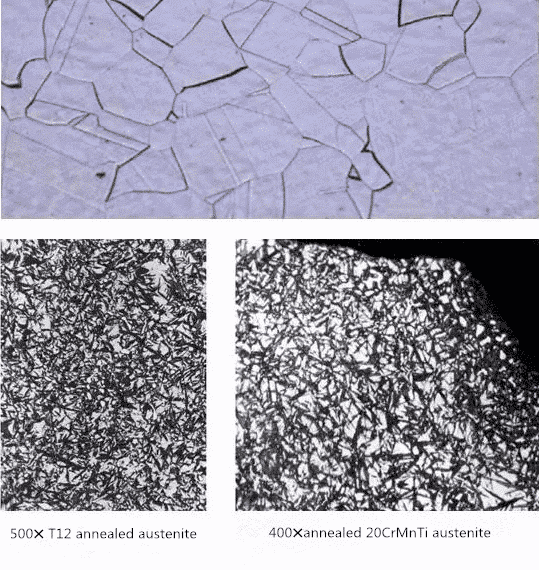

Ⅱ.Austenit

Die interstitielle feste Lösung, die durch die Auflösung von Kohlenstoff im Zwischenraum des Gamma-Fe-Gitters entsteht, wird Austenit genannt. Es hat eine flächenzentrierte kubische Struktur und ist eine Hochtemperaturphase, die durch das Symbol A dargestellt wird. Austenit hat eine maximale Löslichkeit von 2,111 TP3T C bei 1148 C und eine feste Lösung von 0,771 TP3T C bei 727 C. Seine Festigkeit und Härte sind höher als die von Ferrit, seine Plastizität und Zähigkeit sind gut und es ist nicht magnetisch. Seine spezifischen mechanischen Eigenschaften hängen vom Kohlenstoffgehalt und der Korngröße ab, im Allgemeinen 170-220 HBS, = 40-50%. TRIP-Stahl ist ein Stahl, der auf der Grundlage der guten Plastizität und Flexibilität von Austenit entwickelt wurde. Die verformungsinduzierte Umwandlung und die umwandlungsinduzierte Plastizität von Restaustenit werden genutzt, um die Plastizität von Stahlblechen und die Formbarkeit von Stahlblechen zu verbessern. Austenit in Kohlenstoff- oder legierten Baustählen wandelt sich beim Abkühlen in andere Phasen um. Erst nach dem Aufkohlen und Hochtemperaturabschrecken von Stählen mit hohem Kohlenstoffgehalt und aufgekohlten Stählen kann Austenit im Martensitspalt verbleiben und seine metallografische Struktur ist weiß, da es nicht leicht erodiert werden kann.

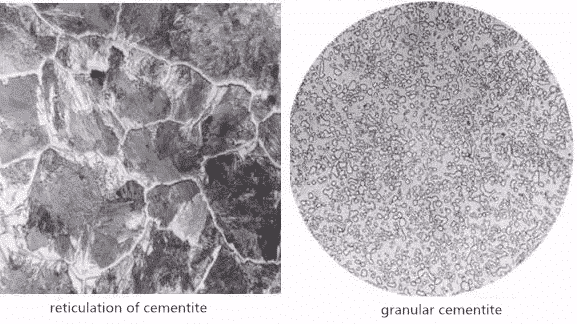

Ⅲ. Zementit

Zementit ist eine Metallverbindung, die aus einem bestimmten Anteil an Kohlenstoff und Eisen besteht. Die Molekülformel Fe3C zeigt, dass sein Kohlenstoffgehalt 6,691 TP3T beträgt und (Fe, M) 3C in der Legierung gebildet wird. Der Zementit ist hart und spröde, seine Plastizität und Schlagzähigkeit sind nahezu Null, seine Sprödigkeit ist sehr hoch und seine Härte beträgt 800HB. Bei Eisen und Stahl ist die Verteilung üblicherweise Netzwerk, Halbnetzwerk, Flocken, Nadelflocken und Granulat.

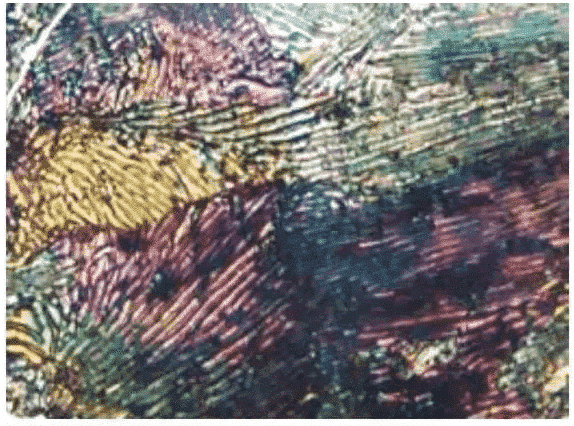

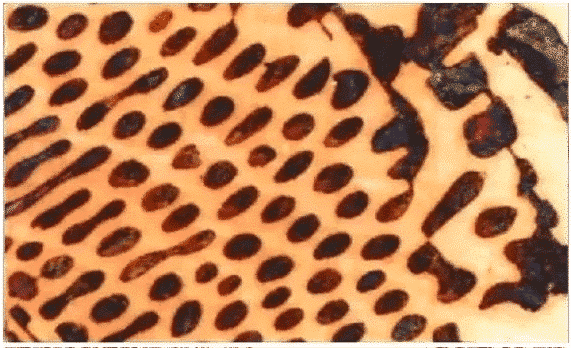

IV. Perlit

Perlit ist eine mechanische Mischung aus Ferrit und Zementit, ausgedrückt im Symbol P. Seine mechanischen Eigenschaften liegen zwischen Ferrit und Zementit, mit hoher Festigkeit, mäßiger Härte und gewisser Plastizität. Perlit ist ein Produkt der eutektoiden Umwandlung in Stahl. Seine Morphologie besteht darin, dass Ferrit und Zementit wie Fingerabdrücke in Schichten angeordnet sind. Entsprechend dem Verteilungsmuster der Karbide kann man sie in zwei Typen unterteilen: Flockenperlit und Kugelperlit.

A. Flockenperlit: Es kann in drei Typen unterteilt werden: dicke Flocken, mittlere Flocken und feine Flocken.

B. Kugelförmiger Perlit: Der durch sphäroidisierendes Glühen gewonnene Zementit wird sphäroidisiert und auf der Ferritmatrix verteilt. Die Größe der Zementit-Sphäroide hängt vom sphäroidisierenden Glühprozess ab, insbesondere von der Abkühlgeschwindigkeit. Kugelförmiger Perlit kann in vier Typen unterteilt werden: grobkugelig, kugelförmig, feinkugelig und punktförmig.

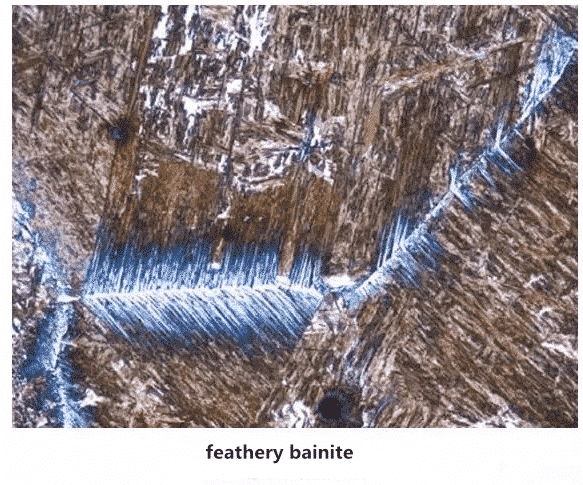

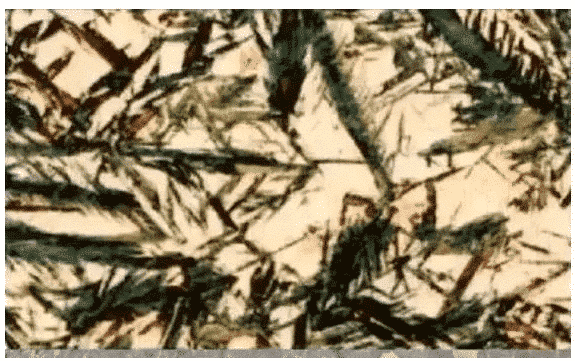

V. Bainit

Bainit ist das Produkt der Umwandlung von Austenit unterhalb der Perlit-Umwandlungszone und oberhalb des MS-Punkts in der Mitteltemperaturzone. Bainit ist eine mechanische Mischung aus Ferrit und Zementit, einer Struktur zwischen Perlit und Martensit, ausgedrückt im Symbol B. Je nach Bildungstemperatur kann es in körnigen Bainit, oberen Bainit (oberes B) und unteres Bainit (unteres B) unterteilt werden. Körniger Bainit hat eine geringe Festigkeit, aber eine gute Zähigkeit. Unterer Bainit weist sowohl eine hohe Festigkeit als auch eine gute Zähigkeit auf. körniger Bainit hat die schlechteste Zähigkeit. Die Bainit-Morphologie ist veränderlich. Aufgrund seiner Formeigenschaften kann Bainit in drei Typen eingeteilt werden: Feder-, Nadel- und Granulat.

A. Oberer Bainit:

Oberer Bainit zeichnet sich durch die parallele Anordnung von Streifenferrit mit feinem Streifenzement (oder Kurzstab) parallel zur Achse der Ferritnadel aus, der federartig ist.

B. Unterer Bainit:

feine Nadelflocken mit bestimmter Ausrichtung, anfälliger für Erosion als abgeschreckter Martensit, sehr ähnlich zu angelassenem Martensit, unter Lichtmikroskop sehr schwer zu unterscheiden, unter Elektronenmikroskop leicht zu unterscheiden. Karbid scheidet sich in nadelförmigem Ferrit aus und seine Ausrichtung beträgt 55–60 Grad zur Längsachse der Ferritschicht. Der untere Bainit enthält keine Zwillinge, es gibt mehr Versetzungen.

C. Körniger Bainit:

Ferrit mit polygonaler Form und vielen unregelmäßigen inselartigen Strukturen. Wenn der Austenit des Stahls auf etwas über die Bildungstemperatur des oberen Bainits abgekühlt wird, wandern einige Kohlenstoffatome des ausgeschiedenen Ferrits über die Phasengrenze Ferrit/Austenit vom Ferrit zum Austenit, wodurch der Austenit ungleichmäßig reich an Kohlenstoff wird und so die Umwandlung eingeschränkt wird Austenit zu Ferrit. Diese Austenitbereiche sind im Allgemeinen inselartig, körnig oder streifenförmig und auf der Ferritmatrix verteilt. Während der kontinuierlichen Abkühlung kann der Austenit in Kornballen je nach Zusammensetzung des Austenits und Abkühlbedingungen die folgenden Veränderungen erfahren.

(i) Zersetzung in Ferrit und Karbid ganz oder teilweise. Unter dem Elektronenmikroskop sind körnige, stäbchenförmige oder kleine Blockkarbide mit dispersiver multidirektionaler Verteilung zu erkennen.

(ii) teilweise Umwandlung in Martensit, der unter dem Lichtmikroskop vollständig gelb ist.

(iii) behält immer noch kohlenstoffreichen Austenit.

Körnige Karbide sind auf der Ferritmatrix des körnigen Bainits verteilt (die Inselstruktur bestand ursprünglich aus kohlenstoffreichem Austenit, der beim Abkühlen in Ferrit und Karbid zerlegt wurde oder sich in Martensit umwandelte oder kohlenstoffreiche Austenitpartikel zurückblieb). Federbainit, Ferritmatrix, Streifenkarbid, ausgeschieden am Rand der Ferritplatte. Unterer Bainit, nadelförmiger Ferrit mit kleinen Flockenkarbiden, Flockenkarbid im Ferrit der Längsachse hat einen Winkel von etwa 55 bis 60 Grad.

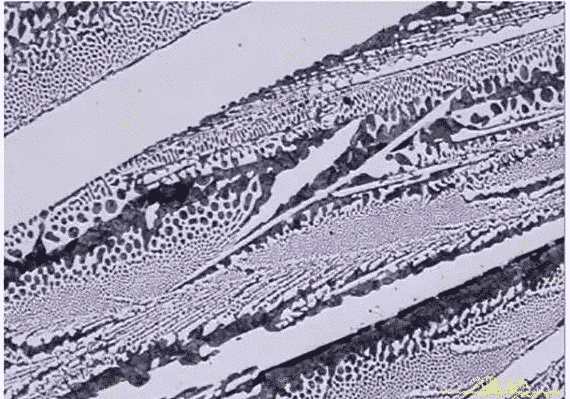

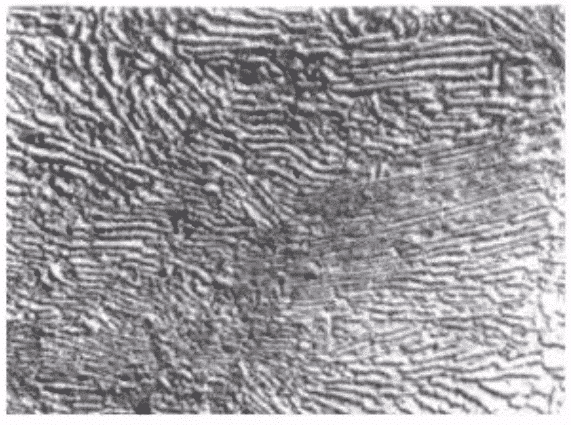

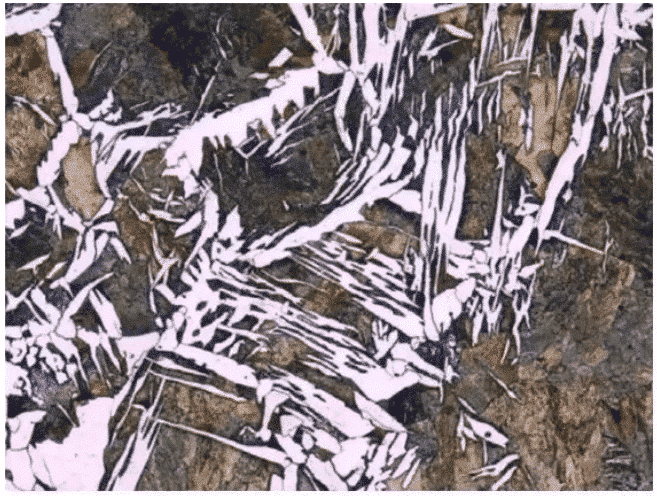

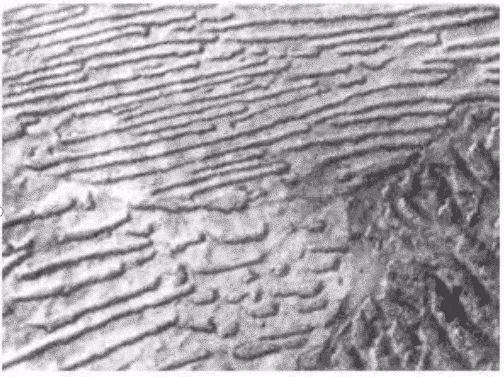

VI. WEISHERS GEWEBE

Die Widmanstätten-Struktur ist eine Art überhitzte Struktur, die aus Ferritnadeln besteht, die sich in einem Winkel von etwa 60 Grad schneiden und in die Stahlmatrix eingebettet sind. Eine grobe Widmanstätten-Struktur verringert die Plastizität und Zähigkeit von Stahl und erhöht seine Sprödigkeit. Bei untereutektoidem Stahl entstehen durch Überhitzung grobe Körner, die beim Abkühlen schnell ausfallen. Zusätzlich zur Netzwerkausscheidung entlang der Austenitkorngrenze werden daher einige Ferrite von Korngrenze zu Korn gemäß dem Schermechanismus gebildet und separat in Nadeln ausgeschieden. Die Struktur dieser Verteilung wird Widmanstätten-Struktur genannt. Wenn überhitzter supereutektoider Stahl abgekühlt wird, erstreckt sich der Zementit auch von Korngrenze zu Korn und bildet die Widmanstätten-Struktur.

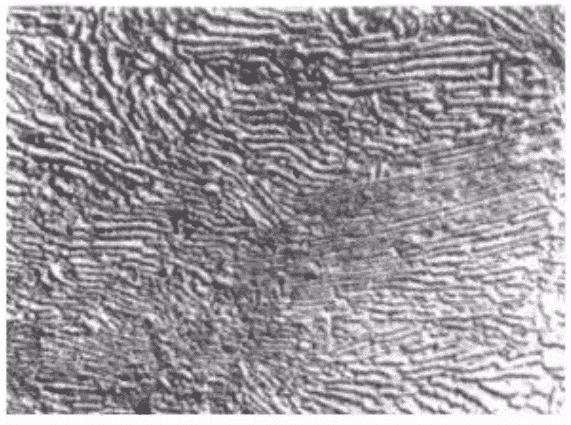

Ⅶ.Martensit

Die übersättigte feste Lösung von Kohlenstoff in Alpha-Fe wird Martensit genannt. Martensit hat eine hohe Festigkeit und Härte, aber seine Plastizität ist schlecht, fast Null. Es kann der durch das Symbol M ausgedrückten Stoßbelastung nicht standhalten. Martensit ist das Produkt der schnellen Abkühlung von unterkühltem Austenit und der Umwandlung des Schermodus zwischen MS- und Mf-Punkten. Zu diesem Zeitpunkt können Kohlenstoff (und Legierungselemente) nicht mit der Zeit diffundieren, sondern nur vom Gitter (Flächenzentrum) von Gamma-Fe zum Gitter (Körperzentrum) von Alpha-Fe, also zur festen Lösung (Austenit) von Kohlenstoff in Gamma-Fe zur festen Lösung von Kohlenstoff in Alpha-Fe. Daher basiert die Martensitumwandlung auf den metallografischen Eigenschaften von Martensit, der in Lattenmartensit (kohlenstoffarm) und nadelförmigen Martensit unterteilt werden kann.

A. Lattenmartensit:

auch als kohlenstoffarmer Martensit bekannt. Feine, etwa gleich große Martensitstreifen ordnen sich parallel zueinander an und bilden Martensitbündel bzw. Martensitdomänen. Der Orientierungsunterschied zwischen Domänen und Domänen ist groß, und in einem primitiven Austenitkorn können mehrere Domänen mit unterschiedlichen Orientierungen gebildet werden. Aufgrund der hohen Temperatur bei der Bildung von Lattenmartensit kommt es beim Abkühlprozess zwangsläufig zum Phänomen der Selbstanlassung, und Karbide scheiden sich im gebildeten Martensit aus, so dass dieser anfällig für Erosion und Verdunkelung ist.

B. nadelförmiger Martensit:

Auch bekannt als Flockenmartensit oder Martensit mit hohem Kohlenstoffgehalt. Seine grundlegenden Eigenschaften sind: Die erste Martensitschicht, die sich in einem Austenitkorn bildet, ist relativ groß, oft ist das Austenitkorn über das gesamte Korn verteilt, so dass die Größe des später gebildeten Martensits begrenzt ist , daher variiert die Größe der Martensitflocken, unregelmäßige Verteilung. Der nadelförmige Martensit bildet sich in eine bestimmte Richtung. In der Martensitnadel befindet sich ein mittlerer Grat. Je höher der Kohlenstoffgehalt, desto deutlicher ist der Martensit zu erkennen. Gleichzeitig liegt zwischen dem Martensit weißer Restaustenit vor.

C. Der nach dem Abschrecken gebildete Martensit kann nach dem Anlassen auch drei spezielle metallografische Strukturen bilden:

(i) Vergüteter Martensit:

der Verbundstoff aus beim Abschrecken gebildeten Martensitplatten (mit einer Kristallstruktur mit tetragonalem Körperzentrum), die in der ersten Stufe des Anlassens zersetzt wird, wobei Kohlenstoff in Form von Übergangskarbiden aufgelöst wird, und extrem feinen Übergangskarbidschichten, die im Feststoff verteilt sind Lösungsmatrix (deren Kristallstruktur sich in einen raumzentrierten Würfel geändert hat) (die Grenzfläche zur Matrix ist eine kohärente Grenzfläche) Phasenstruktur. Diese Art von Struktur kann ihre innere Struktur nicht erkennen, selbst wenn sie unter dem metallographischen (optischen) Mikroskop auf die maximale Vergrößerung vergrößert wird, sondern kann nur erkennen, dass ihre gesamte Struktur aus schwarzen Nadeln besteht (die Form der schwarzen Nadel ist im Grunde die gleiche wie die der weißen Nadel). beim Abschrecken). Diese Art von schwarzer Nadel wird „vergüteter Martensit“ genannt.

(ii) Gehärteter Troostit:

Produkt aus abgeschrecktem, bei mittlerer Temperatur angelassenem Martensit, gekennzeichnet durch das allmähliche Verschwinden der Nadelform des Martensits, die jedoch immer noch undeutlich sichtbar ist (chromhaltiger legierter Stahl, dessen Rekristallisationstemperatur für den Legierungsferrit höher ist, so dass er immer noch die Nadelform behält), die ausgeschiedenen Karbide sind gering , schwer unter dem Lichtmikroskop zu unterscheiden, Karbidpartikel sind nur unter dem Elektronenmikroskop sichtbar, Pol Anfällig für Erosion und Schwärzung des Gewebes. Wenn die Anlasstemperatur höher ist oder über einen längeren Zeitraum beibehalten wird, werden die Nadeln weiß. Zu diesem Zeitpunkt konzentrieren sich die Karbide am Rand der Nadeln und die Härte des Stahls wird etwas geringer und die Festigkeit nimmt ab.

(iii) getemperter Sorbit:

Produkt aus abgeschrecktem Martensit, das bei hoher Temperatur angelassen wurde. Seine Eigenschaften sind: Auf der Sorbitmatrix sind feinkörnige Karbide verteilt, die unter dem Lichtmikroskop deutlich zu erkennen sind. Diese Art von Struktur, auch konditionierte Struktur genannt, weist eine gute Kombination aus Festigkeit und Zähigkeit auf. Je feiner die Feinkarbide auf Ferrit sind, desto höher sind Härte und Festigkeit und desto schlechter ist die Zähigkeit. im Gegenteil: Je geringer die Härte und Festigkeit, desto höher die Zähigkeit.

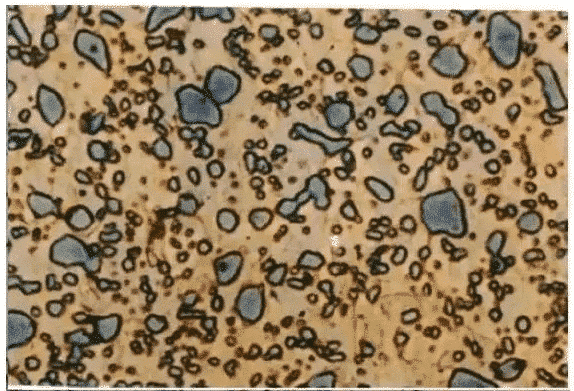

Ⅷ.Ledeburit

Die eutektischen Gemische in FERROCARBON-Legierungen, also flüssigen FERROCARBON-Legierungen mit einem Massenanteil an Kohlenstoff (Kohlenstoffgehalt) von 4,3%, werden Ledeburit genannt, wenn die mechanischen Gemische aus Austenit und Zementit bei 1480 Grad Celsius gleichzeitig aus der Flüssigkeit kristallisieren. Da sich Austenit bei 727 °C in Perlit umwandelt, besteht Ledeburit bei Raumtemperatur aus Perlit und Zementit. Zur Unterscheidung wird der Ledeburit über 727 °C als Hochtemperatur-LEDeburit (L d) und der Ledeburit unter 727 °C als Niedertemperatur-LEDeburit (L'd) bezeichnet. Die Eigenschaften von Ledeburit ähneln denen von Zementit mit hoher Härte und geringer Plastizität.