Auswahlprinzip der Schnittparameter

Bei der Grobbearbeitung wird die Produktivität im Allgemeinen verbessert, aber auch Wirtschaftlichkeit und Bearbeitungskosten sollten berücksichtigt werden; Bei der Halbfertig- und Fertigbearbeitung sollten Schnitteffizienz, Wirtschaftlichkeit und Bearbeitungskosten berücksichtigt werden, um die Bearbeitungsqualität sicherzustellen. Der spezifische Wert sollte anhand des Werkzeugmaschinenhandbuchs, des Schnittdatenhandbuchs und der Erfahrung ermittelt werden.

Ausgehend von der Standzeit lautet die Auswahlreihenfolge der Schnittparameter: Zuerst den Rückvorschub bestimmen, dann den Vorschub bestimmen und schließlich die Schnittgeschwindigkeit bestimmen.

Bestimmung der Rückenmessermenge

Der Rückvorschub wird durch die Steifigkeit der Werkzeugmaschine, des Werkstücks und des Fräsers bestimmt. Wenn die Steifigkeit zulässig ist, sollte der Rückvorschub so weit wie möglich der Bearbeitungszugabe des Werkstücks entsprechen, um die Anzahl der Werkzeugvorschübe zu reduzieren und die Produktionseffizienz zu verbessern.

Das Prinzip der Bestimmung der Rückenmessermenge:

(1) Wenn die Oberflächenrauheit des Werkstücks Ra12,5 μm ~ 25 μm betragen muss und die Bearbeitungszugabe der NC-Bearbeitung weniger als 5 mm ~ 6 mm beträgt, kann ein Vorschub der Grobbearbeitung die Anforderungen erfüllen. Wenn jedoch das Aufmaß groß ist, die Steifigkeit des Prozesssystems schlecht ist oder die Leistung der Werkzeugmaschine nicht ausreicht, kann der Vorschub mehrmals durchgeführt werden.

(2) Wenn die Oberflächenrauheit des Werkstücks zwischen 3,2 μm und 12,5 μm liegen muss, kann sie in Grobbearbeitung und Halbfertigbearbeitung unterteilt werden. Der Umfang der Hinterschneidung ist bei der Schruppbearbeitung derselbe wie zuvor. Das Aufmaß von 0,5 mm bis 1,0 mm muss nach der Grobbearbeitung verbleiben und bei der Halbfertigbearbeitung abgeschnitten werden.

(3) Wenn die Oberflächenrauheit des Werkstücks Ra0,8 μm ~ 3,2 μm betragen muss, kann sie in drei Schritte unterteilt werden: Grobbearbeitung, Halbfertigbearbeitung und Fertigbearbeitung. 5 mm ~ 2 mm für die Halbbearbeitung. Bei der Endbearbeitung beträgt das Rückenmesser 0,3 mm bis 0,5 mm.

Bestimmung der Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit richtet sich hauptsächlich nach den Anforderungen an die Bearbeitungsgenauigkeit und Oberflächenrauheit der Teile sowie nach der Materialauswahl der Werkzeuge und Werkstücke. Die maximale Vorschubgeschwindigkeit wird durch die Steifigkeit der Werkzeugmaschine und die Leistung des Vorschubsystems begrenzt.

Das Prinzip der Bestimmung der Vorschubgeschwindigkeit ist wie folgt:

1) Wenn die Qualitätsanforderungen des Werkstücks gewährleistet werden können, kann zur Verbesserung der Produktionseffizienz eine höhere Vorschubgeschwindigkeit gewählt werden. Sie wird im Allgemeinen im Bereich von 100–200 m/min gewählt.

2) Beim Schneiden, Bearbeiten tiefer Löcher oder Bearbeiten mit Schnellarbeitsstahlwerkzeugen ist es besser, eine niedrigere Vorschubgeschwindigkeit zu wählen, im Allgemeinen im Bereich von 20 ~ 50 M/min.

3) Wenn die Anforderungen an Bearbeitungsgenauigkeit und Oberflächenrauheit hoch sind, sollte die Vorschubgeschwindigkeit kleiner sein, im Allgemeinen im Bereich von 20 bis 50 m/min.

4) Wenn das Werkzeug keinen Hub hat, insbesondere wenn es über eine lange Strecke auf Null zurückkehrt, kann die vom NC-System der Werkzeugmaschine festgelegte maximale Vorschubgeschwindigkeit ausgewählt werden.

Bestimmung der Spindeldrehzahl

Die Spindeldrehzahl sollte entsprechend der zulässigen Schnittgeschwindigkeit und dem Werkstück- (oder Werkzeug-) Durchmesser ausgewählt werden. Die Berechnungsformel lautet wie folgt:

n=1000*v/π*D

V – Schnittgeschwindigkeit, M/min, bestimmt durch die Standzeit des Werkzeugs;

N – Spindeldrehzahl, Einheit: U/min;

D – Durchmesser des Werkstücks oder Fräsers, Einheit: mm.

Abschließend sollte entsprechend der Anleitung der Werkzeugmaschine die Drehzahl n der Spindel ausgewählt werden.

Kurz gesagt, der spezifische Wert der Schnittparameter sollte analog anhand der Maschinenleistung, einschlägiger Handbücher und praktischer Erfahrungen ermittelt werden. Gleichzeitig können Spindeldrehzahl, Schnitttiefe und Vorschubgeschwindigkeit aneinander angepasst werden, um optimale Schnittparameter zu erzielen.

Referenzformel

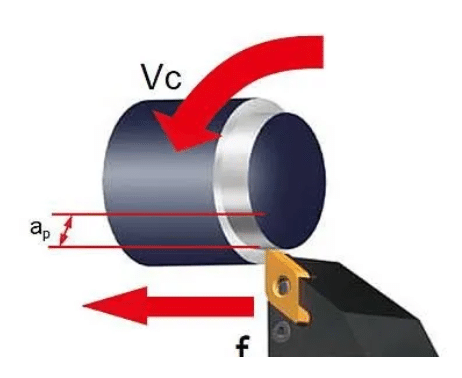

1) Schnitttiefe

Der vertikale Abstand zwischen der bearbeiteten Oberfläche und der zu bearbeitenden Oberfläche wird als Rückvorschub bezeichnet. Die Rückschräge wird durch den Basispunkt der Schneidkante und senkrecht zur Richtung der Arbeitsebene gemessen. Dabei handelt es sich um die Tiefe, mit der der Drehmeißel bei jedem Vorschub in das Werkstück schneidet, daher wird sie auch Schnitttiefe genannt. Liegt er nach dieser Definition im Längsaußenkreis, kann der Rückschnittbetrag nach folgender Formel berechnet werden:

ap =(dw-dm)/2

Wobei AP – der Umfang des Rückschneidens (mm);

DW – Durchmesser der zu bearbeitenden Werkstückoberfläche (mm);

DM – Durchmesser der bearbeiteten Oberfläche des Werkstücks (mm).

Beispiel 1: Es ist bekannt, dass der Durchmesser der zu bearbeitenden Werkstückoberfläche Φ 95 mm beträgt; Jetzt beträgt der Durchmesser des Werkstücks Φ 90 mm und der Rückvorschub wird berechnet.

Lösung: AP = (DW DM) / 2 = (95-90) / 2 = 2,5 mm

2) Vorschubgeschwindigkeit ﹥ f

Die relative Verschiebung zwischen Werkzeug und Werkstück in Vorschubrichtung, wenn sich das Werkstück oder der Fräser einen Zyklus lang dreht. Entsprechend der unterschiedlichen Vorschubrichtung wird in Längsvorschub und Quervorschub unterteilt. Der Längsvorschub bezieht sich auf den Vorschub entlang der Führungsrichtung des Drehmaschinenbetts, und der Quervorschub bezieht sich auf den Vorschub senkrecht zur Führungsrichtung des Drehmaschinenbetts.

Die Vorschubgeschwindigkeit VF bezeichnet die momentane Geschwindigkeit des ausgewählten Punktes der Schneide relativ zur Vorschubbewegung des Werkstücks.

vf=f*n

Wobei VF – Vorschubgeschwindigkeit (mm/s);

N – Spindelgeschwindigkeit (R/s);

F – Vorschubgeschwindigkeit (mm/s).

3) Schnittgeschwindigkeit ﹣ VC

Die momentane Geschwindigkeit des ausgewählten Punktes auf der Schneidkante relativ zur Hauptbewegung des Werkstücks.

vc=( π*dw*n)/1000

Wobei VC – Schnittgeschwindigkeit (M/min);

DW – Durchmesser der zu bearbeitenden Werkstückoberfläche (mm);

N – Werkstückgeschwindigkeit (U/min).

Bei der Berechnung sollte die maximale Schnittgeschwindigkeit als Kriterium herangezogen werden. Beispielsweise sollte beim Drehen der Wert des Durchmessers der zu bearbeitenden Fläche zugrunde gelegt werden, da hier die Geschwindigkeit am höchsten und der Werkzeugverschleiß am schnellsten ist.

Beispiel 2: Beim Drehen des Außenkreises des Werkstücks mit einem Durchmesser von Φ 60 mm beträgt die ausgewählte Drehmaschinenspindelgeschwindigkeit 600 U/min und VC wird berechnet

Lösung: VC = (π * D * w * n) / 1000 = 3,14x600x600/1000 = 113 M / min

In der tatsächlichen Produktion ist der Durchmesser des Werkstücks häufig bekannt. Die Schnittgeschwindigkeit wird entsprechend dem Material des Werkstücks, dem Material des Schneidwerkzeugs und den Bearbeitungsanforderungen ausgewählt und anschließend in die Drehzahl der Drehmaschinenspindel umgewandelt, um die Drehmaschine anzupassen

n=( 1000*vc)/π*dw

Beispiel 3: Schneiden Sie in einer horizontalen Drehmaschine CA6140 den äußeren Kreis der Riemenscheibe mit einem Durchmesser von 260 mm aus, wählen Sie VC als 90 m/min und finden Sie n.

Lösung: n = (1000 * VC) / π * DW = (1000×90) / (3,14×260) = 110R / min

Nach der Berechnung der Spindeldrehzahl der Drehmaschine sollte der Wert in der Nähe des Typenschilds ausgewählt werden, d. h. n = 100 U/min sollte als tatsächliche Drehzahl der Drehmaschine ausgewählt werden.

Zusammenfassung

Die drei Elemente der Schnittparameter beziehen sich auf die Schnittgeschwindigkeit VC, die Vorschubgeschwindigkeit f (oder Vorschubgeschwindigkeit VF) und den Rückschnittbetrag AP.

1. Die Höhe des Rückenmessers AP (mm)

ap=(dw-dm) / 2

2. Vorschubgeschwindigkeit f (mm / R)

vf=f*n

3. Schnittgeschwindigkeit VC (M/min)

vc=( π*dw*n)/1000