Die durch Metallschneiden in der Schneidzone erzeugte Temperatur beträgt bis zu 800-900 ℃. In der Schneidzone verformt die Schneidkante das Werkstückmaterial und schneidet es. Beim kontinuierlichen Drehen wird Wärme auf stabile lineare Weise erzeugt. Im Gegensatz dazu steigt und sinkt die Temperatur der Schneidkante abwechselnd, wenn die Schneidzähne intermittierend in die Werkstückmaterialien ein- und ausschneiden. Die Komponenten des Bearbeitungssystems nehmen die beim Zerspanungsprozess entstehende Wärme auf. Im Allgemeinen gelangt 10% der Wärme in das Werkstück, 80% in den Span und 10% in das Werkzeug. Im besten Fall nehmen die Späne die meiste Wärme ab, da hohe Temperaturen die Standzeit des Werkzeugs verkürzen und die bearbeiteten Teile beschädigen.

Unterschiedliche Wärmeleitfähigkeiten von Werkstückmaterialien und andere Verarbeitungsfaktoren haben einen erheblichen Einfluss auf die Wärmeverteilung. Wenn das Werkstück mit schlechter Wärmeleitfähigkeit bearbeitet wird, erhöht sich die in das Werkzeug übertragene Wärme. Materialien mit höherer Härte erzeugen mehr Wärme als solche mit geringerer Härte. Im Allgemeinen erhöht eine höhere Schnittgeschwindigkeit die Wärmeerzeugung, und ein höherer Vorschub vergrößert den Bereich, der von hoher Temperatur in der Schneidkante betroffen ist.

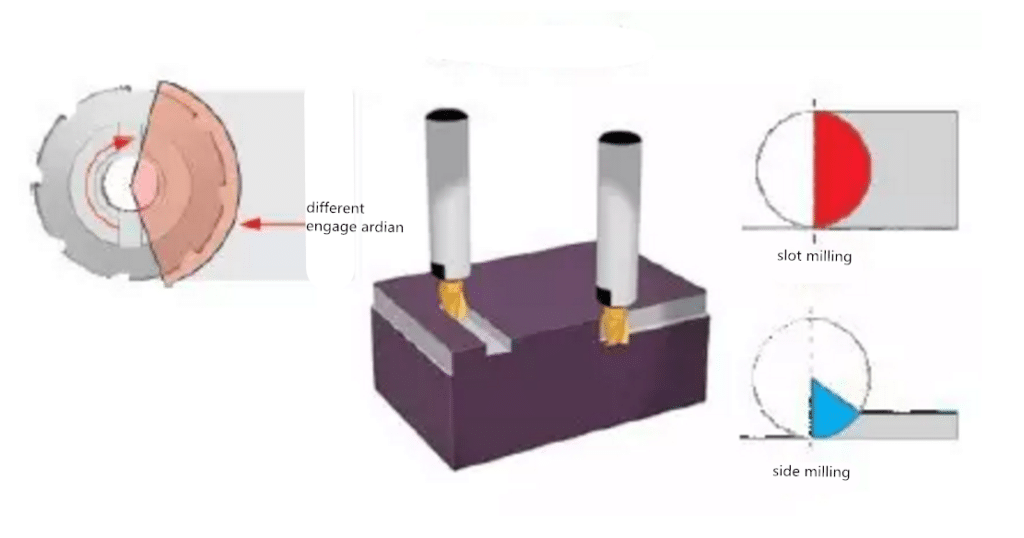

Beim intermittierenden Schneiden, bei dem es sich hauptsächlich um Fräsen handelt, hat die Auswahl des Eingriffradians des Fräsers, der Vorschubgeschwindigkeit, der Schnittgeschwindigkeit und der Nutform der Schneidkante Einfluss auf die Erzeugung, Absorption und Steuerung von Wärme.

Engagement Radiant

Aufgrund der intermittierenden Natur des Fräsprozesses erzeugen Schneidzähne nur während eines Teils der Bearbeitungszeit Wärme. Der Schnittzeitanteil der Schneidzähne wird durch den Eingriffswinkel des Fräsers bestimmt, der durch die radiale Schnitttiefe und den Fräserdurchmesser beeinflusst wird.

Auch der Eingriffsbogen verschiedener Fräsverfahren ist unterschiedlich. Beim Nutfräsen umgibt das Werkstückmaterial die Hälfte des Fräsers, und der Eingriffsbogen beträgt 100% des Fräserdurchmessers. Die Hälfte der Bearbeitungszeit der Schneide wird für das Schneiden aufgewendet, sodass sich schnell Wärme ansammelt. Beim Seitenfräsen greift ein relativ kleiner Teil des Werkzeugs in das Werkstück ein, und die Schneidkante hat mehr Möglichkeiten, Wärme an die Luft abzugeben.

Schneidgeschwindigkeit

Um die Spandicke und -temperatur im Schnittbereich auf dem Wert des Werkzeugs bei voller Werkzeugbearbeitung zu halten, hat der Werkzeuglieferant einen Kompensationsfaktor entwickelt, um die Schnittgeschwindigkeit zu erhöhen, wenn der Prozentsatz des Werkzeugeingriffs abnimmt.

Unter dem Gesichtspunkt der thermischen Belastung ist der Eingriffsbogen klein, und die Schnittzeit reicht möglicherweise nicht aus, um die für die maximale Standzeit erforderliche Mindesttemperatur zu erzeugen. Eine Erhöhung der Schnittgeschwindigkeit erzeugt normalerweise mehr Wärme, und die Kombination aus einem kleinen Eingriffsbogen und einer höheren Schnittgeschwindigkeit hilft, die Schnitttemperatur auf das gewünschte Niveau zu erhöhen. Eine höhere Schnittgeschwindigkeit verkürzt die Kontaktzeit zwischen Schneide und Span und verringert so den Wärmeeintrag in das Werkzeug. Im Allgemeinen reduzieren höhere Schnittgeschwindigkeiten die Bearbeitungszeit und erhöhen die Produktivität.

Andererseits verringert eine niedrigere Schnittgeschwindigkeit die Bearbeitungstemperatur. Bei der Bearbeitung wird zu viel Wärme erzeugt, eine Verringerung der Schnittgeschwindigkeit kann die Temperatur auf ein akzeptables Niveau senken.

Schnittstärke

Die Spandicke hat einen großen Einfluss auf Wärme und Standzeit. Wenn die Spandicke zu groß ist, erzeugt die schwere Belastung zu viel Hitze und Späne und führt sogar zu Schneidkantenbruch. Bei zu geringer Spandicke findet der Schneidvorgang nur auf einem kleinen Teil der Schneide statt und die erhöhte Reibung und Hitze führt zu schnellem Verschleiß.

Die Dicke der beim Fräsen erzeugten Späne ändert sich mit der Schneidkante, die sich in das Werkstück hinein- und herausbewegt. Daher verwendet der Werkzeuglieferant das Konzept der „durchschnittlichen Spandicke“, um den Werkzeugvorschub zu berechnen, um die effizienteste Spandicke beizubehalten.

Zu den Faktoren, die den richtigen Vorschub bestimmen, gehören der Eingriffswinkel oder die radiale Schnitttiefe des Werkzeugs und der Hauptablenkungswinkel der Schneide. Je größer der Eingriffsbogen ist, desto kleiner ist der erforderliche Vorschub, um die ideale mittlere Spandicke zu erzeugen. Je kleiner der Werkzeugeingriffsbogen ist, desto höher ist die Vorschubgeschwindigkeit, um die gleiche Spandicke zu erhalten. Der Hauptabweichungswinkel der Schneidkante des Werkzeugs beeinflusst auch die Vorschubanforderungen. Bei einem Schneidkantenablenkwinkel von 90° ist die Spandicke am größten. Um die gleiche durchschnittliche Spandicke zu erreichen, muss daher der Hauptablenkwinkel der Schneidkante verringert werden, um die Vorschubgeschwindigkeit zu erhöhen.

Schneidkantenrille

Der geometrische Winkel des Fräserkörpers und der Schneidkante helfen, die Wärmebelastung zu kontrollieren. Die Härte des Werkstückmaterials und seine Oberflächenbeschaffenheit bestimmen die Auswahl des Spanwinkels des Werkzeugs. Das Werkzeug mit positivem Spanwinkel erzeugt weniger Schnittkraft und Wärme und kann auch eine höhere Schnittgeschwindigkeit verwenden. Das Werkzeug mit positivem Spanwinkel ist jedoch schwächer als das Werkzeug mit negativem Spanwinkel, und das Werkzeug mit negativem Spanwinkel kann eine höhere Schnittkraft und eine höhere Schnitttemperatur erzeugen.

Die Rillenform der Schneidkante kann Schneidwirkung und Schneidkraft verursachen und steuern und somit die Wärmeerzeugung beeinflussen. Die Werkzeugschneide im Kontakt mit dem Werkstück kann angefast, passiviert oder scharf sein. Die Festigkeit der Kante nach dem Anfasen oder Passivieren ist größer, was zu einer größeren Schnittkraft und mehr Hitze führt. Die scharfe Kante kann die Schnittkraft verringern und die Verarbeitungstemperatur senken.

Das Anfasen nach der Schneidkante wird verwendet, um den Span zu führen, es kann positives Anfasen oder negatives Anfasen sein, positives Anfasen erzeugt gleichzeitig eine niedrigere Verarbeitungstemperatur und negatives Anfasen hat eine höhere Festigkeit und mehr Wärme.

Der Fräsprozess ist intermittierendes Schneiden, und die Spankontrolleigenschaften von Fräswerkzeugen sind normalerweise nicht so wichtig wie beim Drehen. Je nach Werkstoff des Werkstücks und Eingriffslichtbogen kann es wichtig sein, die zur Formung und Führung des Spans erforderliche Energie zu bestimmen. Enge oder erzwungene Spanbrecher-Spankontrollnut kann Späne sofort aufrollen und mehr Schnittkraft und Wärme erzeugen. Die breitere Spankontrollnut kann weniger Schnittkraft und niedrigere Bearbeitungstemperatur erzeugen, ist aber möglicherweise nicht für eine Kombination von Werkstückmaterialien und Schnittparametern geeignet.

Kühlung

Der Weg, die beim Metallschneiden erzeugte Wärme zu kontrollieren, besteht darin, die Anwendung von Kühlmittel zu kontrollieren. Wenn die Temperatur zu hoch ist, verschleißt oder verformt sich die Schneide schnell, daher muss die Hitze so schnell wie möglich kontrolliert werden. Um die Temperatur effektiv zu senken, muss die Wärmequelle gekühlt werden.

Eine Vielzahl von miteinander verbundenen Faktoren bilden zusammen die Belastung in der Metallzerspanung. Bei der Verarbeitung beeinflussen sich diese Faktoren gegenseitig. In diesem Beitrag werden die Wärmeprobleme beim Fräsen und ihre Beziehung zu mechanischen Faktoren diskutiert. Die Vertrautheit mit den Faktoren, die Metallschneidebelastungen erzeugen, und den Gesamtergebnissen ihrer Wechselwirkungen hilft Herstellern, ihre Bearbeitungsprozesse zu optimieren und Produktivität und Rentabilität zu maximieren.