In dieser Werkzeugwoche konzentrieren wir uns auf das Wissen über die Beschichtung von Hartmetallwerkzeugen. Willkommen beim Stöbern in Beschichtungswerkzeugen unseres Unternehmens.

Art der Beschichtung

Titannitrid (TiCN)

Die Härte der Beschichtung ist höher als die der TiN-Beschichtung. Durch die Erhöhung des Kohlenstoffgehalts erhöht sich die Härte der TiCN-Beschichtung um 33% und ihr Härtebereich liegt bei etwa hv3000-4000 (je nach Hersteller).

CVD-Diamantbeschichtung

Im Vergleich zu PVD-beschichteten Werkzeugen wird die Lebensdauer von CVD-Diamant-beschichteten Werkzeugen um das 10- bis 20-fache erhöht. Die hohe Härte von diamantbeschichteten Werkzeugen macht die Schnittgeschwindigkeit 2-3 Mal höher als die von unbeschichteten Werkzeugen. Die Oxidationstemperatur von CVD-Diamant bezieht sich auf den Temperaturwert, bei dem sich die Beschichtung zu zersetzen beginnt. Je höher die Oxidationstemperatur ist, desto günstiger ist das Schneiden bei hoher Temperatur.

Obwohl die Härte der TiAlN-Beschichtung bei Raumtemperatur niedriger sein kann als die der TiCN-Beschichtung, hat sich gezeigt, dass die TiAlN-Beschichtung bei hoher Temperatur viel effektiver ist als die TiCN-Beschichtung. Der Grund, warum die TiAlN-Beschichtung ihre Härte bei hohen Temperaturen beibehalten kann, liegt darin, dass sie eine Aluminiumoxidschicht zwischen Werkzeug und Span bilden kann, die Wärme vom Werkzeug auf das Werkstück oder den Span übertragen kann.

Im Vergleich zu Werkzeugen aus Schnellarbeitsstahl ist die Schnittgeschwindigkeit von Hartmetallwerkzeugen normalerweise höher, was TiAlN zur bevorzugten Beschichtung für Hartmetallwerkzeuge macht. Die PVD-beschichteten Steinwerkzeuge werden normalerweise für Hartmetallbohrer und Schaftfräser verwendet und sind eine gute Wahl zum Schneiden von Nichteisen- und Nichtmetallmaterialien.

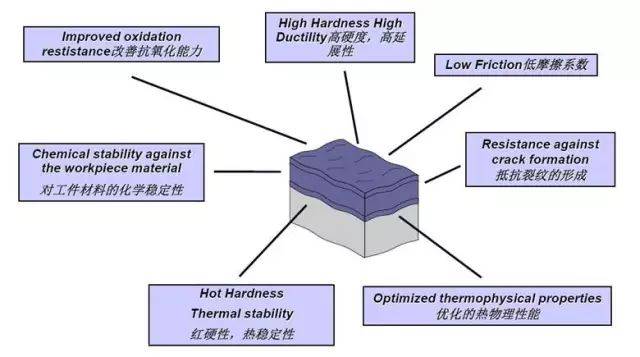

Das Hartfilmmaterial auf der Werkzeugoberfläche hat die folgenden Anforderungen

① Hohe Härte und gute Verschleißfestigkeit;

② Stabile chemische Eigenschaft, keine chemische Reaktion mit Werkstückmaterial;

③ Hitzebeständig und oxidationsbeständig, niedriger Reibungskoeffizient, feste Haftung mit der Matrix usw. Es ist schwierig, dass ein einzelnes Beschichtungsmaterial die obigen technischen Anforderungen erfüllt.

Die Entwicklung von Beschichtungsmaterialien hat die Entwicklungsstadien von tic-a12o3-TiN-Verbundbeschichtung, TiCN, TiAlN und anderen Mehrkomponenten-Verbundbeschichtungen von der ursprünglichen einzelnen TiN-Beschichtung und TiC-Beschichtung durchlaufen. Jetzt wurden die Mehrkomponenten-Verbundfolienmaterialien wie TiN / NbN, TiN / CN usw. neu entwickelt, was die Leistung der Werkzeugbeschichtung erheblich verbessert.

Die Auswahlkriterien für Beschichtungsmaterialien

Im Herstellungsprozess von beschichteten Schneidwerkzeugen wird sie im Allgemeinen nach Härte, Verschleißfestigkeit, Hochtemperatur-Oxidationsbeständigkeit, Schmierfähigkeit und Haftfestigkeit der Beschichtung ausgewählt, von denen die Oxidation der Beschichtung am direktesten mit der Schnitttemperatur zusammenhängt .

Die Oxidationstemperatur bezieht sich auf den Temperaturwert, bei dem sich die Beschichtung zu zersetzen beginnt. Je höher der Oxidationstemperaturwert ist, desto günstiger ist das Schneiden bei hoher Temperatur. Obwohl die Härte der TiAlN-Beschichtung bei Raumtemperatur niedriger sein kann als die der TiCN-Beschichtung, hat sich gezeigt, dass die TiAlN-Beschichtung bei hoher Temperatur viel effektiver ist als die TiCN-Beschichtung.

Der Grund, warum die TiAlN-Beschichtung ihre Härte bei hohen Temperaturen beibehalten kann, liegt darin, dass sie eine Aluminiumoxidschicht zwischen Werkzeug und Span bilden kann, die Wärme vom Werkzeug auf das Werkstück oder den Span übertragen kann. Im Vergleich zu Werkzeugen aus Schnellarbeitsstahl ist die Schnittgeschwindigkeit von Hartmetallwerkzeugen normalerweise höher, was TiAlN zur bevorzugten Beschichtung von Hartmetallwerkzeugen macht. Hartmetallmeißel und Schaftfräser verwenden normalerweise diese PVD-TiAlN-Beschichtung.

Aus anwendungstechnischer Sicht: Neben der Schnitttemperatur können Schnitttiefe, Schnittgeschwindigkeit und Kühlschmierstoff die anwendungstechnische Wirkung der Werkzeugbeschichtung beeinflussen.

Entwicklung gängiger Beschichtungsmaterialien

TiN ist das ausgereifteste und am weitesten verbreitete Hartbeschichtungsmaterial. Gegenwärtig macht die Nutzungsrate von TiN-beschichteten Schnellarbeitsstahlwerkzeugen in Industrieländern 50% – 70% von Schnellarbeitsstahlwerkzeugen aus, und die Nutzungsrate einiger komplexer Werkzeuge, die nicht nachgeschliffen werden können, hat 90% überschritten.

Aufgrund der hohen technischen Anforderungen moderner Zerspanungswerkzeuge ist die TiN-Beschichtung zunehmend anpassungsfähig. Die TiN-Beschichtung hat eine schlechte Oxidationsbeständigkeit. Wenn die Temperatur 500 ℃ erreicht, wird der Film offensichtlich oxidiert und abgetragen, und seine Härte kann die Anforderungen nicht erfüllen. TIC hat eine höhere Mikrohärte, sodass das Material eine bessere Verschleißfestigkeit aufweist. Gleichzeitig hat es eine feste Haftung mit dem Untergrund. Bei der Herstellung von mehrschichtigen verschleißfesten Beschichtungen wird Tic häufig als darunterliegender Film in Kontakt mit dem Substrat verwendet. Es ist ein sehr verbreitetes Beschichtungsmaterial in Beschichtungswerkzeugen.

Mit der Entwicklung von TiCN und TiAlN wurde die Leistungsfähigkeit beschichteter Werkzeuge verbessert. TiCN kann die innere Spannung der Beschichtung verringern, die Zähigkeit der Beschichtung verbessern, die Dicke der Beschichtung erhöhen, die Ausbreitung von Rissen verhindern und das Einbrechen der Schneidkante verringern. Wenn TiCN als Hauptverschleißschutzschicht von beschichteten Werkzeugen eingesetzt wird, kann die Werkzeugstandzeit erheblich verbessert werden.

TiAlN hat eine gute chemische Stabilität, Oxidationsbeständigkeit und Verschleißfestigkeit. Bei der Bearbeitung von hochlegiertem Stahl, Edelstahl, Qinalloy und Nickellegierungen ist die Standzeit 3-4 Mal länger als die von TiN-beschichteten Werkzeugen. Wenn eine hohe Al-Konzentration in der TiAlN-Beschichtung vorhanden ist, bildet sich während des Schneidens eine dünne Schicht aus nicht konformem Al2O3 auf der Beschichtungsoberfläche, die einen harten, inerten Schutzfilm bildet. Das beschichtete Werkzeug kann effektiver beim Hochgeschwindigkeitsschneiden verwendet werden. Mit Sauerstoff dotiertes Titanstickstoffcarbid ticno hat eine hohe Mikrohärte und chemische Stabilität, die den gleichen Effekt wie die tic deca12o3-Verbundbeschichtung erzeugen kann. Wechat für die Metallverarbeitung, guter Inhalt, beachtenswert.

Unter den oben erwähnten Hartfilmmaterialien gibt es drei Arten, deren Mikrohärte HV 50 gpa übersteigen kann: Diamantfilm, CBN und Kohlenstoffnitrid.

Viele Diamantfilme müssen bei 600 ℃ – 900 ℃ abgeschieden werden, daher wird diese Technologie häufig verwendet, um Diamantfilme auf der Oberfläche von Hartmetallwerkzeugen abzuscheiden. Die Kommerzialisierung von Diamant-Hartmetall-Werkzeugen ist eine große Errungenschaft der Beschichtungstechnologie in den letzten Jahren.

CBN ist nach Diamant in Härte und Wärmeleitfähigkeit an zweiter Stelle. Es hat eine ausgezeichnete thermische Stabilität und oxidiert nicht, wenn es auf 1000 ℃ erhitzt wird. CBN hat sehr stabile chemische Eigenschaften für Eisenmetalle. Anders als Diamant ist CBN nicht für die Stahlbearbeitung geeignet. Es kann in breitem Umfang beim Schlichten und Schleifen von Stahlprodukten eingesetzt werden.

Neben der hervorragenden Verschleißfestigkeit kann die CBN-Beschichtung auch hitzebeständige Stähle, Titanlegierungen und abgeschreckten Stahl mit recht hoher Schnittgeschwindigkeit bearbeiten. Es kann auch harte und kalte Walzen mit hoher Härte, mit Kohlenstoff dotierte abgeschreckte Materialien und Si-Al-Legierungen mit sehr starkem Werkzeugverschleiß schneiden. CVD und PVD sind die wichtigsten Methoden zur Synthese von CBN-Filmen in der Niederdruck-Gasphase. CVD umfasst chemisches Transport-PCVD, Heißdraht-unterstütztes Erhitzen PCVD, ECR-CVD usw.; PVD umfasst reaktive Ionenstrahlplattierung, aktive reaktive Verdampfung, laserunterstützte Abscheidung usw. Es gibt noch viel zu tun in der Grundlagenforschung und Anwendung der CBN-Synthesetechnologie, einschließlich Reaktionsmechanismus und Filmbildungsprozess, Plasmadiagnose und massenspektrometrische Analyse, Bestimmung der besten Prozessbedingungen, Entwicklung von hocheffizienten Geräten usw.

Kohlenstoffnitrid kann eine Härte bis zu oder über der von Diamant haben. Der Erfolg der Synthese von Kohlenstoffnitrid ist ein herausragendes Beispiel für Molecular Engineering. Als superhartes Material wird von Kohlenstoffnitrid erwartet, dass es viele andere wertvolle physikalische und chemische Eigenschaften besitzt, und die Untersuchung von Kohlenstoffchlorid ist weltweit zu einem heißen Thema auf dem Gebiet der Materialwissenschaften geworden.