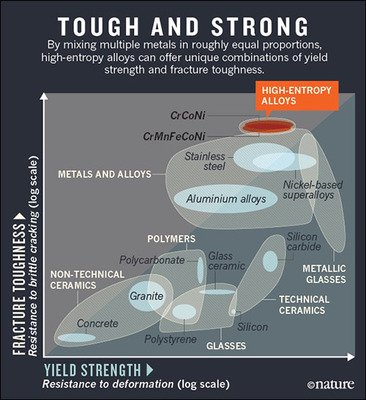

Legierungen mit hoher Entropie sind ein neues Material, das in den letzten zehn Jahren aufkam. Es bezieht sich hauptsächlich auf die Legierung, die aus fünf oder mehr gleichen oder ungefähr gleichen Mengen an Metallen besteht. Die Vorteile von hoher Festigkeit, hoher Härte, Korrosionsbeständigkeit, Verschleißfestigkeit, Hochtemperaturbeständigkeit, Strahlungsbeständigkeit und Weichmagnetismus sind alles Gründe, warum Legierungen mit hoher Entropie vom Markt anerkannt werden können. Besonders in extremen Umgebungen wie hoher Temperatur, hohem Druck und hoher Geschwindigkeit können Metallteile aus Hochentropielegierungen gute mechanische Eigenschaften beibehalten. Darüber hinaus sind die Eigenschaften von Legierungen mit hoher Entropie unter rauen Klimabedingungen, korrosiven Lösungen und starker dynamischer Belastung hervorragend. Daher hat eine Legierung mit hoher Entropie einen breiten Anwendungsbereich in der Schiffstechnik, der Nuklearindustrie, der Motorenindustrie und der Industrie für harte Werkzeuge. Diese Legierungen mit hoher Entropie im Weltraum sollten in der Schiffstechnik, der Nuklearindustrie, der Motorenindustrie und der Industrie für harte Werkzeuge weit verbreitet sein.

Als wegweisende Technologie, die die vierte industrielle Revolution auslöste, wurde die additive Fertigungsindustrie des 3D-Drucks vom Staat immer sehr erwartet. Um die produktionssteigernde Fertigungsindustrie zu regulieren, plant der Staat die Überarbeitung einer Reihe relevanter Normen zur Orientierung. Hochentropie-Legierungspulver für die additive Fertigung ist ein wichtiger Rohstoff für die additive Fertigung von Hochentropie-Legierungen. Gleichzeitig kann die additive Fertigungstechnologie verwendet werden, um hochentropische Legierungsteile mit kleinen Chargen und komplexer Form zu entwickeln und herzustellen. Darüber hinaus weisen die durch additive Fertigungstechnologie hergestellten Legierungsteile mit hoher Entropie feine Körner und eine gleichmäßige Struktur und Zusammensetzung auf, wodurch die Nachteile der groben Kristallstruktur, der inneren Porosität und der Komponentensegregation herkömmlicher Legierungsmaterialien mit hoher Entropie wirksam gelöst und die Geschwindigkeit und Geschwindigkeit erheblich beschleunigt werden können Reaktionszeit der Entwicklung neuer Produkte und Förderung der breiten Anwendung von Legierungen mit hoher Entropie in verschiedenen Bereichen. Daher wird auch der nationale Prüfstandard für Hochentropie-Legierungspulver für die additive Fertigung formuliert.

Die wichtigsten Leistungstestindizes und Prozessleistungsparameter von Hochentropie-Legierungspulver umfassen hauptsächlich die chemische Zusammensetzung, Partikelgröße, Schüttdichte, Klopfdichte, Fließfähigkeit und so weiter. Der additive Herstellungsprozess muss eine Verdichtungsformung realisieren. Unterschiedliche additive Herstellungsverfahren haben unterschiedliche Anforderungen an die Partikelgröße des Pulvers, und die Leistungskennzahlen wie chemische Zusammensetzung, lose Dichte, Vibrationsdichte und Fließfähigkeit des Pulvers wirken sich nicht nur auf das additive Herstellungsverfahren aus, sondern auch auf die mechanische Mikrostruktur Eigenschaften, Maßhaltigkeit, Oberflächenqualität usw. Lassen Sie mich diese wichtigen Prüfindikatoren im Detail vorstellen.

Analyse der chemischen Zusammensetzung

Derzeit gehören zu den Marken von Legierungspulvern mit hoher Entropie für die additive Fertigung in der Massenproduktion hauptsächlich feconicrmn, feconicrmo, feconicral, feconicrti und feconicr. Unter ihnen werden die Hauptelemente in der chemischen Zusammensetzung der fünf Legierungen mit hoher Entropie gemäß dem gleichen Atomverhältnis zusammengesetzt und dann in den entsprechenden Massenprozentsatz umgerechnet; Verunreinigungselemente umfassen hauptsächlich Sauerstoff, Stickstoff, Gaselemente, Kohlenstoff, Phosphor, Schwefel und andere Verunreinigungen. Durch Untersuchung des Berichts über die chemische Zusammensetzung des von relevanten Einheiten hergestellten Hochentropie-Legierungspulvers und der tatsächlichen Anwendungsanforderungen wird ein angemessener und angemessener Bereich der chemischen Zusammensetzung festgelegt. Die Gehaltsanalyse der Hauptelemente Fe, Mn, Ni, Mo, Co, Cr, Al, Ti und der Verunreinigungselemente C, s, P, O und N im Produkt muss nach der vom Lieferanten festgelegten Methode durchgeführt werden Käufer durch Verhandlung.

Partikelgrößenerkennung

Der Partikelgrößenbereich von Hochentropie-Legierungspulver, das durch verschiedene Verfahren hergestellt wird, ist unterschiedlich, aber er kann durch Sieben klassifiziert werden. In Bezug auf die Verwendung, die Partikelgrößenzusammensetzung, den Partikelgrößenbereich und die Partikelgrößenverteilung verschiedener Hochentropie-Legierungspulver können wir die Partikelgröße wie folgt in zwei Kategorien einteilen:

Anforderungen der Klasse I: F gilt für den Bereich der additiven Fertigung mit selektivem Laserschmelzen. Die additive Fertigungstechnologie mit selektivem Laserschmelzen wird hauptsächlich zur Herstellung von Präzisionsteilen mit geringer Größe und hohen Anforderungen an die Oberflächengüte verwendet, und die Größe beträgt weniger als 63 μM feines Legierungspulver mit hoher Entropie, da normalerweise feines Pulver direkt Teile mit hoher Präzision und guter Qualität erhalten kann Oberflächenbeschaffenheit liegt der Korngrößenbereich des Pulvers in diesem Bereich bei ≤ 63 μm. Partikelgrößengruppe: > 63 μM ist nicht mehr als 5%, D10 ist 15 μm~25 μm; D90 ist 50 μm~65 μm;;

Klasse-II-Anforderungen: F gilt für den Bereich Laserauftragschweißen und additive Fertigung mit Elektronenstrahlschmelzen. Die Energiedichte von Laser- und Elektronenstrahl ist hoch, die Partikelgröße von schmelzbarem Pulver ist größer als die, die für die additive Fertigungstechnologie mit selektivem Laserschmelzen erforderlich ist, und die Fertigungseffizienz ist höher. Der auf diesem technischen Gebiet erforderliche Partikelgrößenbereich des Pulvers beträgt 45 &mgr;m – 150 &mgr;m. Partikelgrößengruppe: ≤ 45 μM ist nicht mehr als 5%, > 150 μM ist nicht mehr als 5%, D10 ist 40 μm~55 μm; Nicht mehr als D90 μm;

Lose Dichteerkennung

Die Schüttdichte von Pulver ist die Schüttdichte, die gemessen wird, nachdem das Pulver den Standardbehälter unter den angegebenen Bedingungen frei gefüllt hat, d. h. die Masse pro Volumeneinheit, wenn das Pulver lose eingefüllt ist. Es ist eine Prozessleistung von Pulver. Die Schüttdichte ist die umfassende Verkörperung verschiedener Pulvereigenschaften, die die Dichte, Partikelform, Partikeldichte und den Oberflächenzustand, die Partikelgröße und die Partikelgrößenverteilung des Pulvers widerspiegeln können. Je regelmäßiger die Form der Pulverpartikel, je glatter die Partikeloberfläche und je dichter die Partikel sind, desto größer ist die Schüttdichte des Pulvers. Im Allgemeinen nimmt die Schüttdichte mit der Abnahme der Partikelgröße, der Zunahme des nicht-sphärischen Koeffizienten der Partikel und der Zunahme der Oberflächenrauhigkeit ab.

Anforderungen an den Schüttdichtetest:

Anforderungen der Klasse I: Die Schüttdichte von ffeconicrmn darf nicht weniger als 3,8 g/cm3 und die von feconicrmo nicht weniger als 4,2 g/cm3 betragen,

Die Schüttdichte von feconicr darf nicht weniger als 4,0 g/cm3 betragen, und die Schüttdichte von feconicral und feconicrti darf nicht weniger als 3,2 g/cm3 betragen;

Anforderungen der Klasse II: Die Schüttdichte von ffeconicrmn beträgt mindestens 4,0 g/cm3, die von feconicrmo mindestens 4,4 g/cm3, die von feconicr mindestens 4,2 g/cm3 und die von feconicral und feconicrti nicht weniger als 3,4 g/cm3;

Vibrationsdichteerkennung

Die Schütteldichte ist die Pulverdichte, bei der das Pulver durch mechanische Schwingung im Behälter einen idealen Anordnungszustand erreicht. Die prozentuale Erhöhung gegenüber der Schüttdichte ist die umfassende Darstellung verschiedener physikalischer Eigenschaften des Pulvers, wie beispielsweise Pulverpartikelgröße und deren Verteilung, Partikelform und deren Oberflächenrauhigkeit, spezifische Oberfläche etc. Je größer die Kompaktierungsdichte des Pulvers ist , desto besser ist die relative Fließfähigkeit des Pulvers.

Anforderungen an den Schüttdichtetest:

Anforderungen der Klasse I: Die Verdichtungsdichte von feconicrmn darf nicht weniger als 4,4 g/cm3 betragen, die von feconicrmo darf nicht weniger als 5,0 g/cm3 betragen, die von feconicr darf nicht weniger als 4,4 g/cm3 betragen und die von feconicral and feconicrti darf nicht weniger als 3,8 g/cm3 betragen;

Anforderungen der Klasse II: Die Verdichtungsdichte von ffeconicrmn beträgt mindestens 4,6 g/cm3, die von feconicrmo mindestens 5,2 g/cm3, die von feconicr mindestens 4,6 g/cm3 und die von feconicral und feconicrti nicht weniger als 4,2 g/cm3;

Liquiditätstest

Fluidität bezieht sich auf die Zeit, die eine bestimmte Pulvermenge benötigt, um durch einen Standardtrichter mit einer bestimmten Öffnung zu fließen. Normalerweise wird ein Trichter für die Hall-Durchflussrate verwendet, und die Fließeinheit ist s / 50 g, was die Schwierigkeit des Pulverflusses anzeigt. Je kleiner der Wert, desto besser die Fließfähigkeit. Die Partikelgröße, Feuchtigkeit, statische Elektrizität und ob das Pulver kugelförmig ist, beeinflussen die Fließeigenschaften des Pulvers. Ob für den additiven Fertigungsprozess des Pulverauftrags oder der Pulverzuführung, die Fließfähigkeit des Pulvers wirkt sich auf den additiven Fertigungsprozess und die Teileleistung aus. Spezifische Anforderungen sind wie folgt

Die oben genannten Prüfindikatoren werden vom nationalen Plan für Legierungspulver mit hoher Entropie für die additive Fertigung gefordert. Davor gab es in China keine relevanten nationalen Standards oder Industriestandards für Hochentropie-Legierungspulver für die additive Fertigung, und es gab weltweit keine relevanten Standards als Referenz. Daher ist es das erste Mal, dass der Standard für Legierungspulver mit hoher Entropie formuliert wird. Die Industrie und Technologie der Herstellung von Legierungen mit hoher Entropie sind jedoch in China ziemlich ausgereift und stabil. Auch die diesmal formulierten Indexanforderungen der nationalen Normen gehen nach einschlägigen Unternehmensnormen und technischen Daten weit über die Produktqualitätsanforderungen auf dem internationalen Markt hinaus. Daher können sich relevante Unternehmen auf die oben genannten Indikatoren beziehen, um die Qualität ihrer eigenen Produkte zu kontrollieren.