Die Fehlersuche bei der Bearbeitung ist eine schwierige Aufgabe, insbesondere bei Bohrprozessen. Die Gründe sind folgende: Bei der Bearbeitung des Außenteils können Sie die Ursachen für Werkzeugfehler erkennen. Wenn das Werkzeug jedoch zum Bohren in der Bohrung versteckt ist, können Sie die spezifischen Bedingungen des Werkzeugs während der Bearbeitung nicht sehen.

If you have done any drilling and machining, especially when drilling holes with carbide drill bits, you may have the experience that the drill pipe is arranged at the center line of the hole or slightly above the center line of the hole, and the diameter of the drill pipe is required to be no more than the hole diameter. It looks good. The program check passed. You think the setting is right. You press the start button. The coolant starts to spray everywhere, and you don’t notice anything unusual before the drill pipe holder leaves the workpiece. At that time, your biggest worry happened – the end of the drill was missing

In diesem Fall besteht der übliche Grund darin, dass die Späne oder das Bohrrohr versuchen, in das Ende des Sacklochs zu bohren. Wenn nach der Inspektion der obere Teil des Bohrrohrs im Loch verbleibt und schwer zu entfernen ist, ist das Loch wahrscheinlich mit Spänen gefüllt, und Sie werden die Ursache für das katastrophale Versagen finden. In diesem Fall führte die Einstellung von Schnittparametern wie Schnitttiefe und Vorschubgeschwindigkeit zu mehr Spänen, die nicht rechtzeitig entladen werden konnten. Die Lösung besteht darin, wenn möglich ein Bohrrohr mit kleinerem Durchmesser zu verwenden. Andernfalls müssen die Schnittparameter reduziert werden, um die Menge der produzierten Späne zu reduzieren. Wenn sich das Ende des gebrochenen Bohrrohrs nicht im Loch befindet oder sich im Loch gelöst hat und im Loch eingeschränkt ist, so dass das Bohrrohr nicht zurückgezogen werden kann, können Sie versuchen, das Bohrrohr tiefer zu bohren. Es ist derzeit unmöglich, einen solchen Bohrvorgang mit einem Bohrrohr durchzuführen!

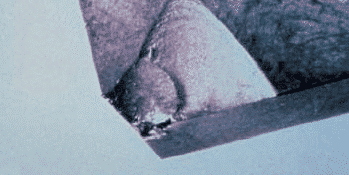

Zügelloser Verschleiß

Nachdem Sie die erforderlichen Anpassungen vorgenommen haben, kann das Bohrrohr die Lochbearbeitung ohne katastrophalen Fehler beenden. Wenn Sie jedoch die Anzahl der Produkte planen, die in jeder Verarbeitungsschicht verarbeitet werden sollen, ist dies nicht akzeptabel. Weil Sie denken, dass sich das Bohrrohr zu oft ändert. Nach Überprüfung des Bohrrohrs wird festgestellt, dass der Verschleiß der Schneide erhöht ist.

Die Ursache für schnellen Verschleiß kann jedoch leicht falsch eingeschätzt werden. Im Allgemeinen führt das intermittierende Schneiden oder Rattern bei der Bearbeitung zur Bildung kleiner Vertiefungen an der Kante, ähnlich dem Verschleiß der Rückseite. Zusätzlich kann der Verschleiß der hinteren Fräseroberfläche von der kombinierten Kante der oberen Oberfläche des Bohrrohrs ausgehen. Dies ist auf die Wärme und den Druck zurückzuführen, die beim Spanbildung entstehen und dazu führen, dass das Werkstück an die Oberseite des Bohrrohrs geschweißt wird. In einigen Fällen wird der Schweißeffekt außerdem durch kleine Stücke Hartmetallspäne verstärkt, die vom Bohrrohr getrennt sind. Um festzustellen, ob das Bohrrohr seitlich abgenutzt ist, können ein oder zwei Löcher gebohrt und anschließend auf Späne oder Späne überprüft werden. Druck oder Hitze müssen reduziert werden, um Späne zu reduzieren. Der Grund für den Druck ist eine zu hohe Schnitttiefe und Vorschubgeschwindigkeit. Durch die Reduzierung des Schneidaufwands werden Druck und Wärme, aber auch die Produktivität reduziert. Eine praktischere Änderung ist das Aufbringen von beschichteten Werkzeugen. Die Beschichtung kann die Wärme reduzieren, die von dem Werkzeug erzeugt wird, das sich auf der Schneidfläche bewegt. Bei dünnen Beschichtungen ist die physikalische Gasphasenabscheidung wirksamer als die chemische Gasphasenabscheidung, wodurch die Werkzeugkante schlechter wird.

Kühlung

Im Allgemeinen sind Benutzer daran gewöhnt, die Wärme durch Verwendung von Kühlmittel zu reduzieren. Für die Bearbeitung mit Außendurchmesser ist dies eine übliche und einfache Kühlmethode. Das Bohren eines kleinen Lochs kann jedoch schwierig sein, da das Loch teilweise mit Bohrrohren und heißen Metallspänen gefüllt ist, die gekühlt werden müssen. Da die Kühlmittelleitung in der Nähe des Lochs häufig verstopft ist, ist es am besten, das Kühlmittel durch das Bohrrohrgestell zuzuführen. Es ist ideal, um den Umfang des Bohrrohrs genügend Kühlmittel zuzuführen, um den Widerstand des Kühlmittels durch den Pfad zu minimieren und in den Boden des Lochs einzutreten.

Generally, this requires locating several coolant paths, such as one on one side of the edge of the cutting edge, the other on the top of the drill pipe, and the other on the back opposite to the cutting edge. For adequate cooling. Scientific cutting tools use the handle of the cooling ring technology to make the coolant be used in the peripheral direction of the drill pipe, which also includes the “tube” type coolant.

Wenn das Werkzeug nach dem Bohren mehrerer Teile bricht, ist die wahrscheinlichste Ursache die Unterbrechung des Bearbeitungsprozesses, z. B. bei der Bearbeitung von Querlöchern oder Keilnuten. Um die Unterbrechung des Bohrvorgangs zu vermeiden, muss das Werkzeug den Radius der Spitzenverrundung oder Schneide oder beides haben.

Wenn die Ursache des Risses nicht die Unterbrechung des Verarbeitungsprozesses ist, ist der wahrscheinlichste Schuldige die Vibration. Vibrationen ähneln Bearbeitungsunterbrechungen, da sich das Werkzeug beim Biegen nach unten und dann nach oben bewegt, während das Werkzeug entspannt ist. Um einen Mittelschlag auf die Schneide zu machen. Die mögliche Lösung besteht darin, die Vorschubgeschwindigkeit zu erhöhen. Wenn die Vorschubgeschwindigkeit um 10% erhöht wird, kann der Druck vollständig erhöht werden, so dass sich das Werkzeug im Auslenkungszustand befindet, um ein Lösen und Vibrieren zu verhindern.

After the diagnosis and determination of the back face wear, a large number of studies on the back face wear have come to the conclusion that a small decrease in the cutting speed will cause a significant change in the service life of the tool, so as to avoid affecting the normal use of the tool due to the excessive wear of the back face. For example, when the cutting speed is reduced from 400ft / min to 300ft / min, the tool life will be extended from 12 minutes to 40 minutes. To solve production problems, we should always attach great importance to and deal with them in time. But don’t judge the failure mode too quickly. Wrong judgment may have the opposite effect, or even make the problem worse.