Mit der kontinuierlichen Verbesserung der Qualitätsanforderungen an bearbeitete Produkte haben die Menschen viel Zeit und Energie in die Erforschung von Methoden und Maßnahmen zur Verbesserung der Produktqualität investiert, aber sie haben die Auswirkungen der Bearbeitungszugabe auf die Produktqualität im Bearbeitungsprozess ignoriert glauben, dass es keinen großen Einfluss auf die Produktqualität haben wird, nur eine Toleranz im Bearbeitungsprozess zu haben. Im eigentlichen Bearbeitungsprozess von mechanischen Produkten hat sich herausgestellt, dass die Bearbeitungszugabe von Teilen die Produktqualität direkt beeinflusst.

Ist die Bearbeitungszugabe zu gering, lassen sich die verbleibenden Form- und Lagefehler sowie Oberflächenfehler im vorherigen Prozess nur schwer beseitigen; Ein zu großes Aufmaß erhöht nicht nur den Bearbeitungsaufwand, sondern erhöht auch den Material-, Werkzeug- und Energieverbrauch. Noch schwerwiegender ist, dass die durch das Schneiden einer großen Menge an Bearbeitungszugabe während des Bearbeitungsprozesses erzeugte Wärme die Teile verformt, die Bearbeitungsschwierigkeiten der Teile erhöht und die Produktqualität beeinträchtigt. Daher ist es notwendig, die Bearbeitungszugabe der Teile streng zu kontrollieren.

1. Konzept der Bearbeitungszugabe

Die Bearbeitungszugabe bezieht sich auf die Dicke der Metallschicht, die während der Bearbeitung von der bearbeiteten Oberfläche geschnitten wird.

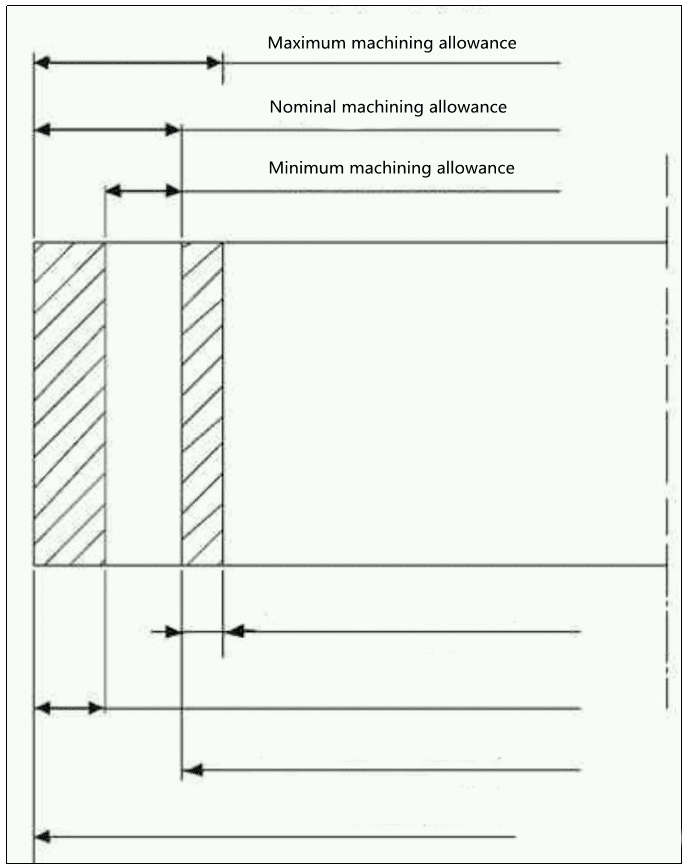

Die Bearbeitungszugabe kann in Prozess-Bearbeitungszugabe und Gesamt-Bearbeitungszugabe unterteilt werden. Die Prozessbearbeitungszugabe bezieht sich auf die Dicke der Metallschicht, die von einer Oberfläche in einem Prozess abgeschnitten wird, die von der Differenz zwischen den Abmessungen der angrenzenden Prozesse vor und nach dem Prozess abhängt. Die Gesamtbearbeitungszugabe bezieht sich auf die Gesamtdicke der Metallschicht, die von einer bestimmten Oberfläche während des gesamten Bearbeitungsprozesses des Teils vom Rohling bis zum fertigen Produkt entfernt wird, dh die Differenz zwischen der Rohlingsgröße auf derselben Oberfläche und der Teilegröße. Die Gesamtbearbeitungszugabe ist gleich der Summe der Bearbeitungszugabe jedes Prozesses. Die Bearbeitungszugabe in einer Zeichnung ist in Abbildung 1 dargestellt.

In Abbildung 1 ist die minimale Bearbeitungszugabe die Differenz zwischen der minimalen Prozessgröße des vorherigen Prozesses und der maximalen Prozessgröße dieses Prozesses. Die maximale Bearbeitungszugabe bezieht sich auf die Differenz zwischen der maximalen Prozessgröße des vorherigen Prozesses und der minimalen Prozessgröße dieses Prozesses.

Der Schwankungsbereich der Prozessbearbeitungszugabe (die Differenz zwischen dem maximalen Bearbeitungsbetrag und der minimalen Bearbeitungszugabe) ist gleich der Summe der Maßtoleranzen des vorherigen Prozesses und des aktuellen Prozesses. Die Toleranzzone des Prozessmaßes wird im Allgemeinen in Einlaufrichtung der Teile angegeben. Bei Wellenteilen ist die Grundgröße die maximale Prozessgröße, bei Bohrungen die minimale Prozessgröße.

2Wie wirkt sich die Bearbeitungszugabe auf die Bearbeitungsgenauigkeit aus?

2.1 wenn die Bearbeitungszugabe zu groß ist

Teile müssen im Bearbeitungsprozess Schneidwärme erzeugen. Ein Teil dieser Schneidwärme wird durch Eisenspäne und Schneidflüssigkeit abgeführt, ein Teil auf das Werkzeug und ein Teil auf das Werkstück übertragen, was die Temperatur der Teile erhöht. Die Temperatur steht in engem Zusammenhang mit der Bearbeitungszugabe. Bei einer großen Bearbeitungszugabe verlängert sich zwangsläufig die Zeit für die Grobbearbeitung, und die Schnittmenge wird ebenfalls entsprechend erhöht, was zu einem kontinuierlichen Anstieg der Schnittwärme und der Temperatur der Teile führt. Der größte Schaden, der durch den Temperaturanstieg von Teilen verursacht wird, besteht darin, die Teile zu verformen, insbesondere bei Materialien, die empfindlich auf Temperaturänderungen reagieren (wie Edelstahl), und diese thermische Verformung zieht sich durch den gesamten Verarbeitungsprozess, erhöht die Verarbeitungsschwierigkeiten und beeinträchtigt die Produktqualität.

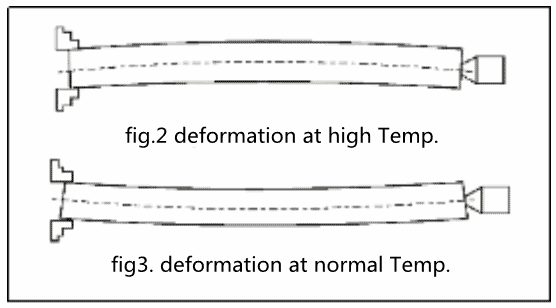

Beispielsweise ist bei der Bearbeitung von schlanken Wellenteilen wie Gewindestangen der Freiheitsgrad in Längsrichtung aufgrund der Eins-zu-Eins-Bearbeitung eingeschränkt. Wenn zu diesem Zeitpunkt die Werkstücktemperatur zu hoch ist, tritt eine Wärmeausdehnung auf. Wenn die Ausdehnung in Längsrichtung blockiert ist, wird das Werkstück unter dem Einfluss von Spannung unweigerlich eine Biegeverformung erzeugen, was große Schwierigkeiten bei der späteren Bearbeitung mit sich bringen wird. Das Biegeverformungsdiagramm des Werkstücks nach dem Erhitzen ist in Abbildung 2 dargestellt. Wenn Sie zu diesem Zeitpunkt mit der Bearbeitung fortfahren, bearbeiten Sie den hervorstehenden Teil bis zum fertigen Produkt. Nach dem Abkühlen auf Normaltemperatur kommt es unter Belastung zu einer Rückverformung des Teils, die Form- und Lagefehler verursacht und die Qualität beeinträchtigt. Das Biegeverformungsdiagramm des Werkstücks nach normaler Temperatur ist in Abbildung 3 dargestellt. Nach der Ausdehnung in Durchmesserrichtung wird der vergrößerte Teil abgeschnitten, und nach dem Abkühlen des Werkstücks treten Zylindrizität und Maßfehler auf. Beim Schleifen von Präzisionsschrauben verursacht die thermische Verformung des Werkstücks auch Steigungsfehler.

2.2 Was ist, wenn die Bearbeitungszugabe zu klein ist?

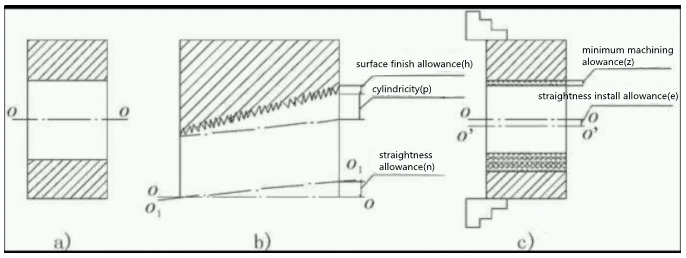

Die Bearbeitungszugabe von Teilen sollte nicht zu groß, aber auch zu klein sein. Ist die Bearbeitungszugabe zu klein, können die Restgeometrietoleranzen und Oberflächenfehler des vorherigen Prozesses nicht beseitigt werden, was die Produktqualität beeinträchtigt. Um die Bearbeitungsqualität der Teile zu gewährleisten, muss die in jedem Prozess verbleibende minimale Bearbeitungszugabe die Grundanforderungen der minimalen Bearbeitungszugabe im vorherigen Prozess erfüllen. Die schematische Darstellung der konstituierenden Faktoren der minimalen Bearbeitungszugabe der Innenbohrung eines Teils ist in Bild 4 dargestellt. Bild 4a) zeigt die zu bearbeitenden Teile der Innenbohrung. Wenn die Achse o1-o1 von der Referenzachse OO mit Positionsfehler n abweicht, wenn das Loch im vorherigen Prozess bearbeitet wird, und der Zylindrizitätsfehler P (wie Kegel, Ellipse usw.) und der Oberflächenrauhigkeitsfehler H (wie in gezeigt Abbildung 4b) im Innenloch vorhanden sind, um die geometrische Toleranz vor dem Bohren zu eliminieren, sollte die minimale Bearbeitungszugabe auf einer Seite des Bohrprozesses die Werte der oben genannten Fehler und Defekte enthalten. Betrachtet man den unvermeidlichen Installationsfehler des Werkstücks während des Bohrens in diesem Prozess, d. h. den Fehler E (wie in 4C gezeigt) zwischen der ursprünglichen Lochachse OO und der Rotationsachse O'-o' nach der Werkstückinstallation, und die Maßtoleranz T während des Bohrens in diesem Prozess kann die minimale Bearbeitungszugabe Z dieses Prozesses durch die folgende Formel ausgedrückt werden:

Z≥t/2+h+p+n+e (Seitenzugabe)

Abb. 4 Diagramm von Komponenten mit minimaler Bearbeitungszugabe

Für unterschiedliche Teile und unterschiedliche Prozesse sind auch die Werte und Formen der oben genannten Fehler unterschiedlich. Bei der Ermittlung der Prozessbearbeitungszugabe ist diese anders zu behandeln. Beispielsweise lässt sich die schlanke Welle leicht biegen und verformen, und der lineare Fehler der Sammelschiene hat den Toleranzbereich der Durchmesserabmessung überschritten, und die Prozessbearbeitungszugabe sollte angemessen vergrößert werden; Für den Bearbeitungsprozess mit schwimmender Reibahle und anderen Werkzeugen, um die Bearbeitungsfläche selbst zu lokalisieren, kann der Einfluss des Installationsfehlers E ignoriert werden, und die Prozessbearbeitungszugabe kann entsprechend reduziert werden; Bei einigen Endbearbeitungsprozessen, die hauptsächlich zur Verringerung der Oberflächenrauheit verwendet werden, steht die Größe der Prozessbearbeitungszugabe nur in Beziehung zur Oberflächenrauheit H.

3. Grundsätze zur Auswahl der Bearbeitungszugabe für Teile

Die Auswahl der Bearbeitungszugabe von Teilen hat eine große Beziehung zu Material, Größe, Genauigkeitsgrad und Bearbeitungsverfahren von Teilen, die entsprechend der spezifischen Situation bestimmt werden müssen. Bei der Ermittlung der Bearbeitungszugabe von Teilen sind folgende Grundsätze zu beachten:

(1) Die minimale Bearbeitungszugabe wird angenommen, um die Bearbeitungszeit zu verkürzen und die Bearbeitungskosten von Teilen zu reduzieren.

(2) Insbesondere für die Endbearbeitung ist eine ausreichende Bearbeitungszugabe vorzubehalten. Die Bearbeitungszugabe muss die in der Zeichnung angegebene Genauigkeit und Oberflächenrauheit gewährleisten.

(3) Bei der Ermittlung der Bearbeitungszugabe ist die durch die Wärmebehandlung der Teile verursachte Verformung zu berücksichtigen, da es sonst zu Ausschuss kommen kann.

(4) Bei der Ermittlung der Bearbeitungszugabe sind das Bearbeitungsverfahren und -gerät sowie die mögliche Verformung im Bearbeitungsprozess zu berücksichtigen.

(5) Die Größe der bearbeiteten Teile ist bei der Ermittlung der Bearbeitungszugabe zu berücksichtigen. Je größer das Teil, desto größer die Bearbeitungszugabe. Denn mit zunehmender Größe des Teils steigt auch die Möglichkeit einer Verformung durch Schnittkraft und Eigenspannung.

4. Fazit

In der tatsächlichen Produktion werden die Herstellungsverfahren vieler Teile vorübergehend bestimmt, wie z. B.: Die Schleudergusshülse aus rostfreiem Stahl wird gewalzt und mit einer Stahlplatte verschweißt; Die Kühlerendabdeckung, die Motorbasis und die Schleifteile des Getriebes werden durch Schweißteile usw. ersetzt. Es gibt viele unsichere Faktoren im Herstellungsprozess dieser Teile, und ihre Formfehler sind schwer vorherzusagen. Daher sind die drei in dieser Arbeit vorgestellten Methoden zur Bestimmung der Bearbeitungszugabe dieser Teile nicht auf die Bestimmung der Bearbeitungszugabe dieser Teile anwendbar und können nur im tatsächlichen Herstellungsprozess flexibel beherrscht werden.