Kontinuierlich plastisch verformte Hauptarbeitsteile und Werkzeuge am Walzwerk. Die Walze besteht aus einem Rollenkörper, einem Rollhals und einem Wellenkopf. Der Walzenkörper ist der mittlere Teil der Walze, der tatsächlich am Walzen des Metalls beteiligt ist. Es hat eine glatte zylindrische oder gerillte Oberfläche. Der Rollenhals ist im Lager montiert und die Rollkraft wird über das Lagergehäuse und die Pressvorrichtung auf den Rahmen übertragen. Das Wellenende des Getriebeendes ist über die Verbindungswelle mit dem Zahnradsitz verbunden und überträgt das Drehmoment des Motors auf die Walze. Die Rollen können in zwei, drei, vier oder mehr Rollen im Rollenständer angeordnet sein.

1. Eine kurze Geschichte der Entwicklung der Walze

Die Vielfalt und der Herstellungsprozess von Walzen haben sich mit der Weiterentwicklung der metallurgischen Technologie und der Entwicklung von Walzgeräten weiterentwickelt. Die Verwendung von niedrigfesten Graugusswalzen beim Walzen von weichen Nichteisenmetallen im Mittelalter. Mitte des 18. Jahrhunderts beherrschte das Vereinigte Königreich die Produktionstechnologie von gekühlten Gusseisenwalzen zum Walzen von Stahlplatten. In der zweiten Hälfte des 19. Jahrhunderts erforderten Fortschritte in der europäischen Stahlherstellungstechnologie das Walzen von Stahlbarren mit größerer Tonnage, unabhängig davon, ob die Festigkeit von Grauguss- oder gekühlten Gusseisenwalzen die Anforderungen nicht erfüllen konnte. Kohlenstoffstahl ist 0,4% bis 0,6% von gewöhnlichen Stahlgusswalzen. Das Aussehen von Hochleistungsschmiedeausrüstungen hat die Zähigkeit von geschmiedeten Walzen dieser Zusammensetzung weiter verbessert. Die Einführung von Legierungselementen und die Einführung der Wärmebehandlung im frühen 20. Jahrhundert haben die Verschleißfestigkeit und Zähigkeit von gegossenen und geschmiedeten heißen und kalten Walzen erheblich verbessert. Die Zugabe von Molybdän zu den für warmgewalzte Bänder verwendeten Gusseisenwalzen verbessert die Oberflächenqualität der gewalzten Bänder.

Das Spülverbundgießen erhöht die Kernfestigkeit der Gießwalze erheblich. Der starke Einsatz von Legierungselementen in Walzen erfolgt nach dem Zweiten Weltkrieg. Dies ist eine höhere Anforderung an die Walzenleistung, nachdem Walzgeräte an Größe, Durchgängigkeit, hoher Geschwindigkeit, automatisierter Entwicklung, erhöhter Walzmaterialfestigkeit und erhöhtem Verformungswiderstand zugenommen haben. das Ergebnis von. Während dieser Zeit traten Halbstahlwalzen und duktile Eisenwalzen auf. Nach den 1960er Jahren wurden erfolgreich Wolframcarbidwalzen entwickelt. Die Schleudergusstechnologie und die Differenztemperatur-Wärmebehandlungstechnologie für Walzwalzen, die in den frühen 1970er Jahren in Japan und Europa weit verbreitet waren, haben die Gesamtleistung von Bandwalzen erheblich verbessert. Gusseisenwalzen mit hohem Chromgehalt wurden auch in Warmbandmühlen erfolgreich eingesetzt. Im gleichen Zeitraum wurden in Japan geschmiedete Walzen aus weißem Eisen und Halbstahl verwendet. In den 1980er Jahren führte Europa kaltgewalzte Walzen mit hochchromhaltigen Stahlwalzen und ultra-tief gehärteten Schichten sowie spezielle legierte Gusseisenwalzen für die Veredelung kleiner Stähle und Drahtstangen ein. Die Entwicklung der modernen Stahlwalztechnologie hat zur Entwicklung von Hochleistungswalzen geführt. Die nach dem Schleudergussverfahren und neuen Verbundverfahren wie dem Stranggussverfahren (CPC-Verfahren), dem Sprühabscheidungsverfahren (Osprey-Verfahren), dem Elektroschlackenschweißverfahren und dem heißisostatischen Pressverfahren hergestellten Kerne sind stark zähgeschmiedeter Stahl oder duktile Tinte Gusseisen Hochgeschwindigkeitsstahlwalzen und Metallkeramikwalzen aus Verbundwerkstoffen wurden in Europa und Japan auf Profile, Drahtstangen und Bandmühlen der neuen Generation angewendet.

2. Rollenklassifizierung

Es gibt verschiedene Methoden zur Klassifizierung von Walzen: (1) Es gibt Stahlbandwalzen, Profilstahlwalzen, Drahtrollen usw. je nach Produkttyp; (2) Es gibt Walzenrohlinge, Rohwalzen und dergleichen entsprechend der Position der Walzen in der Walzwerkserie. Finishing-Rollen usw.; (3) Entsprechend der Walzenfunktion gibt es gebrochene Schuppenwalzen, Lochwalzen, Nivellierwalzen usw.; (4) Walzenwalzen werden in Stahlwalzen, Gusseisenwalzen, Hartlegierungswalzen, Keramikwalzen usw.; (5) Verfahren zur Herstellung von Pressen umfassen Gießwalzen, Schmiedewalzen, Oberflächenwalzen, verschachtelte Walzen usw.; (6) Warmgewalzte Walzen und kaltgewalzte Walzen werden nach dem Zustand des gewalzten Stahls unterteilt. Verschiedene Klassifizierungen können kombiniert werden, um der Walze eine eindeutigere Bedeutung zu verleihen, z. B. Schleuderwalzen aus hochverchromtem Gusseisen für Warmband.

3. Rollenauswahl

Die üblicherweise verwendeten Rollenmaterialien und Verwendungen sind in der Tabelle aufgeführt. Die Leistung und Qualität der Walze hängt im Allgemeinen von ihrer chemischen Zusammensetzung und Herstellungsmethode ab und kann anhand ihrer Organisation, ihrer physikalischen und mechanischen Eigenschaften sowie der Art der in der Walze vorhandenen Restspannungen bewertet werden (siehe Inspektion der Walze). Die Wirkung der Walze im Walzwerk hängt nicht nur vom Material der Walze und ihrer metallurgischen Qualität ab, sondern auch von den Verwendungsbedingungen, der Walzenkonstruktion sowie dem Betrieb und der Wartung. Es gibt große Unterschiede in den Betriebsbedingungen der Walzen verschiedener Arten von Walzwerken.

Die Faktoren, die die Unterschiede verursachen, sind:

(1) Mühlenbedingungen. Wie Mühlentyp, Mühlen- und Walzendesign, Lochdesign, Wasserkühlungsbedingungen und Lagertypen usw.;

(2) Walzbedingungen wie Fahrzeuge, Sorten und Verformungsbeständigkeit, Presssystem und Temperatursystem, Produktionsanforderungen und -vorgänge usw.;

(3) Anforderungen an Produktqualität und Oberflächenqualität.

Daher stellen unterschiedliche Arten von Walzwerken und Walzwerken des gleichen Typs und unter Verwendung unterschiedlicher Bedingungen unterschiedliche Anforderungen an die Leistung der verwendeten Walzen. Zum Beispiel müssen Knüppel und Plattenblüherrollen eine gute Torsions- und Biegefestigkeit, Zähigkeit und Einbissfestigkeit, Heißrissbeständigkeit und Wärmeschockbeständigkeit sowie Abriebfestigkeit aufweisen. und tropische Endbearbeitungsständer erfordern eine hohe Härte, Eindrückfestigkeit, Verschleißfestigkeit, Abplatzfestigkeit und thermische Rissbeständigkeit auf der Walzenoberfläche.

Das Verständnis der Verwendungsbedingungen der Walzen und der Versagensmodi der Walzen, die in demselben Mühlentyp verwendet werden, und das Verständnis der aktuellen Leistung und Herstellungsprozesse der verschiedenen Walzenmaterialien können die technischen Bedingungen der Walze für die Mühle und die Walze korrekt formulieren Wählen Sie ein geeignetes und wirtschaftliches Walzenmaterial.

Die am häufigsten verwendeten Methoden zur Bewertung der Walzenleistung im Walzwerk sind:

(1) Rollengewicht (kg), das zum Walzen von 1T-Rollmaterial (als Rollenverbrauch bezeichnet) verbraucht wird, ausgedrückt in kg / t;

(2) Durchmesserreduzierung pro Einheit Walzendurchmesser Das Gewicht des gewalzten Materials wird in int / mm ausgedrückt.

Mit der Modernisierung der Walzwerke, der eingehenden Untersuchung von Fehlern bei der Verwendung von Walzen und der Verbesserung des Materials und des Herstellungsprozesses von Walzen wurde der durchschnittliche Walzenverbrauch der Industrieländer auf weniger als 1 kg / t gesenkt .

4. Rollleistungsanforderungen

(1) Heißrissbeständigkeit

Normalerweise wird die grobe Walze hauptsächlich für die Festigkeit und die Hitzerissbeständigkeit benötigt; Das Arbeitswalzengewicht der kleinen 20-Walzen-Mühle beträgt nur etwa 100 Gramm, und das Gewicht der Stützwalze für die breite dicke Plattenmühle beträgt mehr als 200 Tonnen. Wenn die Walze ausgewählt wird, werden zunächst gemäß den grundlegenden Festigkeitsanforderungen der Walze an die Walze die Hauptkörpermaterialien (Gusseisen, Stahlguss oder geschmiedeter Stahl verschiedener Qualitäten usw.) für eine sichere Beladung ausgewählt.

(2) Härte

Die hohe Geschwindigkeit der Schlichtwalze erfordert eine bestimmte Oberflächenqualität zum Walzen des Endprodukts. Die Hauptanforderungen sind Härte und Verschleißfestigkeit. Berücksichtigen Sie dann die Verschleißfestigkeit der Walze bei Verwendung. Da der Verschleißmechanismus der Walze komplex ist, einschließlich mechanischer Beanspruchung, thermischer Einwirkung während des Walzens, Kühlwirkung, chemischer Wirkung des Schmiermediums und anderer Effekte, gibt es keinen einheitlichen Indikator für eine umfassende Bewertung der Rollverschleißfestigkeit. Da die Härte leicht zu messen ist und unter bestimmten Bedingungen die Verschleißfestigkeit widerspiegeln kann, wird die radiale Härtekurve im Allgemeinen verwendet, um den Verschleißindex der Walze näherungsweise zu beschreiben.

(3) Stoßfest

Darüber hinaus gibt es einige spezielle Anforderungen an die Rolle, wie z. B. eine starke Reduzierung. Die Rolle erfordert eine starke Beißfähigkeit, die widerstandsfähiger gegen Stöße ist.

(4) Glattes Finish

Beim Walzen von Dünnschichtprodukten sind die Steifigkeit der Walze, die Gleichmäßigkeit der Struktur und der Eigenschaften, die Verarbeitungsgenauigkeit und die Oberflächenbeschaffenheit strenger.

(5) Schneidleistung

Bei Walzprofilen mit komplexen Profilen müssen auch die Bearbeitungseigenschaften der Arbeitsschicht des Walzenkörpers berücksichtigt werden. Wenn die Walze ausgewählt wird, stehen sich häufig einige Leistungsanforderungen für die Walze gegenüber. Die Anschaffungs- und Wartungskosten der Walze sind ebenfalls sehr hoch. Daher sollten die technischen und wirtschaftlichen Vor- und Nachteile vollständig abgewogen werden, um zu entscheiden, ob gegossen oder geschmiedet, legiert oder unlegiert verwendet werden soll. Das Einzelmaterial ist Verbundmaterial.

5. Hartmetallrolle

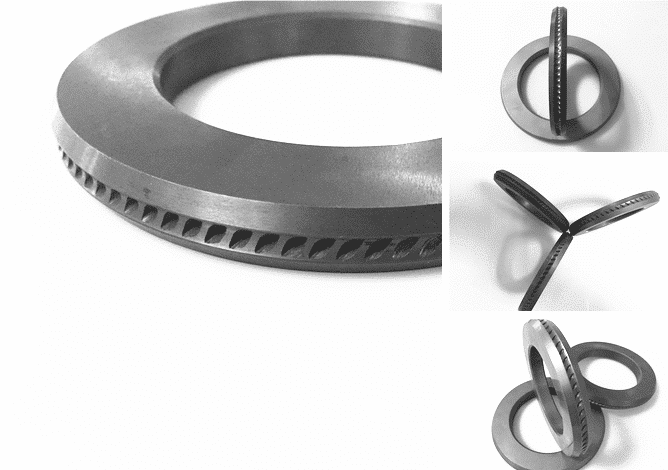

Hartmetallwalzenring (auch Wolframkarbidwalzenring genannt) bezeichnet eine Rolle aus Pulvermetallurgie unter Verwendung von Wolframkarbid und Kobalt als Materialien. Hartmetallwalzen sind sowohl als Monoblock- als auch als Kombirollen erhältlich. Überlegene Leistung, stabile Qualität, hohe Produktpräzision, gute Verschleißfestigkeit und hohe Schlagfestigkeit.

Angesichts des zunehmend harten Wettbewerbs auf dem Markt für Qualität und Preis von Stahlprodukten aktualisieren Eisen- und Stahlunternehmen ständig ihre eigenen Ausrüstungstechnologien, um die Walzgeschwindigkeit von Walzwerken kontinuierlich zu erhöhen. Gleichzeitig, wie die Anzahl der Stillstände von Walzwerken verringert und die effektive Betriebsrate von Walzwerken weiter erhöht werden kann. Werden Sie ein wichtiges Thema für Walzstahlingenieure. Die Verwendung von Walzenmaterialien mit einer höheren Walzlebensdauer ist eines der wichtigsten Mittel, um dieses Ziel zu erreichen.

Hartmetallwalzen sind bei der Herstellung von Stäben, Drahtstäben, Bewehrungsstäben und nahtlosen Stahlrohren aufgrund ihrer guten Verschleißfestigkeit, Hochtemperatur-Rothärte, Hitzeermüdungsbeständigkeit und hohen Festigkeit weit verbreitet, was die effektive Betriebsrate der Mühle erheblich verbessert. Entsprechend den Unterschieden in der Arbeitsumgebung jeder Gestellwalze wurden verschiedene Qualitäten von Hartmetallwalzenringen entwickelt.

6. Geschichte der Hartmetallwalzen

Hartmetallrolle

Ring It wurde 1909 nach der Geburt der Pulvermetallurgie-Technologie mit der Entwicklung der metallverarbeitenden Industrie geboren. Seit der Einführung der Hartmetall-Ziehsteine in Deutschland im Jahr 1918 hat sie das Studium harter Legierungen in verschiedenen Ländern angeregt. Rollen für verschiedene Anwendungen sind auch nacheinander erschienen. Eine große Anzahl von Anwendungen von Hartmetallwalzen findet jedoch nach 1960 statt. 1964 wurde Morgens erstes drallloses Hochgeschwindigkeits-Drahtwalzwerk auf den Markt gebracht, das die Drahtendbearbeitungsgeschwindigkeit um den Faktor vier erhöhte. Da das Fertigwalzwerk unter hoher Geschwindigkeit und hoher Belastung arbeitet, ist die Verschleißfestigkeit der Gusseisenwalze und der Werkzeugstahlwalze schlecht, die Lebensdauer der Walzrille kurz, das Be- und Entladen der Walze ist sehr häufig, und die Effizienz des Walzwerks wird beeinträchtigt, und die Fertigwalzproduktion ist nicht geeignet. Die Anforderungen wurden durch die kombinierte Hartmetallwalze ersetzt. Weltweit gibt es mehr als 200 Sätze von Morgan-Walzwerken, die Hunderte von Tonnen Hartmetallwalzen verbrauchen.

7. Hartmetallwalzenleistung

Hartlegierungswalzen haben eine hohe Härte und ihr Härtewert ändert sich wenig mit der Temperatur. Der Härtewert bei 700 ° C ist viermal so hoch wie der von Schnellarbeitsstahl; Elastizitätsmodul, Druckfestigkeit, Biegefestigkeit und Wärmeleitfähigkeit sind ebenfalls 1-mal höher als bei Werkzeugstahl. Aufgrund der hohen Wärmeleitfähigkeit der Hartlegierungswalze ist der Wärmeableitungseffekt gut und die Zeit, in der sich die Oberfläche der Walze auf einer hohen Temperatur befindet, ist kurz, so dass die Hochtemperaturreaktionszeit der Walze mit schädlichen Verunreinigungen in Das Kühlwasser ist kurz. Daher ist die Hartlegierungswalze widerstandsfähiger gegen Korrosion sowie Kälte- und Wärmeermüdung als die Werkzeugstahlwalze.

Hartmetallwalzen werden auf Basis von Hartmetallwerkzeugen entwickelt. Sie basieren auf feuerfesten Metallverbindungen (WC, TaC, TiC, NbC usw.) und Übergangsmetallen (Co, Fe, Ni). Bindungsphase, ein durch Pulvermetallurgie hergestelltes Cermet-Werkzeugmaterial. Es hat eine Reihe von hervorragenden Eigenschaften wie hohe Härte, hohe rote Härte und hohe Verschleißfestigkeit. Um Korrosionsbeständigkeit zu erzielen, fügen Sie manchmal eine bestimmte Menge Nickel, Chrom und andere Elemente hinzu.

Die Leistung der Hartmetallwalze hängt vom Gehalt des Metalls der Bindungsphase und der Matrixphase sowie der Größe der Wolframcarbidpartikel ab. Der unterschiedliche Bindemittelgehalt und die entsprechende Wolframcarbidpartikelgröße bilden unterschiedliche Carbidqualitäten. Serialisierte Hartmetallsorten wurden für verschiedene Qualitäten entwickelt. Wolframcarbid macht ungefähr 70% bis 90% der Gesamtzusammensetzung in Hartmetallen aus, und seine durchschnittliche Teilchengröße beträgt 0,2 bis 14 & mgr; m. Wenn der Gehalt des Metallbindemittels erhöht oder die Partikelgröße des Wolframcarbids erhöht wird, nimmt die Härte des Hartmetalls ab und die Zähigkeit nimmt zu. Die Biegefestigkeit von Hartmetallwalzen kann mehr als 2200 MPa erreichen, die Schlagzähigkeit kann (4-6) × 106 J / m2 erreichen und die Rockwell-Härte HRA beträgt 78-90.

Hartmetallwalzen können in zwei Typen unterteilt werden: Vollhartmetallwalze und Verbund-Hartmetallwalze. Die gesamte Hartlegierungswalze wurde häufig in Vorfertigungs- und Endbearbeitungsständern für Hochgeschwindigkeitsdrahtmühlen (einschließlich fest reduzierender Rahmen und Andruckwalzenständer) verwendet. Die Verbund-Hartmetallwalze besteht aus Hartmetall und anderen Materialien und kann weiter in einen Hartmetall-Verbundwalzenring und eine Vollhartmetall-Verbundwalze unterteilt werden. Der Hartlegierungs-Verbundrollenring ist auf der Rollenwelle montiert; Mit der Vollcarbid-Verbundwalze wird der Hartmetall-Walzenring direkt in die Walzenwelle gegossen, um ein Ganzes zu bilden, das auf ein Walzwerk mit großer Walzlast aufgebracht wird.

8. Forschung und Anwendung von Hartmetallwalzenmaterialien

Neues Verfahren zur Herstellung von Hartmetall-Verbundwalzen

1. Rollenring aus Hartlegierung aus Gussmasse

Um den Anforderungen der modernen Walzproduktion gerecht zu werden, wurde ein neuer Hartmetall-Verbundwalzring aus Hartmetall (CIC, CAST IN CARBIDE) hergestellt. Die Technik besteht darin, den Hartmetallring mit einer duktilen Gusseisen-Innenhülse zu gießen. Der Rollenring und die Rollenwelle sind verkeilt. In diesem Zusammenhang wird das Hartlegierungsmaterial mit extrem hoher Härte und ausgezeichneter Verschleißfestigkeit auf der Außenschicht des Verbundwalzenrings der Rollkraft ausgesetzt, und das Drehmoment wird vom duktilen Eisen mit ausgezeichneter Festigkeit und Zähigkeit in der Innenschicht übertragen . Strukturmerkmale von CIC-Verbundwalzen:

(1) Die Verwendung einer Verbundschicht verbessert die Festigkeit und Zähigkeit des Walzenrings und kann großen Walzlasten standhalten;

(2) Die Kupplung zwischen dem Rollenring und der Rollenwelle nimmt die Presspassung an, wodurch das Problem gelöst wird, dass die kaltbelastete Struktur den Schlüssel leicht brechen kann und den Walzprozess stabiler macht.

(3) Zwischen der Kontaktfläche des Rollenrings und der Rollenwelle besteht kein Spalt, wodurch die Verformung des Rollenrings aufgrund der Korrosion der Kontaktfläche durch das verunreinigungshaltige Kühlwasser vermieden wird.

Die Entwicklung der vor Ort gegossenen CIC-Verbundwalzenringtechnologie ist eine neue Kombination aus Pulvermetallurgietechnologie und Gusstechnologie. Dies ist ein großer Fortschritt bei der Anwendung der Technologie für verschleißfeste Verbundwerkstoffe auf Walzen.

2. Pulvermetallurgie-WC-Rollenring

Diese Technologie kombiniert den Hartmetallring mit einem Stahlsubstrat mit Ni und Cr-Pulvern und kombiniert sie mit der Pulvermetallurgietechnologie. Der Hauptpunkt des Verfahrens besteht darin, zuerst das Hartmetallpulver zu einem Ring zu verdichten und zu sintern und dann mit einem ausgewählten Pulver auf Stahlbasis zu formen und zu sintern. Zwischen Hartmetall und Stahlsockel besteht eine feste metallurgische Verbindung. Der Schlüssel zum Prozess besteht darin, die Sintertemperatur von 1100-1200 ° C und die Druckbedingungen von 100-120 MPa zu beherrschen, und die gesinterten Rohlinge werden einem Schruppen, Spannungsabbau usw. unterzogen, und das endgültige Auto wird dann geschliffen und geformt.

Durch die Auswahl geeigneter Matrixmaterialien in Verbindung mit fortschrittlichen Verfahren und Verhältnissen kann die Restspannung zwischen dem Hartmetall und dem Stahlsubstrat im Verbundwalzenring sehr gering sein. Diese Pulvermetallurgietechnologie hat eine neue Ära in der Herstellung von Walzenmaterialien eingeleitet.

Aufbringen von Rollringmaterial aus Hartlegierung

Beim Warmwalzprozess ist der WC-Walzenring hohen Temperaturen, Walzspannungen, Heißkorrosion und Stoßbelastung ausgesetzt. Im Vergleich zu den im Ausland hergestellten WC-Rollenringen, der Reinheit der bei der Herstellung der Rollenringe in China verwendeten Rohstoffe, der Verarbeitungstechnologie und der Leistung der Rollenringe besteht immer noch eine gewisse Lücke zwischen den Indikatoren und anderen Aspekten. Die Verschleißfestigkeit der Walze während des Gebrauchs ist schlecht und der Rollenring kann leicht brechen. Auf der Basis des üblichen Hartlegierungs-Rollringmaterials wurde ein Gradientenmaterial LGM-Rollring unter Verwendung eines schmier- und verschleißfesten Gradientenmaterials Schmiergradientenmaterial (LGM) entwickelt.

Die Technologie ist die Zugabe von Schwefel und Sauerstoff zu üblichen Hartmetallmaterialien, um stabile abgestufte Metalloxide und Metallsulfide (Co3O4 bzw. CoS) auf der Oberfläche von Metallsubstraten zu bilden. Co3O4 und CoS haben eine gute Schmier- und Verschleißfestigkeit. Industrielle Tests von LGM-Walzenringen haben gezeigt, dass die Sulfide und Oxide im Gradientenmaterial den Reibungskoeffizienten während des Walzens verringern, die Schmierleistung des Walzrings unter Bedingungen hoher Temperatur und großer Walzkraft erheblich verbessern und die Querrisse verringern können. Die Lebensdauer des Walzenrings beträgt das 1,5-fache der Lebensdauer des normalen Walzrings aus Hartlegierung. Dies kann die Schleifmenge und die Anzahl der Walzenwechsel verringern und hat erhebliche wirtschaftliche Vorteile.

Unter Verwendung der CIC-Technologie wurde der weltweite Hartmetall-Walzenring H6T mit der geringsten Bindungsphase entwickelt, sein Gehalt an Bindungsphase beträgt nur 6 %, während die Härte und Verschleißfestigkeit deutlich höher ist als bei der gängigen Markenlegierung, insbesondere die Verschleißfestigkeit um 50% erhöht Bei Verwendung auf dem fertigen Rahmen und dem vorderen Rahmen des fertigen Produkts ist die Rollenlebensdauer doppelt so hoch wie die der herkömmlichen Hartlegierungsmarke; Es kann das Problem des Rollenwechsels zusammen mit dem fertigen Rahmen und dem fertigen Rahmen lösen, wodurch der Rillenwechsel erheblich reduziert werden kann. B. die Anzahl der Walzen ändern, wodurch die effektive Betriebsrate der Mühle erhöht wird.

Der CIC-Verbundkarbidwalzenring wurde in Drahtmühlen (mittel oder vorgefertigt), Stabmühlen (mittel und fein), Mühlen mit kleinem Profil (Vierkantstahl, sechseckig gelöteter Stahl, Flachstahl, Winkelstahl usw.) und Drei verwendet -Rollenmühlensystem (wie KOCK-Stange, nahtloser Stahlrohr-Streckreduzierer). Wenn der Walzring aus Hartlegierung aus Verbundwerkstoffen im Endbearbeitungsständer einer Hochgeschwindigkeitsdrahtmühle oder einer kleinen Stabmühle verwendet wird, beträgt seine Einzelschlitzwalzmenge das Zehnfache der von gewöhnlichen Gusseisenwalzen, und jede Schleifmenge wird nur gegossen Eisen. 1/3 bis 1/2 der Walze, daher beträgt die Gesamtwalzmenge der Verbundwalze im Vergleich zur herkömmlichen Gusseisenwalze das 20- bis 30-fache der normalen Walze. Bei Verwendung in einem nahtlosen 3-Rollen-Stahlrohr-Spannungsreduzierungsrahmen und einem Rohrheberrahmen ist die Walzmenge der Verbundwalze mit einem einzigen Durchmesser im Vergleich zu der herkömmlichen Spannungsreduzierungsrolle aus Gusseisen im Vergleich zum herkömmlichen Walzen eines Rohrs mit größerem Durchmesser gewöhnlich 20-mal so groß wie der von die Gusseisenwalze, und beim Walzen des Stahlrohrs mit kleinerem Durchmesser beträgt die Walzmenge der Verbundwalze mit einer Nut das 40-fache der gewöhnlichen Gusseisenwalze, und die Endproduktqualität und die Maßgenauigkeit des Stahlrohrs werden bemerkenswert verbessert.

Um die Probleme zu lösen, die bei legiertem Werkzeugstahl und Hartlegierungswalzenmaterialien bestehen, die bei der Herstellung von Gewindestahldrähten verwendet werden, wurde ein Sintercarbid GW30 zwischen dem legierten Werkzeugstahl und dem Sintercarbid entwickelt. Nach dem Schmieden, der maschinellen Bearbeitung und der Wärmebehandlung wurde das „Überbrückungs“-Phänomen der Karbide in der Legierung geschwächt, und die Biegefestigkeit und Schlagzähigkeit des Materials erreichten 2672 MPa bzw. 18,0 J/cm2, was einen frühen Sprödbruch verhindern konnte Rollen. Gleichzeitig wird die Verschleißfestigkeit der Hartphase in der Hartlegierung voll ausgenutzt.

Unter der Bedingung, dass die Zähigkeit der Walze erhalten bleibt, wird die Oberfläche der Walze mit Borisierung behandelt, so dass die borierte Schicht fest mit dem Stahlsubstrat verbunden ist und die Oberfläche der Legierung fixiert ist. Die Mikrostruktur und Eigenschaften sind tendenziell konsistent, so dass die Verschleißfestigkeit der Legierung weiter verbessert wird. Industrielle Testergebnisse zeigen, dass die Lebensdauer der Walze mehr als das Zehnfache der Lebensdauer des legierten Werkzeugstahls beträgt und die wirtschaftlichen Vorteile erheblich sind.

9. Probleme, die bestehen

In den letzten Jahren wurde die Hartmetallwalze aufgrund ihrer hervorragenden Leistung häufig in der Stahlproduktion eingesetzt. Bei der Herstellung und Verwendung von Hartlegierungswalzen bestehen jedoch weiterhin folgende Probleme:

(1) Forschung und Entwicklung eines neuen Typs von Hartmetall-Verbundwalzenwellenmaterial. Da die Walzindustrie ständig neue und höhere Anforderungen an die Walzen stellt, können herkömmliche Walzwellenmaterialien aus duktilem Eisen größeren Walzkräften nicht standhalten und mehr Drehmoment übertragen. Zu diesem Zweck müssen Hochleistungs-Hartmetall-Verbundwalzen entwickelt werden. Rollenwellenmaterial.

(2) Bei der Herstellung der Verbundwalze muss die thermische Restspannung, die durch eine Fehlanpassung der Wärmeausdehnung zwischen dem Metall der inneren Schicht und dem Hartmetall der äußeren Schicht verursacht wird, so weit wie möglich verringert oder beseitigt werden. Die thermische Restspannung von Hartmetall ist ein Schlüsselfaktor, der die Lebensdauer der Verbundwalze beeinflusst. Daher sollte der Unterschied im Wärmeausdehnungskoeffizienten zwischen dem inneren Metall und dem äußeren Hartmetall so gering wie möglich sein. Gleichzeitig sollte die Restwärme des Rollenrings berücksichtigt werden. Die Möglichkeit der Wärmebehandlung von Stress.

(3) Da die Rollkraft, das Rollmoment und die Wärmeleitfähigkeit verschiedener Ständer unterschiedlich sind, sollten unterschiedliche Qualitäten von Hartmetallwalzen verwendet werden. Bei der Konstruktion von Walzwerkstoffen aus Hartlegierungen muss sichergestellt werden, dass die Festigkeit, Härte und Schlagzähigkeit der Walzen angemessen aufeinander abgestimmt sind. Eine Datenbank mit verschiedenen Eigenschaften der Legierungsmaterialien sollte erstellt werden, um das Materialdesign der Walze zu optimieren.

(4) Beim Walzprozess wird der Verschleiß der Hartmetallwalze nicht nur durch äußere Bedingungen wie Temperatur, Walzdruck und Wärmeschockbelastung beeinflusst, sondern auch durch innere Faktoren des Hartphasen-WC und der Bindungsphase Co / Co-Ni-. Es gibt ziemlich komplexe physikalische und chemische Reaktionen zwischen Cr. Dies macht die Verschleißsituation komplizierter. Zu diesem Zweck muss die Erforschung des Mechanismus dieses Aspekts verstärkt werden.

10. Schlussfolgerung

Beim Walzen von Draht und Stangen hat die Verwendung von Hartmetallwalzenringen als Ersatz für herkömmliche Walzen aus Gusseisen und legiertem Stahl viele Vorteile gezeigt. Mit der kontinuierlichen Weiterentwicklung der Walzenherstellungstechnologie und der Verwendungstechnologie wird die Verwendung von Hartmetallwalzen weiter zunehmen. Ihre Rolle bei der Walzverarbeitung wird immer wichtiger, und auch ihre Anwendungsaussichten werden sehr breit sein.