Das sogenannte Pulvermetallurgieverfahren besteht darin, aus dem Rohmaterial der herzustellenden Legierung ein Pulver herzustellen und dann die Pulver in einer geeigneten Menge zu mischen und unter Druck zu setzen und zu einer bestimmten Form zu verfestigen. Diese Pulverstücke werden in eine reduzierende Atmosphäre (zum Beispiel Wasserstoff) gebracht, erhitzt und gesintert, um eine Legierung zu bilden. Dies ist eine metallurgische Methode, die sich völlig von der vorherigen Gießmethode unterscheidet.

Das hier erwähnte Sintern kann einfach als Förderung der Agglomeration von Metallkristallkörnern durch Einwirkung von Druckbeaufschlagung und Erwärmung definiert werden. Wir üben mit der Legierungszusammensetzung einen gewissen Druck auf das Pulver aus, um es zu verdichten. Bei hohen Temperaturen haften die eng miteinander verbundenen Pulver aneinander und füllen die Hohlräume allmählich, um eine Legierung mit hoher Dichte zu bilden. Die Erwärmungstemperatur zu diesem Zeitpunkt ist die Schmelztemperatur der niedrigschmelzenden Komponente in der Legierungskomponente. Somit wird der Legierungsblock bei einer Temperatur unterhalb des Schmelzpunktes der gesamten Pulverkomponente gesintert. Dieses Verfahren ähnelt dem Verfahren zum Kombinieren der beiden Verfahren des Schmelzens und Gießens, und seine Eigenschaften liegen nahe an denen von Gusslegierungen. Aus metallographischer Sicht sollte es sich jedoch um einen Zweig von Legierungsgussteilen handeln.

Hartmetall wird nach dieser pulvermetallurgischen Methode hergestellt. Im Allgemeinen werden Pulver wie Wolfram, Kohlenstoff, Kobalt, Titan und Cer zum Chargenmischen verwendet und dann gepresst und gesintert, um eine Legierung zu bilden. Daher wird das Produkt dieses metallurgischen Verfahrens auch als gesintertes Hartmetall oder Hartmetalllegierung bezeichnet. In den letzten Jahren haben sich pulvermetallurgische Methoden sehr schnell entwickelt. Hartmetalle, ölhaltige Legierungen, elektrische Kontakte, metallgebundene Diamantscheiben und spezielle dekorative Metallprodukte werden nach dieser pulvermetallurgischen Methode hergestellt.

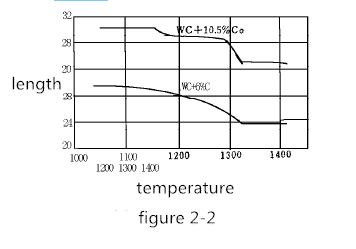

Beispielsweise wird das gepresste Halbzeug mit einer Länge von 30 mm jetzt auf 1000 bis 1400 ° C erhitzt. Die Volumenänderung des gepressten Produkts bei etwa 30 ° C für etwa 5 Minuten ist in Abbildung 2-2 dargestellt. Die Schrumpfung beginnt im Allgemeinen bei 1150 ° C. Im Fall von 6% Co verläuft die Schrumpfung sehr regelmäßig und endet bei ungefähr 1320 ° C. Im Fall von 10% Co bei 1180-1200 ° C wird die Kontraktion vorübergehend unterbrochen. Wenn die Temperatur weiter ansteigt, geht die Schrumpfung schnell voran, und wenn die Temperatur 1300 ° C erreicht, neigt sie dazu, sich auszugleichen.

Da sich danach die Anzahl der Kontaktpunkte der Partikel und die Kontaktfläche merklich erhöht, ist jedes der Partikel in einem Zustand, in dem leicht überschüssige Energie (freie Energie) freigesetzt wird, die von sich selbst gehalten wird. Ab etwa 200 ° C beginnt Kobalt zu diffundieren, und an diesem Punkt beginnt die erste Stufe des Sinterns. Wenn die Temperatur wieder ansteigt, wird β-Co bei etwa 490 ° C in γ-Co umgewandelt. Bei 600 ° C beginnt Kohlenstoff in das Kobalt zu diffundieren und wird zu einer Massenlösung. Je feiner die Wolframcarbidpartikel oder je besser das kobaltbeschichtete Wolframcarbid ist, desto schneller tritt dieses Diffusionsphänomen auf. Diese Diffusion hat den gleichen Effekt wie das Ausüben eines starken Druckdrucks auf den Presskörper. Während des Temperaturanstiegs wird jedoch bei dieser Temperatur fast keine flüssige Phase beobachtet.

In der Nähe dieser Temperatur ist die Biegefestigkeit jedoch signifikant erhöht. Üblicherweise wird eine Härtelegierung aus 6%-Kobalt bei einer Temperatur von etwa 1400 ° C gesintert. Bei dieser Temperatur löst sich WC allmählich in der flüssigen Phase auf, und besonders feines WC löst sich schnell auf, und das große WC hat aufgrund der Schärfe eine große Oberflächenenergie Eckabschnitt. Es ist rund, nachdem es aufgelöst wurde. Infolgedessen wird der Flüssigphasenanteil immer größer, und wenn die Reaktion in die Richtung fortschreitet, in der die freie Energie abnimmt, schrumpft die Legierung und die Poren nehmen allmählich ab. Andererseits tritt in dem Abschnitt, in dem die Wolframcarbidteilchen miteinander in Kontakt stehen, das Phänomen der Volumendiffusion, insbesondere der Oberflächendiffusion, weiterhin auf. Es besteht auch die Möglichkeit, dass sich Carbidpartikel miteinander verbinden. Ferner kann WC auch lokal aus der flüssigen Phase an einem Abschnitt ausfallen, an dem das Wolframcarbid miteinander in Kontakt steht. Infolgedessen haben verschiedene Gründe das Wachstum von Wolframcarbidkörnern ausgelöst, was zu einer dichten Ausrichtung führte. Die Temperatur wird jedoch weiter erhöht, und wenn sie 1600ºC überschreitet, wird Gas innerhalb des Produkts erzeugt, was eine Ausdehnung der Kristallanordnung verursacht. Es wird gesagt, dass das Gas durch die Anwesenheit von Verunreinigungen wie SiO 2 erzeugt wird. Wenn im Gegensatz dazu die Temperatur gesenkt wird, werden die in der flüssigen Phase gelösten WC-Partikel auf den WC-Partikeln mit geringer Oberflächenenergie ausgefällt. Selbst nachdem die flüssige Phase in einem festen Zustand verschwunden ist, scheidet sich das Wolframcarbid weiter ab, bis nur noch 1% übrig bleibt.

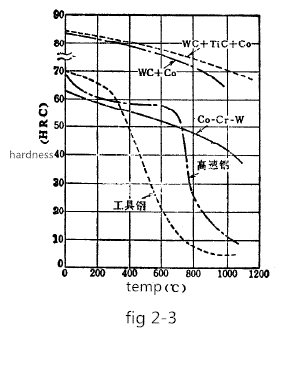

Während des Sinterprozesses bewegt sich das in Form einer Schmelze im Kobalt vorhandene Wolframcarbid eine kleine Strecke und wird an das ungelöste Wolframcarbid gebunden, so dass keine ungleichmäßige Struktur wie eine Gusslegierung entsteht. Der Stahl, der eine große Menge Perlit enthält, wird durch Ausfällung der Kohlenstoffschmelze des Alpha-Eisens gealtert und gehärtet. Im Gegensatz dazu wirken die WC-Partikel während des Sinterprozesses als wirksame Keimbildung, so dass kein Alterungshärtungsphänomen auftritt, so dass die Struktur gleichmäßig und sehr stabil ist, nicht wärmebehandlungsempfindlich ist und sich die Härte selbst bei relativ hohen Werten nicht ändert Temperaturen. Abbildung 2-3 zeigt die Hochtemperaturhärte von Werkzeugstahl, Schnellarbeitsstahl, Gusslegierung, Stellitlegierung (Co-Cr-W) und WC + Co-Hartmetall.