Inspektion von Flanschbefestigungen

1. Dichtung: Stellen Sie während der Installation sicher, dass die Dichtung neu, sauber und trocken ist, und prüfen Sie, ob die Dichtung defekt und beschädigt ist. die alte Dichtung kann nicht wiederverwendet werden; Vergewissern Sie sich vor der Installation, dass Größe und Qualität der verwendeten Dichtung mit der Kennzeichnung des Flansches übereinstimmen.

2.Flansch: Überprüfen Sie vor dem Einbau, ob die Flanschfläche beschädigt ist, wenn Kratzer, Kerben, Schlamm, Korrosion und Grate, Dellen und Kratzer durch die Wasserlinie der Flanschdichtfläche in radialer Richtung verlaufen und die Kratzertiefe mehr als 0,2 beträgt mm, und die Deckfläche mehr als die Hälfte der Breite der Dichtungsdichtfläche beträgt, muss der Flansch ersetzt oder die Dichtfläche aufbereitet und repariert werden; die Position der Auflagefläche der Mutter auf der Rückseite des Flansches sollte parallel und glatt sein; Überprüfen Sie, ob der Flansch ausgerichtet ist, und die Inspektionsmethode muss mit 6.2 der sh3501-2011-Installationsanforderungen für Rohrleitungen übereinstimmen.

3. Bolzen und Mutter: Überprüfen Sie, ob Bolzen und Mutter gemäß den Konstruktionsanforderungen von Ausrüstung und Rohrleitung korrekt verwendet werden. Das Gewinde und die Kontaktfläche müssen frei von Schmutz, Rost, Doppelhaut, Kratzern, Graten, Ablagerungen und anderen äußeren Substanzen sein, die das Drehmoment beim Anziehvorgang beeinflussen. Es ist nicht erlaubt, den Bolzen durch Schweißen oder maschinelle Bearbeitung zu reparieren; mindestens zwei Gewinde müssen außerhalb der Mutter freiliegen, nachdem der Flansch installiert und festgezogen ist;

Schrauben und Muttern müssen vor Gebrauch geschmiert werden, um beim Anziehen von Schrauben einen niedrigen Reibungskoeffizienten zu haben und die Anti-Gleitdraht- und Korrosionsschutzleistung von Schrauben und Muttern zu verbessern; Bolzengewinde, Muttergewinde und Anlagefläche müssen vor der Verwendung von Schmieröl entfettet und getrocknet werden; Für Schraubengewinde, Muttergewinde, Mutterlagerfläche, Unterlegscheibe und Mutterstützfläche am Flansch muss ein einheitliches Schmierverfahren ordnungsgemäß angewendet werden. Schmieröl; Bei Bedarf Hochtemperatur-Gleitmittel verwenden.

Schraubenanzugsmethode

Kein Drehmomentschlüssel oder Hammerschlüssel: geeignet zum Befestigen von Flanschen allgemeiner Geräte und Rohrleitungen, ausgewählt nach Schraubengröße und Flanschdruckstufe. Die Anzugsanforderungen sind wie folgt:

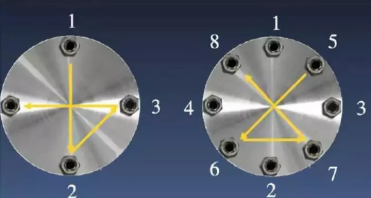

1. Die Wartungseinheit erstellt das Befestigungsschema, befestigt den Flansch symmetrisch und nummeriert die Befestigungsreihenfolge. Siehe Abb. 1 und Abb. 2 für die Nummerierung.

2. Positionieren Sie die Dichtung mit 4 Schrauben an den Positionen 1, 2, 3 und 4, um sicherzustellen, dass sich die Mitte der Spiraldichtung innerhalb der Flanschkante befindet.

3. Ziehen Sie die Positionierschraube von Hand an, setzen Sie dann andere Stiftschrauben ein und gleichen Sie die Last von Hand aus, um sicherzustellen, dass mindestens 2 Gewinde an jedem Ende der Mutter freiliegen.

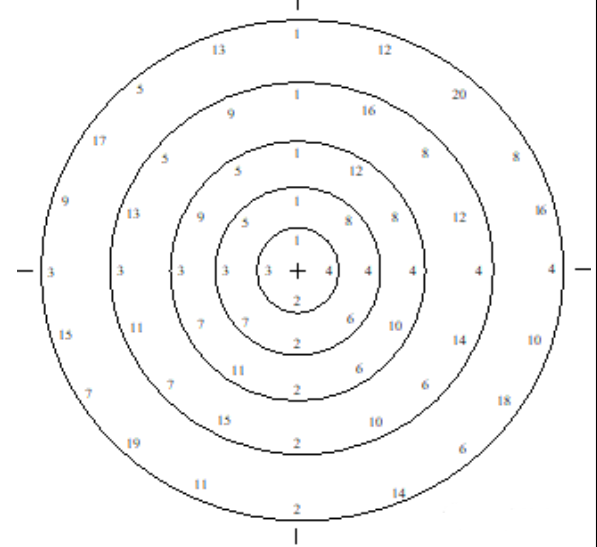

4. Je nach Ausrüstung und Flansch vor Ort sollten die Anziehzeiten (mindestens 3 Mal) und die Schlaglast (Stärke) jedes Anziehens angemessen gemäß der Berechnung des Anziehens eines Kreises bestimmt werden. Die Anzugshämmerlast (Stärke) sollte der Reihe nach von klein nach groß angezogen werden (z. B. 50%, 80%, 100%-Schritte). Die Belastung sollte nicht zu schnell oder zu groß sein, um ein Versagen der Dichtung zu verhindern.

5. Anzugsreihenfolge ohne Drehmomentschlüssel oder Hammerschlüssel jedes Mal:

Ziehen Sie die beiden radial gegenüberliegenden Schrauben mit der angegebenen Schlagkraft (Festigkeit) der Schrauben an;

Befestigen Sie ein weiteres Schraubenpaar etwa 90 Grad entfernt von den beiden vorherigen Schrauben entlang des Umfangs;

Fahren Sie mit dem Anziehen fort, bis alle verbleibenden Schrauben mit einer gegebenen Hammerlast angezogen sind.

Schließlich müssen gemäß 100% Schlaglast (Kraft) alle Schrauben im Uhrzeigersinn oder gegen den Uhrzeigersinn angezogen werden.

Drehmomentschlüssel: geeignet für Hochtemperatur-, Hochdruck-, brennbare und explosive Geräte und Rohrflansche.

Die Anzugsanforderungen sind wie folgt:

1. Die Wartungseinheit muss das Befestigungsschema formulieren, das entsprechende Drehmoment formulieren und die Konstruktionsprüfung gemäß der Schraubenfestigkeit, dem anfänglichen Dichtungsdruck der Dichtung, dem Arbeitsdichtungsdruck, dem mittleren Druck und anderen Parametern durchführen um zu verhindern, dass die Schraube bricht und die Dichtung ihre Elastizität aufgrund der übermäßigen Druckkraft verliert, was zu einem Versagen der Dichtung führt.

2. Befestigen Sie den Flansch symmetrisch und nummerieren Sie die Anzugsreihenfolge. Siehe Abbildung 1 und Abbildung 2 für die Nummerierung.

3. Positionieren Sie die Dichtung mit 4 Schrauben an den Positionen 1, 2, 3 und 4, um sicherzustellen, dass sich die Mitte der Spiraldichtung innerhalb der Flanschkante befindet.

4. Ziehen Sie die Positionierschraube von Hand an, setzen Sie dann andere Stiftschrauben ein und gleichen Sie die Last von Hand aus, um sicherzustellen, dass mindestens 2 Gewinde an jedem Ende der Mutter freiliegen.

5. Je nach Ausrüstung und Flansch vor Ort sollten die Anziehzeiten (mindestens 3 Mal) und jedes Anziehdrehmoment angemessen gemäß der Berechnung des Anziehens eines Kreises bestimmt werden. Das Anzugsdrehmoment sollte abwechselnd von klein nach groß angezogen werden (z. B. 50%, 80%, 100% in Schritten). Die Belastung sollte nicht zu schnell oder zu groß sein, um ein Versagen der Dichtungsdichtung zu verhindern.

6. Anzugsreihenfolge des Drehmomentschlüssels bei jedem Mal:

Ziehen Sie die beiden radial gegenüberliegenden Schrauben mit dem angegebenen Schraubendrehmoment an;

Befestigen Sie ein weiteres Schraubenpaar etwa 90 Grad entfernt von den beiden vorherigen Schrauben entlang des Umfangs;

Fahren Sie mit dem Anziehen fort, bis alle verbleibenden Schrauben mit dem vorgeschriebenen Drehmoment angezogen sind.

7. Ziehen Sie abschließend alle Schrauben im Uhrzeigersinn oder gegen den Uhrzeigersinn gemäß dem Drehmomentwert 100% an.

8. Notieren Sie den Drehmomentwert als Referenz für zukünftige Wartungsarbeiten.

Bolzenstrecker: geeignet für Hochtemperatur-, Hochdruck-, brennbare und explosive Geräte und Rohrflansche.

Die Anzugsanforderungen sind wie folgt:

1. Die Wartungseinheit formuliert das Befestigungsschema, formuliert die entsprechende Dehnkraft und führt die Konstruktionsprüfung gemäß der Schraubenfestigkeit, dem anfänglichen spezifischen Dichtungsdruck der Dichtung, dem spezifischen Arbeitsdruck der Dichtung, dem mittleren Druck und anderen Parametern durch. um zu verhindern, dass die Schraube bricht und die Dichtung ihre Elastizität aufgrund der übermäßigen Druckkraft verliert, was zu einem Versagen der Dichtung führt.

2. Wenn der Schraubendehner einzeln (Schritt für Schritt) die Schraube dehnt und befestigt, sollte er dem Prinzip der Gleichmäßigkeit des Schraubenanzugs folgen und sich auf die Anzugsreihenfolge des Drehmomentschlüssels beziehen.

3. Beim Dehnen und Befestigen der Bolzen sollte die Anzahl der Dehnungen und Befestigungen angemessen bestimmt werden. Der Druck sollte abwechselnd von klein nach groß (wie 50%, 80%, 100%) und gleichmäßig erhöht werden. Jedes Mal, wenn ein bestimmter Druck erhöht wird, sollte der Druck stabilisiert und dann erhöht werden, um eine übermäßige Stoßspannung zu vermeiden und den Vorspanneffekt der Schraube zu beeinträchtigen.

4. Notieren Sie den Druckbeaufschlagungswert als Referenz für zukünftige Wartungsarbeiten.