Der Stromverbrauch beim Metallschneiden wird in Form von Schneidwärme und Reibung ausgedrückt. Diese Faktoren machen das Werkzeug unter schlechten Bearbeitungsbedingungen, mit hoher Oberflächenbelastung und hoher Schnitttemperatur. Der Grund für die hohe Temperatur liegt darin, dass der Span mit hoher Geschwindigkeit an der Stirnfläche des Werkzeugs entlang gleitet, wodurch ein hoher Druck und eine starke Reibung an der Schneidkante entstehen.

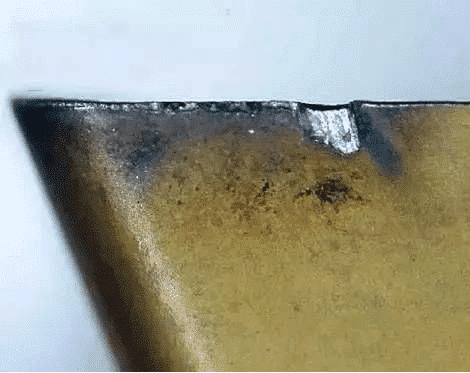

Zusammenbruch

Bei der Bearbeitung trifft die Schneide auf den harten Punkt in der Mikrostruktur des Bauteils oder schneidet intermittierend, was zu Schwankungen der Schnittkraft führen kann. Daher hat das Schneidwerkzeug die Eigenschaften hoher Temperaturbeständigkeit, hoher Zähigkeit, hoher Verschleißfestigkeit und hoher Härte.

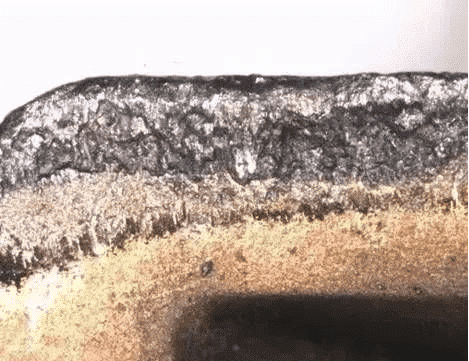

Rillenverschleiß

Im letzten halben Jahrhundert wurde viel Forschungsarbeit geleistet, um die Leistung von Schneidwerkzeugen kontinuierlich zu verbessern. Einer der entscheidenden Faktoren, die die Verschleißrate fast aller Schneidstoffe beeinflussen, ist die bei der Bearbeitung erreichte Schnitttemperatur. Leider ist es schwierig, die Parameter der Schneidtemperaturberechnung zu definieren, aber experimentelle Messungen können die Grundlage für empirische Formeln liefern.

Im Allgemeinen wird davon ausgegangen, dass die gesamte beim Schneidprozess erzeugte Energie in Schneidwärme umgewandelt wird und 80% der Schneidwärme von den Spänen abgeführt wird

Der numerische Wert ändert sich mit einigen Faktoren, und die Schnittgeschwindigkeit ist der Hauptfaktor. Dadurch gelangen etwa 20% der Wärme in das Werkzeug. Selbst wenn kohlenstoffarmer Stahl geschnitten wird, kann die Werkzeugtemperatur 550 ℃ überschreiten, was die höchste Temperatur ist, die HSS aushalten kann. Beim Schneiden von gehärtetem Stahl mit einem CBN-Werkzeug kann die Temperatur von Werkzeug und Span 1000 °C überschreiten.

Zusammenhang zwischen Werkzeugverschleiß und Standzeit

Werkzeugverschleißmuster können in die folgenden Kategorien unterteilt werden:

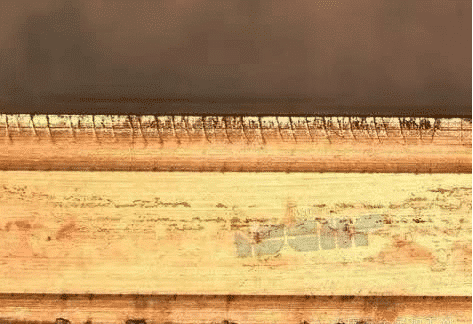

Verschleiß der hinteren Schneidfläche

Rillenverschleiß

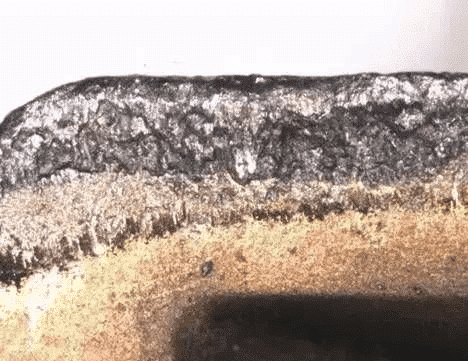

Kraterverschleiß

Zusammenbruch der Schneide

Heißer Riss

Burst-Fehler

Derzeit gibt es in der Branche keine allgemein anerkannte einheitliche Definition der Standzeit. Die Angabe der Standzeit für Werkstückstoff und Schneidtechnologie ist erforderlich. Ein Verfahren zur Quantifizierung der Werkzeuglebensdauer besteht darin, einen akzeptablen maximalen Verschleißwert der Rückseite zu definieren, dh VB oder VBmax.

Verschleiß der hinteren Schneidfläche

Aus mathematischer Sicht kann die Standzeit durch die folgende Formel ausgedrückt werden. Die Taylor-Formel bietet eine gute ungefähre Berechnungsmethode für die Vorhersage der Werkzeuglebensdauer.

Vctn = C, was die allgemeine Form der Taylor-Formel ist. Die relevanten Parameter sind wie folgt:

VC = Schnittgeschwindigkeit

T = Standzeit

D = Schnitttiefe

F = Vorschub

X und y werden experimentell bestimmt. N und C sind durch Experimente oder Erfahrungswerte ermittelte Konstanten. Sie unterscheiden sich durch unterschiedliche Werkzeugmaterialien, Werkstückmaterialien und Vorschübe.

Aus praktischer Sicht sollten drei Schlüsselelemente beachtet werden, um übermäßigen Werkzeugverschleiß einzudämmen und hohe Temperaturen zu überwinden: Substrat, Beschichtung und Schneidkantenbehandlung. Jedes Element hängt mit dem Erfolg oder Misserfolg der Metallzerspanung zusammen. Diese drei Elemente, kombiniert mit der Form der Spanrollnut und dem Verrundungsradius der Werkzeugspitze, bestimmen die anwendbaren Materialien und Anwendungsfälle jedes Werkzeugs. Alle oben genannten Parameter sorgen zusammen für eine lange Lebensdauer des Schneidwerkzeugs und spiegeln schließlich die Wirtschaftlichkeit und Zuverlässigkeit der Verarbeitung wider.

Matrix

Hartmetallwerkzeuge mit Verschleißfestigkeit und Zähigkeit haben ein breiteres Spektrum an Bearbeitungsanwendungen. Werkzeuglieferanten kontrollieren normalerweise den WC-Korngrößenbereich von 0,3 μm bis 5 μm, um die Leistungsfähigkeit der Matrix zu erfassen. Die WC-Korngröße hat einen großen Einfluss auf die Leistung der Werkzeugzerspanung. Je kleiner die WC-Körnung ist, desto verschleißfester ist das Werkzeug; im Gegenteil, je größer die WC-Korngröße ist, desto besser ist die Werkzeugzähigkeit. Die Schaufeln aus ultrafeiner Kornmatrix werden hauptsächlich zur Verarbeitung der verarbeiteten Materialien in der Luft- und Raumfahrtindustrie wie Titanlegierungen, Inconel-Legierungen, Hochtemperaturlegierungen usw. verwendet.

Akkumulationstumor

Zusätzlich kann die Zähigkeit der Matrix deutlich verbessert werden, indem der Kobaltgehalt von 6% auf 12% angepasst wird. Daher muss lediglich die Zusammensetzung des Matrixmaterials den Anforderungen an das Werkzeug hinsichtlich Zähigkeit und Verschleißfestigkeit in der Anwendung der Metallbearbeitung angepasst werden.

Die Eigenschaften der Matrix können nicht nur durch die an die Oberflächenschicht angrenzende kobaltreiche Schicht verbessert werden, sondern auch durch selektives Hinzufügen anderer Arten von Legierungselementen zum Hartmetall, wie z. B. Titankarbid (TIC), Tantalkarbid (TAC), Vanadiumcarbid (VC) und Niobcarbid (NBC). Die kobaltreiche Schicht verbessert die Schneidkantenfestigkeit erheblich, wodurch das Werkzeug eine hervorragende Leistung bei Schruppbearbeitung und intermittierenden Bearbeitungsanwendungen aufweist.

Heißer Riss

Darüber hinaus sollten zur Abstimmung auf das Werkstückmaterial und die spezifischen Verarbeitungsanforderungen die folgenden fünf physikalischen Eigenschaften bei der Auswahl der geeigneten Matrix berücksichtigt werden: Schlagzähigkeit, Querbruchfestigkeit, Druckfestigkeit, Härte und thermische Schlagzähigkeit.

Glasur

Zu den gängigen Beschichtungsmaterialien auf dem Markt gehören derzeit:

Titannitrid (TIN) – normalerweise PVD-Beschichtung, hat die Eigenschaften einer hohen Härte und einer hohen Oxidationsbeständigkeitstemperatur.

Titannitridkarbid (TiCN) – die Zugabe von Kohlenstoff kann die Härte und Selbstschmiereigenschaft der Beschichtung verbessern.

Titan-Aluminium-Nitrid (TiAlN oder AlTiN) – bestehend aus einer Schicht aus Aluminiumoxid, verlängert die Standzeit bei Anwendungen mit hohen Schnitttemperaturen, insbesondere bei Quasi-Trocken-/Trockenschnitt. Im Vergleich zur TiAlN-Beschichtung ist die Oberflächenhärte der Beschichtung aufgrund des unterschiedlichen Verhältnisses von Aluminium zu Titan höher. Dieses Beschichtungsschema ist sehr geeignet für Hochgeschwindigkeitsbearbeitungsanwendungen.

Chromnitrid (CRN) – mit den Vorteilen hoher Härte und hoher Verschleißfestigkeit ist die Lösung der ersten Wahl, um der Spanbildung zu widerstehen.

Diamant (PCD) – hat die beste Verarbeitungsleistung von Nichteisenlegierungsmaterialien, insbesondere für die Verarbeitung von Graphit, Metallmatrix-Verbundwerkstoffen, Aluminiumlegierungen mit hohem Siliziumgehalt und anderen Schleifmaterialien. Es ist überhaupt nicht geeignet, Stahl zu bearbeiten, da die chemische Reaktion die Kombination aus Beschichtung und Substrat zerstört.

Kraterverschleiß

Durch die Analyse der Entwicklung von Beschichtungsmaterialien und des Wachstums der Marktnachfrage in den letzten Jahren können wir sehen, dass PVD-beschichtete Werkzeuge beliebter sind als CVD-beschichtete Werkzeuge. Die Dicke der CVD-Beschichtung variiert im Allgemeinen zwischen 5 und 15 Mikron

Die Dicke der PVD-Beschichtung liegt im Allgemeinen zwischen 2–6 &mgr;m. Wenn eine CVD-Beschichtung auf die obere Oberfläche des Substrats aufgebracht wird, wird bei der CVD-Beschichtung eine Zugspannung erzeugt, während bei der PVD-Beschichtung eine Druckspannung erzeugt wird. Diese beiden Faktoren haben einen erheblichen Einfluss auf die Schneide, insbesondere auf die Werkzeugleistung beim intermittierenden Schneiden oder bei der kontinuierlichen Bearbeitung. Die Zugabe neuer Legierungselemente im Beschichtungsprozess ist nicht nur vorteilhaft, um die Haftung der Beschichtung zu verbessern, sondern auch um die Eigenschaften der Beschichtung zu verbessern.

Schneidkantenbehandlung der Klinge

In vielen Fällen entscheidet die Schneidkantenbehandlung (Passivierung) über Erfolg oder Misserfolg der Bearbeitung. Die Passivierungsparameter werden durch die voreingestellte Anwendung bestimmt. Beispielsweise unterscheidet sich die für die Hochgeschwindigkeitsbearbeitung von Stahl erforderliche Schneidkantenbehandlung grundlegend von der für die Schruppbearbeitung.

Im Allgemeinen erfordert das kontinuierliche Drehen eine Passivierung der Schneidkante, ebenso wie die meisten Fräsarbeiten an Stahl und Gusseisen. Für eine stark intermittierende Bearbeitung ist es notwendig, die Passivierungsparameter zu erhöhen oder die Schneidkante mit negativem T-Fasen anzufasen.

Im Gegensatz dazu ist es bei der Bearbeitung von rostfreiem Stahl oder Superlegierungen erforderlich, die Klinge zu passivieren, um einen kleinen Passivierungsradius zu erhalten, und eine scharfe Schneidkante anzunehmen, da es bei der Bearbeitung solcher Materialien leicht zu einer Spanbildung kommt. Auch bei der Bearbeitung von Aluminium ist eine scharfe Schneide gefragt.

In der Geometrie bietet iska ein breites Spektrum an Klingen mit spiralförmiger Schneide, deren Profil entlang der Achse progressiv um eine Zylinderfläche verteilt ist. Die Richtung der Spiralklinge ähnelt einer Helix. Einer der Vorteile des Spiralkantendesigns besteht darin, den Schneidprozess glatt und übermäßig zu gestalten, Rattern zu reduzieren und eine höhere Oberflächengüte zu erzielen. Darüber hinaus kann die spiralförmige Schneide mehr Schnittlast tragen, was die Schnittkraft reduzieren und gleichzeitig mehr Metall entfernen kann. Ein weiterer Vorteil von spiralförmigen Schneidwerkzeugen ist, dass sie eine längere Standzeit haben, weil sie eine geringere Schnittkraft und Hitze haben.