Wie uns bekannt ist, können Schneidwerkzeuge mit Spitzen auf der Grundlage der Methoden zum Einbringen der Spitzen in die Werkzeuge in Vollwerkzeuge, gelötete Werkzeuge, Werkzeuge mit mechanischer Klemme und Werkzeuge mit Wendeschneidplatten eingeteilt werden. Wir diskutieren hier, welche Wendeschneidplatten für die meisten Bearbeitungszwecke die ideale Wahl sind. Lesen Sie weiter, um eine detailliertere Erklärung zu erhalten, die mit einer Definition von Wendeschneidplatten aus Hartmetall beginnt. Ich hoffe, dass meine Idee eine nützliche Idee ist, um Ihre Branche zu verstehen und Ihre Arbeit zu verbessern.

Was sind Wendeschneidplatten?

Mit Wendeschneidplatten bestückte Werkzeugmaschinen haben sich seitdem erheblich weiterentwickelt.

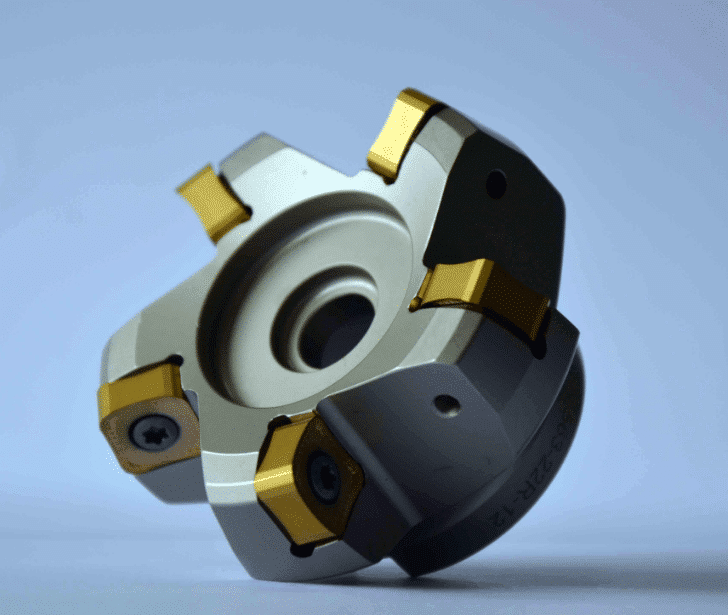

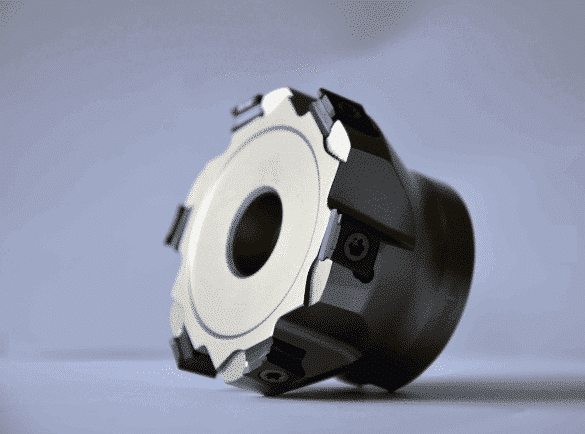

Dabei handelt es sich um eine Art Schneideinsätze, die an einem Werkzeugkörper festgeklemmt werden und über mehrere austauschbare Schneidkanten verfügen.

Vor der Verbreitung von Hartmetalleinsätzen war es immer notwendig, feste Schneidwerkzeuge aus Maschinen zu entfernen, um sie zu schärfen. Rundwerkzeuge sind im Vergleich zu Wendeschneidplatten in der Regel mit einer hohen Anfangsinvestition verbunden. Diese Investition kann langfristig mit der zusätzlichen Möglichkeit des Nachschleifens verlängert werden. Werkzeuglieferanten wie wir entwickeln unsere Schneidprodukte ständig weiter, egal ob es sich um Voll- oder Wendeschneidwerkzeuge handelt, was in diesen Jahren immer mehr unsere Forschungs- und Entwicklungsausgaben verschlingt, da wir denken, dass es für Anwender, die keine Nachschleifmaschinen besitzen, zu rücksichtslos ist.

Deshalb neige ich dazu zu behaupten, dass Wendeschneidplatten eine der großartigen Erfindungen in der Geschichte der Bearbeitungswerkzeuge bis Mitte des 20. Jahrhunderts sind, als sie auf den Markt kamen. Damals hatten Vollhartmetallfräser sicherlich einen sehr festen Platz in manchen Branchen, beispielsweise in der Spritzgussindustrie, und das ist auch heute noch der Fall. Plötzlich sprangen Wendeschneidplatten aus Hartmetall heraus und lösten ein ungelöstes Problem bei Vollschneidwerkzeugen: Mechaniker hatten keine praktische Möglichkeit, als den gesamten Vollbohrer auszutauschen, solange die Spitze abgenutzt oder stumpf war. Wenn Sie einen ganzen Hartmetallbohrer entsorgen, verschwenden Sie tatsächlich eine Menge Geld. Für diesen Fall wurden Wendeschneidplatten entwickelt.

Eigenschaften von Wendeschneidplatten

Wendeschneidplatten bedeuten, dass der wichtigste Vorteil von Wendeschneidplatten die Möglichkeit ist, die Schneidkante zu erneuern, ohne das Schneidwerkzeug aus der Produktion nehmen zu müssen. Wenn ein Austausch erforderlich ist, ist dies zeit- und kosteneffizienter, da nur der Einsatz umgedreht werden muss. Sie müssen die Gesamtgeometrie des Werkzeugs (effektiver Durchmesser, Werkzeuglängenversatz usw.) nicht verändern.

In den meisten Fällen entfernt die entwickelte positive Schneidkante Metall, indem sie das Material durchschneidet, anstatt es abzukratzen. Dieses Profil verringert die Schnittkraft und verringert das Risiko eines Abplatzens der Schneidkante der Wendeschneidplatte.

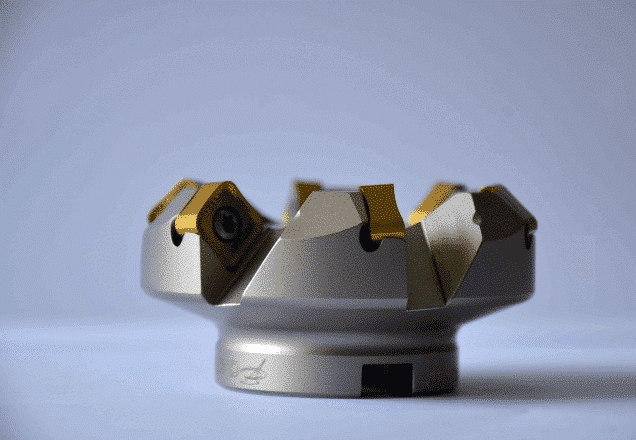

Darüber hinaus sind Geometrie, Substrat und Beschichtung eines Wendeschneidwerkzeugs besser. Der Einsatz von Wendeschneidplatten für spezielle Zwecke bietet das Potenzial, eine höhere Genauigkeit zu erzielen als herkömmliche Spitzen im Allgemeinen. Darüber hinaus ermöglicht die Gesamtkonstruktion dem Maschinenbediener, deutlich kleinere Durchmesser und größere Größen zu erreichen.

Wie wird das gehandhabt?

Wie oben erwähnt, werden Wendeschneidplatten nicht mit dem Werkzeugkörper verlötet oder verschweißt, wodurch eine verringerte Härte oder Risse vermieden werden. Somit wird die Endgenauigkeit des Werkstücks durch Fräser mit weniger Fehlern verbessert. Andererseits hat das Auftragen von Beschichtungen eine ausreichende Steifigkeit der austauschbaren Spitzen im Vergleich zu herkömmlichen Werkzeugspitzen gewährleistet, die nachgeschliffen werden müssen.

Was Wendeschneidplatten bieten…

- Ein Wendeschneidwerkzeug in Verbindung mit der Mehrachsenbewegung einer CNC-Werkzeugmaschine vereinfacht die Erstellung komplexer Formen erheblich und macht spezielle Drehwerkzeuge praktisch überflüssig. Sie müssen lediglich die Spitzen des Bohrers austauschen, anstatt den gesamten Werkzeugeinsatz auszutauschen, der speziell für den jeweiligen Einsatzzweck angepasst wurde.

- Darüber hinaus ist es beim Räumen von Löchern üblich, dass ein CNC-Programmierer zunächst ein Loch mit einem Wendeschneidplattenbohrer bohrt und das Loch dann durch Vergrößern des Bewegungsbereichs der Spindel auf einen größeren Durchmesser schneidet. Daher besteht keine Notwendigkeit, eine vibrationsgedämpfte Bohrstange zu verwenden, was einen weiteren Kostenaufwand darstellt.

- Wendeschneidplatten sind toleranter, selbst wenn es zu einer Fehlausrichtung von Werkzeugstange und Spindel kommt.

- Alle von großen Schneidwerkzeugherstellern hergestellten Wendeschneidplatten entsprechen der ISO- oder ANSI-Norm. Es ist für Sie relativ bequem, alle benötigten Wechselspitzen schnell zu finden.

- Eine Reihe von Fräserkörpern, die verschiedene Einsätze implementieren, reduziert den Werkzeugbestand und bietet gleichzeitig viel Flexibilität bei der Werkzeugnutzung sowohl für CNC-Programmierer als auch für Bediener. Insbesondere für Bediener und Maschinisten erspart es eine Menge Ausfallzeit, Werkzeugbits nachzuschärfen, so wie Sie es mit massiven oder gelöteten Werkzeugen tun. Alle indexierbaren Werkzeugspitzen können weggeworfen werden und Sie müssen sich keine Sorgen über das Risiko einer falschen Umformung Ihrer Spitzen machen.

Zusammenfassend sind die Hauptvorteile von Wendeschneidplattenfräsern kürzere Zyklus- und Ausfallzeiten, ein geringerer Werkzeugbestand und eine verbesserte Teilequalität.

Ihr einziges Anliegen ist es, genau zu wissen, welche Geometrie und welches Werkzeugmaterial für das bearbeitete Werkstück optimal ist.

Fazit

Sowohl Vollwerkzeuge als auch Wendeschneidwerkzeuge haben je nach Werkstückmaterial, Einsatz und Benutzeranforderungen ihre eigenen Vorteile. Jeder von ihnen entwickelt und verbessert sich ständig weiter, da die gesamte Branche weiterhin Standardisierung, geringere Lagerbestände, höhere Arbeitseffizienz, längere Werkzeugstandzeiten und universelle Werkzeuglösungen fordert. Die Schneidwerkzeugtechnologie wird mit dem Fortschritt weiter verbessert und veraltete Schneidwerkzeuge ersetzen Werkzeuge in seinem Produktkatalog.