El novato en la operación de la máquina CNC a menudo hace que el CNC se golpee. Es un entendimiento muy erróneo y dañino escuchar a menudo a otros decir que no se puede aprender a operar una máquina herramienta sin golpear la máquina.

La protuberancia CNC tiene un gran daño en la precisión de las máquinas herramienta, y el impacto en los diferentes tipos de máquinas herramienta también es diferente. En términos generales, la máquina herramienta con poca rigidez tiene un mayor impacto, y la máquina herramienta con estructura de pórtico con gran rigidez tiene un impacto menor bajo la misma fuerza de impacto. Si la máquina herramienta es una estructura en voladizo y el eje es una estructura de máquina herramienta instalada en un eje giratorio, una vez que la máquina herramienta choca, el impacto en la precisión de la máquina herramienta es fatal. Por lo tanto, para las máquinas herramienta CNC de alta precisión, la colisión debe eliminarse por completo. Siempre que el operador controle cuidadosamente ciertos métodos anticolisión, la colisión se puede prevenir y prevenir por completo.

Desde la perspectiva del proceso de operación de procesamiento, el procesamiento de máquinas herramienta NC se puede dividir en tres módulos: programación, configuración de herramientas y procesamiento automático. Entre ellos, la programación y el reglaje de herramientas son trabajos preparatorios para las operaciones de mecanizado. En el mecanizado práctico se mostrará si la programación es correcta, si los parámetros de corte seleccionados son razonables y si la entrada de los parámetros de configuración de la herramienta es precisa. Por lo tanto, para garantizar la precisión de la operación de procesamiento de la máquina herramienta NC, generalmente es necesario detener el procesamiento de prueba para probar si hay problemas en el procesamiento automático de la máquina herramienta NC. En el procesamiento de prueba, seguir estrictamente el principio de procesamiento de "tres miradas, dos necesidades y una parada" puede reducir en gran medida el problema de colisión en la operación de la máquina herramienta.

Tres miradas sobre la protuberancia CNC

Primero mira el programa

Todas las operaciones de las máquinas herramienta CNC están controladas por instrucciones del programa. Después de verificar las instrucciones y los nombres de los programas, descubra los problemas existentes y corríjalos a tiempo. Al verificar el programa, para evitar la inspección repetida o la inspección perdida, debemos seguir un cierto orden de inspección: primero, desde la perspectiva del nombre del programa, porque la finalización de la operación NC básica requiere una gran cantidad de instrucciones del programa para detener control, una gran cantidad de archivos de programa también se almacenarán en el sistema de la microcomputadora de un solo chip, y el nombre del programa se reducirá de forma automática, especialmente preste atención al sufijo del nombre del programa y el formato del programa; En segundo lugar, verifique el fragmento del programa. Se aplica simulación de software de computadora para detectar si hay errores en las declaraciones detalladas del programa. Si hay un problema en la lógica superior e inferior de la escritura de declaraciones, el software de simulación señalará automáticamente los problemas existentes, para que los programadores puedan detener la corrección del programa a tiempo hasta que no haya ningún problema en el programa operativo.

En segundo lugar, mire las coordenadas de la pieza de trabajo.

La información detallada, como la coordenada de la máquina y la coordenada de la pieza de trabajo de la herramienta actual, se mostrará en la pantalla. Cuando detenga la inspección, preste atención a comparar el valor de la pantalla con la posición real de la punta de la herramienta para asegurarse de que los valores de las coordenadas entre los dos puedan corresponder uno por uno. Debido a la influencia de los accesorios de la máquina herramienta, el desgaste de la herramienta y otros factores, las coordenadas de la pieza de trabajo a menudo tienen ciertos errores. Si el error excede el rango de especificación, afectará el progreso del procesamiento de la máquina herramienta y causará problemas de colisión. Por lo tanto, a través de la comparación de las coordenadas de la pieza de trabajo, este problema se puede prevenir de manera efectiva.

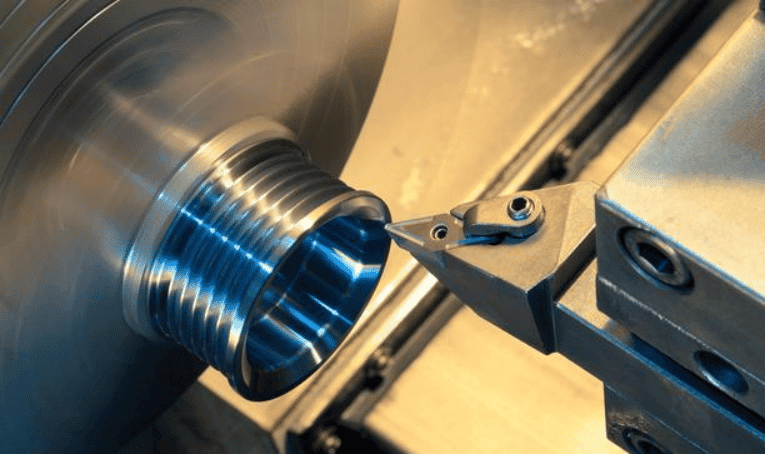

Tercero, mira la posición de la punta del cuchillo.

Las operaciones de mecanizado y corte de la máquina herramienta NC se completan con la herramienta, por lo que al detener la inspección de la máquina herramienta, debemos centrarnos en verificar la posición de la punta de la herramienta. La punta de la herramienta mostrará desgaste después de ser utilizada durante un período de tiempo. Con la premisa de no afectar la calidad de mecanizado de la máquina herramienta, el operador de la máquina herramienta debe ajustar regularmente la posición de la herramienta para evitar que la herramienta choque con la pieza de trabajo o el mandril. Además, también es necesario comparar la posición práctica de la punta de la herramienta con los datos que se muestran en la pantalla. Si hay un gran error entre los dos valores, la operación de procesamiento también debe detenerse y la herramienta debe salir después del apagado y luego volver a instalarse y ajustarse.

Dos puntos sobre el golpe cnc

Primera ejecución en una sola etapa

Las máquinas herramienta CNC tienen la función de ejecución SBL de una sola etapa. Después de iniciar esta función, cada vez que la microcomputadora de un solo chip complete un programa de control, finalizará automáticamente la operación de procesamiento. Se requiere que el operador de máquinas herramienta CNC inicie manualmente el siguiente programa para iniciar la operación de procesamiento. La ventaja de la ejecución de una sola etapa es que brinda a los operadores suficiente tiempo de inspección, incluida la inspección de herramientas, la inspección de coordenadas y la inspección de programas, para evitar en gran medida la ocurrencia de accidentes por colisión. Aunque la ejecución de una sola etapa reduce la eficiencia de procesamiento de las máquinas herramienta CNC, puede mejorar significativamente la calidad del procesamiento y evitar problemas de colisión. Por el contrario, su efecto de procesamiento general es mejor.

Segundo, bajo aumento

Al ajustar la perilla de ajuste de velocidad de la máquina herramienta NC y reducir la velocidad de avance de la herramienta, puede verificar si la posición de la punta de la herramienta y el valor de visualización de coordenadas son diferentes antes de que la herramienta deje de mecanizar la pieza de trabajo. Si los dos valores son diferentes, puede apagar el equipo a tiempo para evitar problemas de colisión. Especialmente en el mecanizado del agujero interior de la pieza, es fácil presentar el error de alimentación o retirada de la herramienta, lo que no solo afecta la calidad del mecanizado del agujero interior, sino que también conduce a la desviación grave del tamaño del agujero interior. de la pieza de trabajo, y también presenta los problemas de pinchazos y colisiones de cuchillas. Por lo tanto, la selección de una velocidad de procesamiento de baja magnificación puede prevenir de manera efectiva los problemas de procesamiento anteriores.

Una parada

Para ser precisos, debe suspenderse repetidamente en el proceso de procesamiento automático. Después de una pausa, el operador puede observar la visualización de la posición de la punta de la herramienta y las coordenadas de la pantalla, especialmente cuando la viruta se envuelve en la pieza de trabajo o la herramienta, puede presionar la tecla de parada del ciclo y usar este período de tiempo para tratar con los problemas en el procesamiento de la máquina herramienta NC, para evitar errores por pánico en la operación.

Además, antes de la operación, el operador debe recibir capacitación en seguridad para la operación de la máquina herramienta. Cada tipo de máquina herramienta debe tener procedimientos de operación de seguridad. El operador debe recibir capacitación sistemática en operación y seguridad, y puede trabajar en la máquina herramienta solo después de poseer una licencia de trabajo calificada. Antes de trabajar, debe conocer la ubicación del extintor de incendios y controlar el método de aplicación del extintor de incendios. La posición del interruptor de presión de aire de la máquina herramienta, la posición del interruptor de la potencia de entrada de la máquina herramienta y la posición de la estación de trabajo hidráulica deben controlar el método de apagado de emergencia. Para la amoladora que usa aceite refrigerante, el extintor de incendios debe colocarse a menos de tres metros de la máquina herramienta.