El fluido de corte (refrigerante) es un tipo de líquido industrial que se utiliza en el proceso de corte y rectificado de metales para enfriar y lubricar herramientas de corte y piezas de trabajo. El fluido de corte está compuesto por una variedad de aditivos súper funcionales, que se combinan científicamente. También tiene un buen rendimiento de enfriamiento, rendimiento de lubricación, rendimiento a prueba de herrumbre, función de eliminación y limpieza de aceite, función anticorrosión y características de fácil dilución. Supera las deficiencias del emulsionante a base de jabón tradicional, como el olor fácil en verano, la dilución difícil en invierno y el efecto antioxidante deficiente, y no tiene efectos adversos en la pintura de torneado. Es adecuado para el corte y rectificado de metales ferrosos y es el producto de rectificado líder en la actualidad. El fluido de corte es superior al aceite saponificado en todos los indicadores. Tiene buenas características de lubricación, enfriamiento, limpieza, a prueba de herrumbre y tiene las características de no tóxico, inodoro, no corrosivo para el cuerpo humano, no corrosivo para el equipo, no contaminante para el medio ambiente, etc.

Desarrollo historico

Fluidos de corte La historia del uso humano de fluidos de corte se remonta a la antigüedad. Cuando las personas muelen piedra, cobre y hierro, saben que el riego puede mejorar la eficiencia y la calidad. El aceite de oliva se usaba para girar piezas fundidas de bombas de pistón en la antigua Roma, y la mantequilla y el agua se usaban para pulir armaduras de metal en el siglo XVI. Desde que John Wilkinson desarrolló una máquina perforadora para procesar el cilindro de la máquina de vapor Watt en 1775, ha aparecido la aplicación de agua y aceite en el corte de metales. Después de un largo período de desarrollo en 1860, aparecieron una tras otra varias máquinas herramienta, como torneado, fresado, cepillado, rectificado, procesamiento de engranajes y procesamiento de roscas, lo que también marcó el comienzo de la aplicación a gran escala de fluidos de corte.

En la década de 1980, los científicos estadounidenses comenzaron a evaluar los fluidos de corte. FW Taylor descubrió y explicó el fenómeno y el mecanismo por el cual la velocidad de corte puede incrementarse en 30%~40% usando una bomba para suministrar una solución acuosa de carbonato de sodio. En vista del hecho de que el material de la herramienta utilizado en ese momento era acero al carbono para herramientas y la función principal del fluido de corte era el enfriamiento, se propuso el término "refrigerante". Desde entonces, los fluidos de corte se denominan lubricantes refrigerantes.

Con la mejora continua de la comprensión de las personas sobre el fluido de corte y el enriquecimiento de la experiencia práctica, se descubrió que se puede obtener una buena superficie mecanizada inyectando un agente de aceite en el área de corte. Al principio, la gente usaba aceites animales y vegetales como fluido de corte, pero los aceites animales y vegetales son fáciles de deteriorar y tienen un período de uso corto. A principios del siglo XX, la gente comenzó a extraer aceite lubricante del petróleo crudo e inventó varios aditivos lubricantes con un rendimiento excelente. Después de la Primera Guerra Mundial, comenzó la investigación y el uso de aceite mineral y aceite compuesto de aceite animal y vegetal. En 1924, se patentó el aceite de corte que contenía azufre y cloro y se aplicó al procesamiento pesado de corte, brochado, roscado y engranajes.

El desarrollo de materiales para herramientas ha promovido el desarrollo de fluidos de corte. En 1898, se inventó el acero de alta velocidad y la velocidad de corte es de 2 a 4 veces mayor que antes. El carburo cementado se desarrolló por primera vez en Alemania en 1927. La velocidad de corte del carburo cementado es de 2 a 5 veces mayor que la del acero de alta velocidad. Con la mejora continua de la temperatura de corte, el rendimiento de enfriamiento del fluido de corte a base de aceite no puede cumplir completamente con los requisitos de corte. En ese momento, la gente comenzó a prestar más atención a las ventajas del fluido de corte a base de agua. La emulsión de aceite en agua se produjo en 1915 y se convirtió en el fluido de corte preferido para corte pesado en 1920. En 1945, se desarrolló en los Estados Unidos el primer fluido de corte sintético sin aceite. Cimcool Cincinnati Milling Machine Company (más tarde rebautizada como Cincinnati-Mulchrone) tomó la iniciativa en el desarrollo de un fluido para corte de metales totalmente sintético en todo el mundo y marcó el producto con un color rosa único. CIMCOOL es revolucionario. En 1945, solo se disponía de emulsificantes de aceite puro y similares a la leche como fluidos de corte. Debido a que CIMCOOL es un producto a base de agua, su rendimiento de enfriamiento es el doble que el del aceite puro. A diferencia del aceite, CIMCOOL no produce humo, no presenta riesgo de incendio y limpia las piezas después del procesamiento. Similar a la fase líquida emulsionada, CIMCOOL mantiene un excelente rendimiento de enfriamiento. Con el exclusivo lubricante sintético químico, se desarrolla su lubricación, lo que permite una mayor velocidad de corte y mejora la vida útil de la herramienta. CIMCOOL presenta una alta resistencia al ataque bacteriano y su transparencia es aceptable para la industria. CIMCOOL es un importante paso adelante en el campo de la tecnología de fluidos para metalurgia. Otras empresas han recurrido a los fluidos químicos para trabajar metales para promover el desarrollo de la tecnología de fluidos de corte. Con el mayor desarrollo de la tecnología de fabricación avanzada y la mejora de la conciencia de las personas sobre la protección del medio ambiente, se han presentado nuevos requisitos para la tecnología de fluidos de corte, lo que promoverá el desarrollo de la tecnología de fluidos de corte a un campo superior.

Clasificación principal

Los fluidos de corte a base de agua se pueden dividir en una emulsión, fluidos de corte semisintéticos y fluidos de corte totalmente sintéticos.

La clasificación de los fluidos de corte emulsionables, semisintéticos y totalmente sintéticos generalmente depende de los tipos de aceites base en los productos: los fluidos de corte emulsionables son fluidos de corte solubles en agua que solo usan aceite mineral como aceite base; los fluidos de corte semisintéticos son fluidos de corte solubles en agua que contienen aceite mineral y aceite base sintético químico; y los fluidos de corte completamente sintéticos son fluidos de corte solubles en agua que usan solo aceite base sintético químico (es decir, sin aceite mineral).

Cada tipo de fluido de corte contendrá varios aditivos además del aceite base: inhibidor de óxido, pasivador de corrosión de metales no ferrosos, antiespumante, etc.

Algunos fabricantes tendrán la clasificación de microemulsiones; generalmente se consideran categorías entre los fluidos de corte de emulsión y semisintéticos.

El diluyente de la emulsión tiene un aspecto blanco lechoso. el diluyente de la solución semisintética suele ser translúcido y algunos productos son parcialmente de color blanco lechoso; el diluyente de la solución sintética total suele ser completamente transparente, como el agua o con un ligero color.

Usos principales

Lubricación plegable

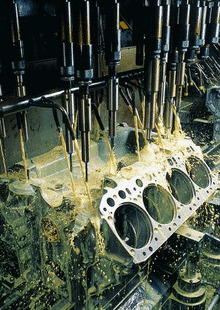

La lubricación de los fluidos de corte de metales (denominados fluidos de corte) en el proceso de corte puede reducir la fricción entre la cara de desprendimiento y las virutas, la cara del flanco y la superficie mecanizada, y formar parte de la película de lubricación, lo que reduce el consumo de corte. fuerza, fricción y potencia, reduciendo la temperatura de la superficie y el desgaste de la herramienta de la parte de fricción entre la herramienta y la pieza en bruto, y mejorando el rendimiento de corte de los materiales de la pieza. En el proceso de molienda, después de agregar el fluido de molienda, el fluido de molienda se infiltra en la pieza de trabajo de grano de la muela abrasiva y los desechos de arena para formar una película de lubricación, que reduce la fricción entre las interfaces, evita que el borde de corte abrasivo se desgaste y se adhiera a las virutas. , reduce así la fuerza de rectificado y el calor por fricción, y mejora la durabilidad de la muela abrasiva y la calidad de la superficie de la pieza de trabajo.

refrigeración plegable

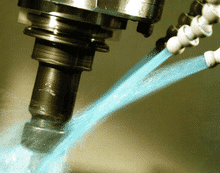

El efecto de enfriamiento del fluido de corte se produce a través de la convección y la vaporización entre la herramienta de corte (o muela abrasiva), las virutas y la pieza de trabajo calentada por el corte, lo que elimina el calor de corte de la herramienta y la pieza de trabajo, lo que reduce efectivamente la temperatura de corte, reduce la deformación térmica de la pieza de trabajo y herramienta, manteniendo la dureza de la herramienta, mejorando la precisión de mecanizado y la durabilidad de la herramienta. El rendimiento de enfriamiento del fluido de corte está relacionado con su conductividad térmica, calor específico, calor de vaporización y viscosidad (o fluidez). La conductividad térmica y el calor específico del agua son más altos que los del aceite, por lo que el rendimiento de enfriamiento del agua es mejor que el del aceite.

Limpieza plegable

En el proceso de corte de metales, se requiere fluido de corte para tener un buen efecto de limpieza. Elimine las virutas generadas, las virutas abrasivas, el polvo de hierro, el aceite y las partículas de arena, evite la contaminación de las máquinas herramienta, las piezas de trabajo y las herramientas, y mantenga afilado el filo de las herramientas o las muelas abrasivas, sin afectar el efecto de corte. Para el aceite de corte a base de aceite, cuanto menor sea la viscosidad, mayor será la capacidad de limpieza. Especialmente para cortar aceite que contiene queroseno, aceite diesel y otros componentes livianos, mejor será la permeabilidad y el rendimiento de limpieza. El fluido de corte a base de agua que contiene surfactante tiene un mejor efecto de limpieza porque puede formar una película de adsorción en la superficie, evitar que las partículas y el lodo se adhieran a las piezas de trabajo, las herramientas y las muelas abrasivas. Al mismo tiempo, puede penetrar en la interfaz entre las partículas y el lodo, separarlo de la interfaz, eliminarlo con fluido de corte y mantener la interfaz limpia.

antioxidante plegable

En el proceso de corte de metales, la pieza de trabajo debe corroerse por el contacto con medios corrosivos como el cemento producido por la descomposición u oxidación del medio ambiental y los componentes del fluido de corte, y la superficie de las piezas de la máquina herramienta en contacto con el fluido de corte se corroerá en consecuencia. Además, cuando la pieza de trabajo se almacena temporalmente después del procesamiento o en el proceso de flujo entre los procedimientos de trabajo, también se requiere que el fluido de corte tenga cierta capacidad antioxidante para evitar la corrosión del metal causada por los medios ambientales y el fluido de corte residual. como lodos y otras sustancias corrosivas. Especialmente en la temporada húmeda y lluviosa en el sur de China, se debe prestar más atención a las medidas de prevención de la oxidación entre procesos.

doblar otros

Además de las cuatro funciones anteriores, el fluido de corte utilizado debe tener una buena estabilidad y no se producirán fenómenos de precipitación o estratificación, precipitación de aceite, precipitación de jabón y envejecimiento durante el almacenamiento y el uso. Tiene una cierta resistencia a las bacterias y los hongos, y no es fácil que crezcan hongos y se biodegrade, lo que provoca olor y deterioro. No daña las partes pintadas, no daña el cuerpo humano, no tiene olores irritantes. Sin humo, niebla o menos humo durante el uso. Es fácil de recuperar, baja contaminación y fácil de tratar las aguas residuales vertidas. Después del tratamiento, puede cumplir con los estándares nacionales para la descarga de aguas residuales industriales.

Diferencia entre fluidos de corte

El fluido de corte a base de aceite tiene buena lubricidad y pobre efecto de enfriamiento. El rendimiento de lubricación del fluido de corte a base de agua y el fluido de corte a base de aceite es relativamente bajo y el efecto de enfriamiento es mejor. El corte lento requiere una fuerte lubricidad del fluido de corte. En términos generales, el aceite de corte se utiliza cuando la velocidad de corte es inferior a 30 m/min.

El aceite de corte que contiene aditivos de extrema presión es eficaz cuando la velocidad de corte no supera los 60 m/min para cualquier material. En el corte de alta velocidad, debido al alto poder calorífico y al pobre efecto de transferencia de calor del fluido de corte a base de aceite, la temperatura en el área de corte será demasiado alta, lo que generará humo y fuego en el aceite de corte, y porque la temperatura de la pieza de trabajo es demasiado alta, se producirá una deformación térmica, lo que afectará la precisión del procesamiento de la pieza de trabajo, por lo que a menudo se utiliza un fluido de corte a base de agua.

La emulsión combina la lubricidad y la resistencia a la oxidación del aceite con la excelente capacidad de enfriamiento del agua y tiene un buen rendimiento de lubricación y enfriamiento, por lo que es muy eficaz para el corte de metales a alta velocidad y baja presión que genera mucho calor. En comparación con el fluido de corte a base de aceite, las ventajas del emulsionante son una mayor disipación de calor, la limpieza, la economía que brinda la dilución en agua y la salud y seguridad de los operadores, lo que los hace felices de usar. De hecho, además de los materiales particularmente difíciles, el emulsionante se puede utilizar para casi todos los cortes de carga ligera y media y la mayoría de los procesos de carga pesada. El emulsionante también se puede utilizar para todos los procesos de rectificado, excepto el rectificado de roscas, el rectificado de ranuras y otros rectificados complejos. La desventaja del emulsionante es que es fácil que las bacterias y el moho se multipliquen y hagan que los componentes efectivos del emulsionante produzcan descomposición química y olor. Deterioro, por lo que generalmente se debe agregar a los fungicidas orgánicos tóxicos.

Las ventajas del fluido de corte químico sintético son la economía, la rápida disipación del calor, la gran limpieza y la excelente visibilidad de la pieza de trabajo. Es fácil controlar el tamaño del procesamiento. Su estabilidad y capacidad anticorrupción son mejores que las del fluido emulsionado. La mala lubricación provocará la adherencia y el desgaste de las partes móviles de las máquinas herramienta. Además, los residuos pegajosos dejados por la síntesis química afectarán el movimiento de las piezas de la máquina y provocarán oxidación en las superficies superpuestas de estas piezas.

En general, el fluido de corte a base de agua debe seleccionarse en las siguientes circunstancias:

1. Peligros potenciales de incendio de los fluidos de corte a base de aceite;

2. El corte de alta velocidad y alimentación grande hace que el área de corte exceda la temperatura alta, el humo es intenso y existe peligro de incendio.

3. Teniendo en cuenta el proceso del primero y el segundo, es necesario utilizar fluido de corte a base de agua.

4. Esperamos aliviar la contaminación y la suciedad alrededor de la máquina herramienta causada por salpicaduras de aceite, protección y difusión de neblina de aceite, para mantener limpio el entorno operativo.

Teniendo en cuenta el precio, los fluidos de corte generales a base de agua pueden cumplir con los requisitos de uso y reducir en gran medida el costo de los fluidos de corte cuando los requisitos de calidad superficial de algunos materiales fáciles de procesar no son altos.

Cuando la durabilidad de las herramientas de corte toma una gran proporción de la economía del corte (como el alto precio de las herramientas de corte, la dificultad de rectificar las herramientas, el largo tiempo de carga y descarga de asistencia), la alta precisión de las máquinas herramienta, absolutamente no permitiendo que el agua se mezcle (para evitar la corrosión), la fácil confabulación del sistema de lubricación y el sistema de enfriamiento de las máquinas herramienta, así como las ocasiones sin equipos y condiciones de tratamiento de líquidos residuales. Se debe considerar el uso de fluidos de corte a base de aceite.

Ámbito de aplicación

Acero para herramientas plegable

Su temperatura de resistencia al calor es de aproximadamente 200 a 300 C. Solo se puede usar para cortar materiales generales y perderá dureza a altas temperaturas. Debido a la baja resistencia al calor de este tipo de herramienta, se requiere que el efecto de enfriamiento del refrigerante sea mejor y, en general, es apropiado usar un emulsionante.

Acero de alta velocidad plegable

Este material es una aleación de acero de alto grado a base de cromo, níquel, tungsteno, molibdeno y vanadio (algunos también contienen aluminio). Su resistencia al calor es obviamente más alta que la del acero para herramientas, y la temperatura máxima permitida puede alcanzar los 600 C. En comparación con otros metales y cerámicas resistentes a altas temperaturas, el acero rápido tiene una serie de ventajas, especialmente su alta tenacidad, adecuado para pieza de trabajo de geometría compleja y corte continuo, y el acero de alta velocidad tiene buena maquinabilidad y es fácil de aceptar a precio. Se recomienda un fluido de corte o emulsionante a base de aceite para cortes de baja y media velocidad con herramientas de acero de alta velocidad. En el corte de alta velocidad, el fluido de corte a base de agua es adecuado debido a su alto poder calorífico. Si se utiliza fluido de corte a base de aceite, producirá más neblina de aceite, contaminará el medio ambiente y causará fácilmente quemaduras en la pieza de trabajo, reducirá la calidad del procesamiento y aumentará el desgaste de la herramienta.

Carburo cementado plegado

El carburo cementado utilizado para herramientas de corte está compuesto por carburo de tungsteno (WC), carburo de titanio (TiC), carburo de tantalio (TaC) y cobalto 5-10%. Su dureza es muy superior a la del acero rápido. La temperatura de trabajo máxima permitida puede alcanzar los 1000 C. Tiene una excelente resistencia al desgaste y puede reducir el fenómeno de unión entre las virutas cuando se procesan materiales de acero. Al elegir el fluido de corte, se debe considerar la sensibilidad del carburo cementado al calor repentino, de modo que la herramienta se pueda calentar de la manera más uniforme posible, de lo contrario, el filo de corte colapsará. El corte en seco se usa a menudo en el procesamiento de materiales generales, pero en el corte en seco, el aumento de temperatura más alto de la pieza de trabajo hace que la pieza de trabajo sea propensa a la deformación térmica y afecta la precisión del procesamiento de la pieza de trabajo. Además, el corte sin lubricante puede aumentar el consumo de energía y acelerar el desgaste de la herramienta debido a la alta resistencia al corte. Las herramientas de corte de carburo cementado son caras, por lo que, desde el punto de vista económico, el corte en seco tampoco es económico. Al elegir un fluido de corte, la conductividad térmica del fluido de corte general a base de aceite es baja, por lo que el riesgo de que la herramienta se enfríe repentinamente es menor que el del fluido de corte a base de agua, por lo que el fluido de corte a base de aceite que contiene aditivos antidesgaste es generalmente adecuado . Al cortar con refrigerante, se debe prestar atención al enfriamiento uniforme de la herramienta. Antes de cortar, es mejor usar el refrigerante por adelantado para enfriar la herramienta. Para el corte a alta velocidad, el área de corte debe rociarse con fluido de corte de gran caudal para evitar la irregularidad térmica de la herramienta y el colapso del borde y para reducir la contaminación por hollín causada por la evaporación debido a la temperatura excesiva.

Cerámica plegada

La alúmina, el metal y el carburo se sinterizan a alta temperatura. La resistencia al desgaste de este material a alta temperatura es mejor que la del carburo cementado. El corte en seco generalmente se usa, pero el fluido de corte a base de agua se usa a menudo teniendo en cuenta el enfriamiento uniforme y evitando la temperatura excesiva.

diamante plegado

Tiene una dureza muy alta y se utiliza generalmente en el corte. Para evitar el exceso de temperatura, en muchos casos se utilizan fluidos de corte en base agua, al igual que la cerámica.