Tendencia automotriz ligera acompañada de aleación de aluminio

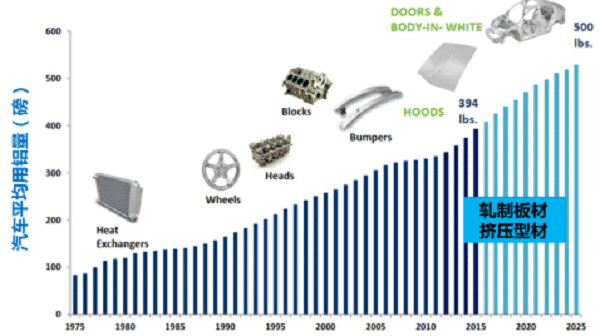

Figura 1. Cambios en la cantidad promedio de aluminio utilizado en automóviles europeos

Hoy en día, el término “ligero” ha evolucionado de la terminología de la industria automotriz al vocabulario de alta frecuencia en las noticias de los medios. En “Made in China 2025”, el peso ligero también se considera una dirección importante para el desarrollo de la industria del automóvil. En pocas palabras, aligerar es reducir el peso del vehículo tanto como sea posible mientras se garantiza la resistencia y la seguridad del vehículo, mejorando así la potencia del vehículo, reduciendo el consumo de combustible y reduciendo la contaminación del escape. En los últimos años, a medida que los requisitos de protección ambiental y conservación de energía se han vuelto más estrictos, el aligeramiento de automóviles se ha convertido en una tendencia imparable en el desarrollo de los automóviles del mundo. Según la Asociación Europea del Aluminio, cada 100 kg de calidad de automóvil puede ahorrar 0,6 l de combustible por cada 100 kilómetros y reducir las emisiones de CO2800-900 g. El aluminio tiene una densidad de solo 1/3 del acero y tiene buena plasticidad y recuperación. Es un material ligero ideal para automóviles. Durante la primera crisis del petróleo de la década de 1970, ante el aumento de los precios del petróleo, los fabricantes de automóviles de todo el mundo intentaron utilizar aleaciones de aluminio para fabricar radiadores, culatas y parachoques de acero. Eficiencia de combustible. Desde entonces, la proporción de aleaciones de aluminio en los automóviles ha ido en aumento. Según los datos de investigación publicados por la famosa consultora Ducker Worldwide, el consumo medio de aluminio en los coches europeos se ha triplicado desde 1990, pasando de 50 kg a los 151 kg actuales, y aumentará hasta los 196 kg en 2025.

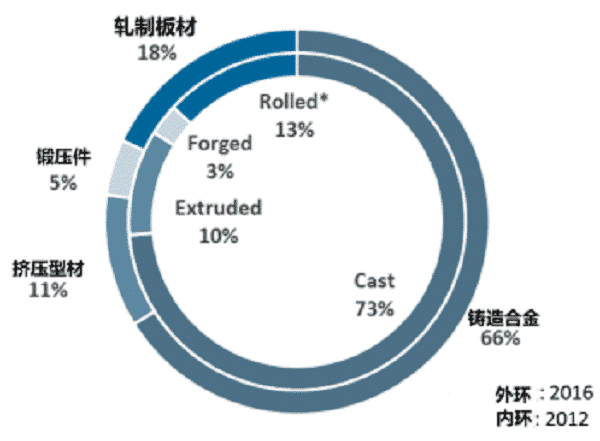

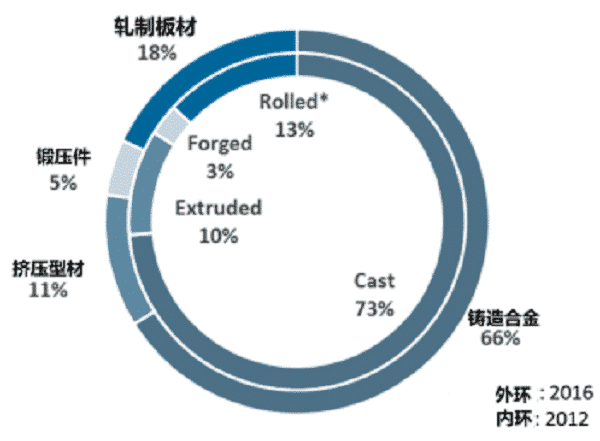

Figura 2. Relación de distribución europea de aluminio para automóviles (140 kg) (datos de 2012)

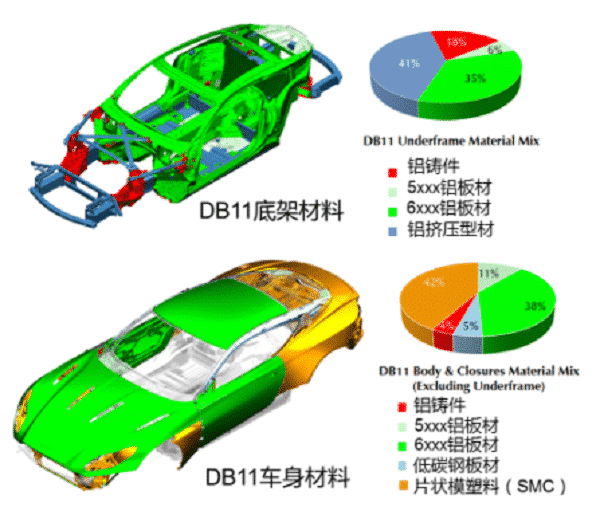

En la actualidad, la tendencia de los vehículos livianos es cada vez más feroz y las aleaciones de aluminio se usan ampliamente en cubos, motores, radiadores y tuberías de aceite. La calidad de la carrocería representa aproximadamente 40% de la masa total del automóvil. Para la reducción de peso de todo el automóvil, el peso de la carrocería juega un papel importante. Según la European Body Conference de 2016 (EuroCarBody 2016), la tasa de aplicación de la aleación de aluminio ha alcanzado más de la mitad de la calidad de algunos modelos de gama alta de carrocería en blanco (es decir, la carrocería soldada pero no pintada). ). Por ejemplo, la tasa de aplicación de aleación de aluminio DB11 de Aston Martin es tan alta como 86.1%, la segunda generación del Honda NSX (Acura NSX) es de 79.0% y la quinta generación del Land Rover Discovery es de 62.9%. Sin embargo, la aplicación de aleaciones de aluminio en el cuerpo de los modelos ordinarios aún es relativamente pequeña. Según datos de la reconocida consultora Ducker Worldwide, la penetración de los paneles de aleación de aluminio en carrocerías de automóviles fue de solo 4% en 2015. Hoy en día, las carrocerías de aluminio siguen siendo una tecnología en la punta de la pirámide, y solo se utilizan en algunos modelos de gama alta. El cuerpo ligero es un tema de investigación importante en el desarrollo de fabricantes de peso ligero.

Figura 3. Distribución de la aplicación de aleación de aluminio Aston Martin DB11

2. Principales tipos de aleación de aluminio para vehículos.

En la actualidad, las aleaciones de aluminio para automóviles se pueden dividir básicamente en aleaciones de aluminio fundido a presión y aleaciones de aluminio deformadas, entre las cuales se utilizan principalmente aleaciones de aluminio fundido a presión, lo que representa aproximadamente 66%. La aleación de aluminio deformada se puede dividir en láminas laminadas (18%), láminas extruidas (11%) y una pequeña cantidad de piezas forjadas (5%). Vale la pena señalar que, aunque la aleación de aluminio fundido en 2016 sigue siendo la principal forma de aleación de aluminio para automóviles, su participación ha disminuido en 8 puntos porcentuales en comparación con 2012. Por el contrario, debido al desarrollo de un cuerpo liviano, la participación de laminados La hoja aumentó significativamente de 13% en 2012 a 18% en 2016. Al mismo tiempo, la proporción de perfiles extruidos y forjados no cambia mucho.

Figura 4. Comparación de aleaciones europeas de aluminio para automóviles en 2016 y 2012

a. aleación de aluminio fundido

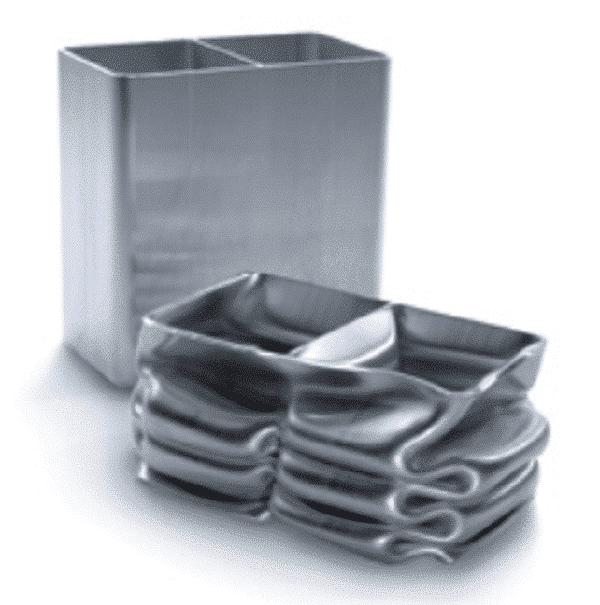

La aleación de aluminio fundido es el tipo de aleación de aluminio más utilizado en la mayoría de los automóviles, y se usa ampliamente en piezas estructurales como ruedas, piezas de motores, bastidores inferiores, soportes de amortiguadores y bastidores espaciales. En la industria automotriz, las llantas de aleación de aluminio fundido son las piezas de más rápido crecimiento con mayores tasas de aluminización. En la actualidad, la mayoría de las ruedas de aleación de aluminio se fabrican mediante fundición a baja presión con aleación A356, y algunas ruedas de alta calidad se fabrican mediante fundición por extrusión, forjado o hilado. Tanto el bloque de cilindros como la culata del motor requieren buena conductividad térmica y resistencia a la corrosión, que es la ventaja de la aleación de aluminio. En la actualidad, una gran cantidad de automóviles nacionales y extranjeros usan bloques de cilindros de aluminio y culatas, pero el hierro fundido todavía se usa en algunos lugares donde se requieren alta resistencia y alta resistencia. En los últimos años, el desarrollo de nuevas aleaciones de Al-Si-Cu-Mg-Fe y el desarrollo de las tecnologías de fundición correspondientes han permitido que las fundiciones de aleación de aluminio logren un mayor rendimiento, promoviendo aún más la aplicación de aleaciones de aluminio en los componentes del motor, incluidos los motores diesel. Los métodos de fundición para culatas también son diversos, como la fundición por gravedad y la fundición a baja presión. Además, las aleaciones de aluminio fundido se han utilizado ampliamente en piezas estructurales como soportes de amortiguadores, paquetes de baterías de vehículos eléctricos y armarios estructurales. Dado que estos componentes son en su mayoría miembros de paredes delgadas con formas complicadas, a menudo se fabrican mediante un método de fundición a alta presión utilizando una aleación Al-Si.

b aleación de aluminio deformada

En comparación con las aleaciones de aluminio fundido, la proporción promedio de aplicaciones de aleaciones de aluminio deformadas en automóviles es aún pequeña. Según una encuesta realizada por Ducker Worldwide, las aleaciones de aluminio deformadas representaron solo 34% de aleaciones de aluminio para automóviles en 2016 (18% para láminas laminadas, 11% para perfiles extruidos y 5% para piezas forjadas). Sin embargo, en algunos modelos de alta gama que utilizan un cuerpo totalmente de aluminio, la proporción de aluminio deformado es mucho mayor que la del aluminio fundido. En la actualidad, la industria ha invertido mucho en la investigación y el desarrollo y la tecnología de aplicación de aleaciones de aluminio deformadas, incluida la tecnología de cuerpo totalmente de aluminio, y su proporción ha aumentado rápidamente. Ducker Worldwide predice que debido al rápido desarrollo de la tecnología del cuerpo de aleación de aluminio, la aplicación de aleaciones de aluminio deformadas (especialmente láminas laminadas) en automóviles marcará el comienzo de un rápido crecimiento (como se muestra en la Figura 1).

La aleación de aluminio deformado automotriz incluye principalmente una serie 5xxx (tipo Al-Mg), un tipo 6xxx (tipo Al-Mg-Si) y una pequeña cantidad de serie 2xxx (tipo Al-Cg) y tipo 7xxx (Al-Zn- tipo magnesio). Entre ellos, la aleación de la serie 5xxx no se puede tratar térmicamente ni fortalecer, y la propiedad de moldeo es excelente. Sin embargo, después de la formación, el límite elástico se prolonga y la superficie se arruga, lo que afecta la calidad de la apariencia del producto y, por lo tanto, se usa principalmente para una forma complicada, como un panel interior. La aleación de la serie 6xxx puede tratarse térmicamente y fortalecerse mediante la solución sólida de Mg y Si y la precipitación de envejecimiento de la fase Mg2Si. Se mejora la resistencia después del recubrimiento y el secado, y la resistencia a las abolladuras es alta, lo cual es adecuado para los requisitos del panel exterior y el marco de la carrocería. Fuerza, rigidez. A excepción de la lámina laminada, los perfiles extruidos también son importantes aleaciones de aluminio deformado para automóviles, generalmente adecuados para piezas estructurales de igual sección, como parachoques, caja de absorción de energía, sección delantera de la viga longitudinal delantera, umbral, sección trasera de la viga longitudinal trasera. El 6xxx de resistencia media es el principal material para perfiles extruidos debido a su alta tasa de extrusión y calidad superficial, así como a sus propiedades de endurecimiento por envejecimiento durante la extrusión. Las aleaciones de aluminio 7xxx de alta resistencia también se utilizan para producir perfiles extruidos donde se requiere alta resistencia. Al mismo tiempo, para mejorar la resistencia al impacto, los perfiles de los perfiles son en su mayoría "boca", "día" y "malla".

Figura 5. Caja de absorción de energía tipo "día" para perfiles extruidos (antes de la colisión a la izquierda y después de la colisión a la derecha)

3. El desafío y la dirección de desarrollo de la aleación de aluminio automotriz

Las aleaciones de aluminio juegan un papel importante en la ola de peso ligero de los automóviles, pero también enfrentan desafíos importantes. De hecho, aligerar no se trata solo de reducir el peso, sino de equilibrar el rendimiento, la seguridad, el costo y el peso del vehículo. En la actualidad, la resistencia del núcleo de las aleaciones de aluminio para automóviles sigue siendo de alto costo, lo que hace que la aplicación de carrocerías totalmente de aluminio solo se limite a los modelos de gama alta y no pueda expandirse temporalmente a una gran cantidad de modelos económicos. La limitación de rendimiento de las aleaciones de aluminio también es un factor importante que restringe su desarrollo. En algunas partes, todavía no puede reemplazar al acero. Al mismo tiempo, la tecnología de conexión de aleaciones de aluminio, especialmente la tecnología de unión de múltiples materiales de hierro fundido-aluminio, acero-aluminio, magnesio-aluminio, etc., también es un factor importante en la aplicación de aleaciones de aluminio en automóviles. El nuevo A8 D5 de Audi “descartó” la carrocería totalmente de aluminio que ha estado en uso durante más de 20 años, y utilizó acero de alta resistencia con un peso considerable. Afectado por esto, el modelo D5 ganó 51 kg más que el modelo anterior, pero la rigidez torsional del cuerpo aumentó en 24%, la seguridad se mejoró considerablemente y el costo se redujo considerablemente.

En virtud del Sexto Programa Marco, la UE organizó 38 unidades en nueve países y regiones en 2004-2009 para implementar el proyecto conjunto de investigación y desarrollo del cuerpo súper ligero (SuperLight-Car). La experiencia de este proyecto muestra que el desarrollo posterior de las aleaciones de aluminio para automóviles debe centrarse en el desarrollo de nuevas aleaciones de alto rendimiento y nuevas tecnologías de producción. El trabajo de I + D también necesita integrar recursos. Los fabricantes de automóviles liderarán la cooperación con materias primas, proveedores de piezas e instituciones de investigación científica relacionadas para explorar conjuntamente tecnologías avanzadas de peso ligero y promover el establecimiento de una cadena industrial ligera.

Principales materiales de referencia:

1.Hirsch, J. (2014). Desarrollo reciente en aluminio para aplicaciones automotrices. Transactions of Nonferrous Metals Society of China, 24 (7), 1995-2002.

2.Hirsch, J. (2011). Aluminio en innovador diseño de automóvil ligero. Transacciones de materiales, 52 (5), 818-824.

3. Lahaye, C., Hirsch, J., Bassan, D., Criqui, B., Sahr, C., Goede, M. y Volkswagen, AG (2008). Contribución del aluminio al diseño de materiales ligeros y ligeros de varios materiales de superligeros [C]. En HIRSCH J, SKROTZKI B, GOTTSTEIN G. Actas de la 11ª Conferencia Internacional sobre Aleaciones de Aluminio. Weinheim: WILEY-VCH Verlag GmbH & Co. KGaA (págs. 2363-2373).

4. Contenido de aluminio en automóviles. Ducker Worldwide, https://www.ducker.com/

5. Aluminio en automóviles, desbloqueando el potencial de peso ligero. Asociación Europea del Aluminio, https://www.european-aluminium.eu/

6.Goede, M., Stehlin, M., Rafflenbeul, L., Kopp, G. y Beeh, E. (2009). Coche súper ligero: construcción liviana gracias a un diseño de múltiples materiales y a una integración funcional, European Transport Research Review, 1: 5-10.

7.2016 Información de la European Body Conference (EuroCarBody).