Con la mejora de la calidad de vida de las personas, también aumentan los requisitos de calidad y estética del producto. Cada vez más productos de consumo están hechos de materiales de aleación. Los materiales metálicos dan a las personas una sensación de alta calidad, sólida y duradera, mientras que los productos tradicionales con carcasa de plástico se etiquetan gradualmente como "baratos" y "de baja calidad" en los corazones de los consumidores.

Para los productos de consumo, los materiales de aleación comúnmente utilizados son la aleación de aluminio, la aleación de zinc y la aleación de magnesio. La aleación de titanio se usa a menudo en el campo médico debido a su buena biocompatibilidad. Fang Gong analizará las características de estos materiales de aleación y hará una comparación.

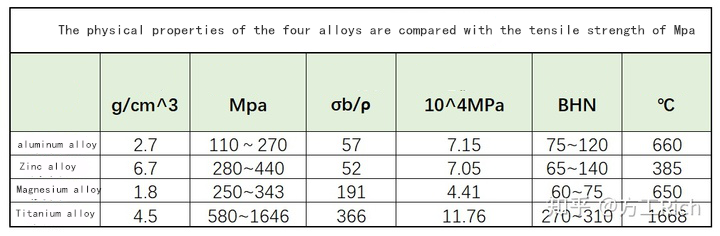

Por lo tanto, el resumen inductivo se coloca al frente, como se muestra en la siguiente tabla de comparación de rendimiento.

Tabla comparativa de propiedades físicas

Entre las cuatro aleaciones, la aleación de titanio es la más dura y tiene la mejor resistencia. En términos de dureza, la aleación de titanio es mucho más dura que las otras tres aleaciones. En términos de resistencia a la tracción, la aleación de titanio es más fuerte que la aleación de zinc, seguida por la aleación de magnesio y la aleación de aluminio tiene la resistencia más baja.

Comparación de fuerza y dureza.

Sin embargo, en términos de diseño de la estructura del producto, también se debe tener en cuenta el peso. Si se tiene en cuenta la gravedad específica, la resistencia específica de la aleación de zinc será la mínima debido a la densidad máxima. La aleación de titanio y la aleación de magnesio tienen una alta resistencia específica, pero la aleación de titanio es costosa y tiene una procesabilidad deficiente. Por lo tanto, la aleación de magnesio se usa a menudo en las partes estructurales que deben considerar de manera integral el peso y la resistencia.

aleación de aluminio

Los ingredientes de los materiales se pueden encontrar directamente en Du Niang. No lleva mucho tiempo enumerarlos aquí. La densidad de la aleación de aluminio es de 2,63-2,85 g/cm y tiene una alta resistencia (σ B es de 110-270 mpa), la resistencia específica es cercana a la del acero de alta aleación y la rigidez específica es mayor que la del acero. Tiene buen rendimiento de fundición, rendimiento de procesamiento de plástico, buena conductividad eléctrica y térmica, buena resistencia a la corrosión y soldabilidad.

La fluidez de la aleación de aluminio fundido a presión es buena y el punto de fusión es de 660 ℃.

La aleación de aluminio tiene las formas de aplicación más abundantes en el diseño de estructuras de productos. Las tecnologías de procesamiento comunes incluyen la fundición a presión, la extrusión, el mecanizado, el estampado y la forja. Los perfiles de aleación de aluminio se usan ampliamente en la construcción de puertas y ventanas, y los perfiles de aluminio se usan a menudo para construir marcos para equipos mecánicos. No falta la aleación de aluminio en la carcasa de los productos electrónicos y bienes de consumo. Este tipo de productos tienen mayores exigencias de apariencia, siendo los procesos más habituales la extrusión, mecanizado, estampación, etc.

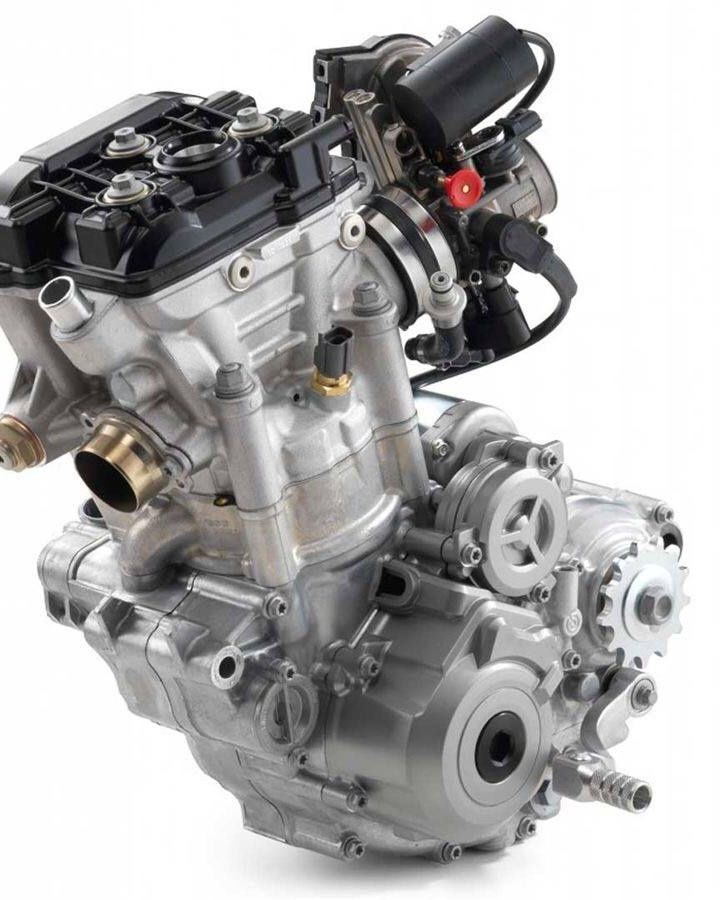

El aluminio fundido a presión rara vez se usa en la carcasa de FMCG. Debido a que la aleación de aluminio fundido a presión contiene un alto contenido de Si, reacciona directamente con la solución cuando se anodiza y el efecto superficial después de la oxidación es deficiente. Las fundiciones de aluminio se utilizan a menudo en piezas estructurales internas y piezas con bajos requisitos de apariencia. La carcasa del motor de la motocicleta necesita una estructura compleja, un peso ligero y suficiente resistencia. La mayor parte de la fundición a presión de aleación de aluminio rotativa se utiliza como pieza en bruto.

Carcasa del motor de fundición de aluminio

Grado de aluminio:

uno ××× La serie es aluminio puro (el contenido de aluminio no es inferior a 99.00%), y los dos últimos dígitos de la marca de la serie se expresan como puntos porcentuales del contenido mínimo de aluminio. La segunda letra de la marca indica la modificación del aluminio puro original.

dos ×××~ ocho ××× Los dos últimos dígitos de la serie no tienen un significado especial y se usan solo para distinguir: diferentes aleaciones de aluminio en el mismo grupo. La segunda letra de la marca indica la modificación del aluminio puro original.

Dos series ×××: aleación de aluminio con cobre como elemento principal de la aleación. Aleación de corte rápido 2011, buena resistencia al corte también es alta. La aleación para forja en 2218, 2018 tiene buenas propiedades de forja y resistencia a altas temperaturas.

tres series ×××: aleación de aluminio con manganeso como elemento principal de la aleación. 31053105 materiales de construcción, placa de aluminio color, tapa de botella.

Cuatro series ×××: aleación de aluminio con silicio como elemento de aleación principal. 4032 tiene buena resistencia al calor, resistencia a la fricción y cancelación, y tiene un pequeño coeficiente de expansión térmica. Pistón, culata.

Serie cinco ×××: aleación de aluminio con magnesio como elemento principal de la aleación. 5052 es la aleación más representativa con resistencia media, y generalmente es chapa, barco, vehículo, construcción, tapa de botella y tablero de nido de abeja.

seis ××× Las series son: aleación de aluminio con magnesio como elemento de aleación principal y Mg2Si como fase de refuerzo. La aleación de extrusión representativa 6063 tiene una resistencia menor que la 6061 y una buena propiedad de extrusión. Se puede utilizar como un material de perfil complejo con buena resistencia a la corrosión y tratamiento superficial. Es bueno para la construcción, barandas de carreteras, cercas altas, vehículos, muebles, electrodomésticos y decoración.

Serie siete ×××: aleación de aluminio con zinc como elemento principal de la aleación. Una de las aleaciones más potentes de la aleación de aluminio 7075 es la baja resistencia a la corrosión. El material de recubrimiento de 7072 puede mejorar su resistencia a la corrosión, pero se mejora el costo. Aeronave, bastón de esquí.

Serie ocho ×××: aleación de aluminio con otros elementos como elementos principales de aleación

Serie nueve ×××: grupo de aleación de repuesto

La aleación de aluminio con una resistencia a la tracción superior a 480 mpa se denomina aleación de aluminio de alta resistencia, principalmente a base de Al Cu mg y Al Zn mg Cu, es decir, aleación 2XXX (aleación de aluminio duro) y 7xxx (aleación de aluminio súper duro). La resistencia estática del primero es ligeramente inferior a la del segundo, pero la temperatura es superior a la del segundo. Las propiedades de la aleación son diferentes debido a la diferente composición química, métodos de fusión y solidificación, tecnología de procesamiento y sistema de tratamiento térmico.

La aleación de zinc tiene un punto de fusión bajo, buena fluidez y es fácil de soldar. Según el proceso de fabricación, se puede dividir en fundición de aleación de zinc y aleación de zinc deformada. La aleación de zinc de fundición tiene buena fluidez y resistencia a la corrosión, y es adecuada para instrumentos de fundición a presión, carcasas de piezas de automóviles, etc. La aleación de zinc deformada tiene buena plasticidad y ductilidad, y se utiliza principalmente como carcasa de batería, tablero de impresión, panel de techo y herrajes diarios. El rendimiento de la aleación de fundición es mucho mayor que el de la aleación deformada. Para las partes estructurales de disipación rápida, rara vez se usa aleación de deformación. Entonces, lo siguiente es solo para fundición a presión de aleación de zinc.

La densidad de la aleación de zinc es de 6,3-6,7 g/cm, y la resistencia a la tracción σ B es de 280-440 mpa, con un punto de fusión bajo, se funde a 385 ℃, es fácil de moldear a presión.

La relación de aleación de zinc es significativa, que es la mayor proporción de las cuatro aleaciones descritas en este documento, y la fluidez es la mejor. Tiene un buen rendimiento de fundición y puede moldear piezas de precisión con formas complejas y paredes delgadas, y la superficie de la fundición es lisa. Entre los productos que diseñé, el grosor de la fundición a presión de aleación de zinc de pared delgada es de solo 0,4 mm.

La resistencia de la aleación de zinc es buena a temperatura ambiente. Es importante tener en cuenta que la aleación de zinc no debe usarse a alta temperatura ni a baja temperatura (por debajo de 0 ℃), y la aleación de zinc tiene buenas propiedades mecánicas a temperatura ambiente. Pero la resistencia a la tracción y el rendimiento de impacto de los dos grupos disminuyeron significativamente a alta temperatura. La resistencia a la corrosión de la aleación de zinc es pobre. Cuando los elementos de impureza plomo, cadmio y estaño superan el estándar, la fundición se deformará debido al envejecimiento. El efecto de envejecimiento y el fenómeno de envejecimiento existen en la fundición a presión de aleación de zinc, es decir, la resistencia disminuye naturalmente después de mucho tiempo y se vuelve quebradiza. Esto es de lo que muchas personas se quejan cuando cambian el grifo de aleación de zinc. A menudo se rompen, lo que hace que la parte del grifo permanezca en la tubería de agua. Por lo tanto, los trabajadores cuadrados todavía sugieren que tratemos de elegir grifos de cobre al decorar, no elijamos aleación de zinc.

En la actualidad, hay dos tipos de series estándar que se utilizan como piezas fundidas en el mundo, una es la aleación de Zamak y la otra es la aleación de la serie Za. Las aleaciones de Zamak utilizadas son Zamak 2, Zamak 3, Zamak5 y Zamak 7 (por conveniencia, las aleaciones anteriores son las aleaciones 2, 3, 5 y 7). Las series Za son za-8, ZA-12, ZA-27 y za-35. Za-8 se utiliza principalmente para la fundición a presión en cámara caliente. ZA-12 y ZA-27 solo se pueden usar para fundición a presión en cámara fría debido a los requisitos especiales de fusión. Za-35 se usa generalmente en fundición por gravedad. El desarrollo de la aleación Zamak es anterior a la aleación de la serie Za y se utiliza principalmente en fundición a presión. El más utilizado es la aleación de zinc No. 3.

Zamak 2: se utiliza para piezas mecánicas con requisitos especiales de propiedades mecánicas, altos requisitos de dureza, buena resistencia al desgaste y requisitos generales de precisión dimensional.

Zamak 3: buena fluidez y propiedades mecánicas. Se utiliza para piezas fundidas con baja resistencia mecánica, como juguetes, lámparas, decoraciones y algunas piezas eléctricas.

Zamak 5: buena fluidez y buenas propiedades mecánicas. Se utiliza para piezas fundidas con ciertos requisitos de resistencia mecánica, como piezas de automóviles, piezas mecánicas y eléctricas, piezas mecánicas y componentes eléctricos.

Za8: tiene buena resistencia al impacto y estabilidad dimensional, pero poca fluidez. Se aplica a piezas de fundición a presión de pequeño tamaño, alta precisión y alta resistencia mecánica, como piezas eléctricas.

Super oy: la mejor fluidez se aplica a la fundición a presión de piezas de trabajo de paredes delgadas, gran tamaño, alta precisión y formas complejas, como componentes eléctricos y cuerpos de cajas.

aleación de magnesio

La aleación de magnesio es una aleación que se basa en magnesio y otros elementos. Los principales elementos de aleación son aluminio, zinc, manganeso, cerio, torio y una pequeña cantidad de circonio o cadmio. En la actualidad, la aleación de magnesio y aluminio es la más utilizada, seguida de la aleación de magnesio y manganeso y la aleación de magnesio y zinc. La aleación de magnesio se puede utilizar ampliamente en los campos automotriz, electrónico, textil, arquitectónico y militar debido a su excelente proceso de fundición, extrusión, corte y doblado.

El punto de fusión de la aleación de magnesio es de 650 ℃, y el punto de fusión es más bajo que el de la aleación de aluminio, y el rendimiento de fundición a presión es bueno. La resistencia a la tracción de las fundiciones de aleación de magnesio es equivalente a la de las fundiciones de aleación de aluminio, generalmente hasta 250 MPa y hasta 600 MPa.

La aleación de magnesio tiene una baja densidad (alrededor de 1,8 g/cm3) y una alta resistencia. La aleación de magnesio es el material de estructura metálica más liviano, con una gravedad específica de 1.8, que es 2/3 de aluminio y 1/4 de hierro, y su fuerza específica es 133, lo que hace que la aleación de magnesio esté disponible como material de alta resistencia. La fuerza específica de la aleación de magnesio de alta resistencia puede incluso compararse con el titanio.

El módulo elástico de la aleación de magnesio es grande y la resistencia sísmica es buena. En el rango elástico, la energía absorbida por la aleación de magnesio es la mitad mayor que la de la aleación de aluminio cuando está bajo una carga de impacto, por lo que la aleación de magnesio tiene un buen rendimiento de reducción de ruido antisísmico.

La aleación de magnesio tiene buenas propiedades de fundición a presión, y el grosor mínimo de la pared de la fundición a presión puede alcanzar los 0,5 mm, lo que es adecuado para la fabricación de varios tipos de piezas de fundición a presión para automóviles. Las piezas de aleación de magnesio tienen alta estabilidad, alta precisión de tamaño de fundición y se pueden mecanizar con alta precisión.

La disipación de calor de la aleación de magnesio tiene una ventaja absoluta en comparación con la aleación. Para el radiador de aleación de magnesio y material de aleación de aluminio del mismo volumen y forma, el calor producido por una aleación de magnesio de fuente de calor (temperatura) se transfiere más fácilmente desde la raíz del disipador de calor hacia la parte superior que la aleación de aluminio, y la parte superior es más tolerante a las altas temperaturas.

Pero el coeficiente de expansión lineal de la aleación de magnesio es muy grande, alcanzando 25-26 μ M/m ℃, mientras que la aleación de aluminio es de 23 μ M/m ℃, el latón alrededor de 20 μ M/m ℃, el acero estructural 12 μ M/m ℃ , hierro fundido alrededor de 10 μ M/m ℃, roca (granito, mármol, etc.) es solo 5-9 μ M/m ℃, vidrio 5-11 μ m/m ℃。 Cuando se aplica a la fuente de calor, la influencia de Se debe considerar la temperatura en el tamaño de la estructura.

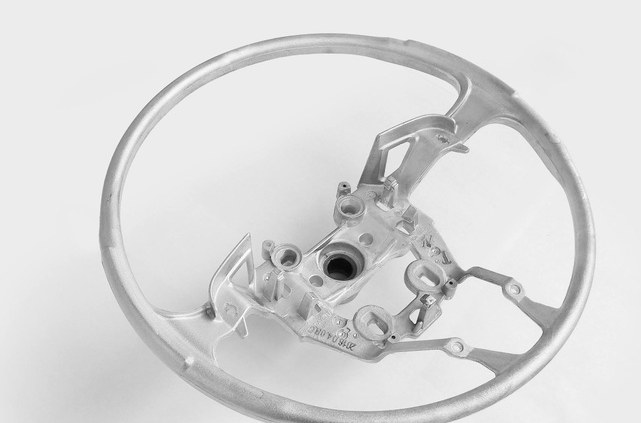

Ejemplo de aplicación de aleación de magnesio: generalmente, las cámaras SLR digitales profesionales y de gama alta adoptan la aleación de magnesio como esqueleto, lo que la hace duradera y buena en la mano; Teléfono móvil, el caso de la computadora portátil; La aleación de magnesio se usa en la carcasa y las partes de disipación de calor de la computadora y el proyector que producen altas temperaturas en el interior; Las partes de la estructura del volante, el soporte de la dirección, el soporte del freno, el marco del asiento, el soporte del espejo y el soporte de distribución requieren un peso ligero y una gran resistencia.

Estructura del volante de fundición a presión de aleación de magnesio

Según el método de formación, se puede dividir en aleación de magnesio forjado y aleación de magnesio fundido.

El grado de aleación de magnesio se expresa en forma de letras en inglés + números + letras en inglés. Las letras inglesas frontales son los códigos de los elementos de aleación más importantes (los códigos de los elementos se especifican en la tabla a continuación), y los siguientes números representan los valores promedio de los valores límite superior e inferior de los elementos de aleación más importantes. La última letra en inglés es el código de identificación, que se utiliza para identificar diferentes aleaciones con diferentes elementos constituyentes específicos o contenidos de elementos ligeramente diferentes.

Los grados comunes de aleaciones de magnesio son AZ31B, az31s, az31t, az40m, az41m, AZ61A, az61m, az61s, az62m, AZ63B, AZ80A, az80m, az80s, AZ91D, AM60B, AM50A, M1c, M2M, M2S, ZK61M, ME2061s , LZ91, lz61, lz121, la141, la191, laz933, la81, la91, laz931, ma18, ma21, ma14, etc.

aleación de titanio

La aleación de titanio se refiere a una variedad de metales de aleación hechos de titanio y otros metales, con alta resistencia, buena resistencia a la corrosión y alta resistencia al calor. La aleación de titanio se usa ampliamente en la fabricación de componentes de compresores de motores de aeronaves, estructura, piel, sujetadores y tren de aterrizaje. Las aleaciones de titanio también se utilizan en estructuras de cohetes, misiles y aeronaves de alta velocidad.

El titanio es un isómero con un punto de fusión de 1668 ℃ y una estructura reticular hexagonal compacta por debajo de 882 ℃ α Titanio; Tiene una estructura de celosía cúbica centrada en el cuerpo por encima de 882 ℃, que se llama titanio β. De acuerdo con las diferentes características de las dos estructuras de titanio anteriores, las aleaciones de titanio con diferentes microestructuras se pueden obtener mediante la adición de elementos de aleación apropiados. A temperatura ambiente, las aleaciones de titanio tienen tres tipos de estructuras de matriz y se pueden dividir en los siguientes tres tipos: Aleaciones α (α+β) Aleaciones y Aleaciones β. China está representada por TA, TC y TB respectivamente.

La densidad de la aleación de titanio es generalmente de aproximadamente 4,51 g/cm3, que es solo 60% de acero. Algunas aleaciones de titanio de alta resistencia superan la resistencia de muchas estructuras de aleación. Por lo tanto, la resistencia específica (resistencia/densidad) de la aleación de titanio es mucho más alta que la de otros materiales estructurales metálicos, que pueden producir piezas con alta resistencia unitaria, buena rigidez y peso ligero.

Productos de aleación de titanio

El titanio no es tóxico, es liviano, de alta resistencia y biocompatible. Es un material metálico médico ideal y se puede utilizar como implante en el cuerpo humano. En los Estados Unidos, hay cinco aleaciones de titanio β recomendadas para el campo médico, es decir, tmzftm (ti-12mo - ^ zr-2fe), ti-13nb-13zr, temporal 21srx (ti-15mo-2.5nb-0.2si) , tiadyne 1610 (ti-16nb-9.5hf) y Ti-15Mo, que son adecuados para implantarse en el cuerpo humano como implantes, como hueso artificial, stent vascular, etc.

La biocompatibilidad de la aleación de TiNi es muy buena y hay muchos ejemplos médicos que usan su efecto de memoria de forma y superelasticidad. Tales como filtro de trombo, varilla ortopédica espinal, alambre ortopédico dental, stent vascular, placa ósea, aguja intramedular, articulación artificial, dispositivo anticonceptivo, componentes de reparación del corazón, microbomba de riñón artificial, etc.

Los productos de aleación de titanio se pueden obtener mediante fundición a presión y mecanizado. La temperatura de fusión de la aleación de titanio es muy alta y el requisito de acero para troqueles también es alto. Existen muchos métodos de mecanizado para la aleación de titanio, incluidos torneado, fresado, mandrinado, taladrado, rectificado, roscado, aserrado, electroerosión, etc.

La maquinabilidad de la aleación de titanio también es pobre. Al cortar aleaciones de titanio, la fuerza de corte es solo ligeramente superior a la del acero con la misma dureza, pero la conductividad térmica de la mayoría de las aleaciones de titanio es muy baja, que es solo 1/7 de la del acero y 1/16 de la del aluminio. Por lo tanto, el calor generado por el corte no se dispersará rápidamente ni se acumulará en el área de corte, lo que provocará un rápido desgaste, colapso y acumulación de virutas en el borde de corte.