Mecanismo de iniciación de grietas de carburo.

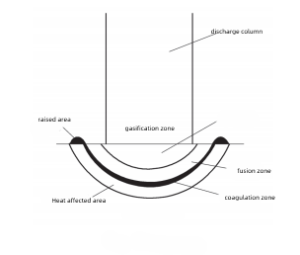

A diferencia del mecanizado general, el alambre de corte no entra en contacto directo con la pieza de trabajo, sino que erosiona gradualmente el material metálico mediante la descarga de chispa de pulso continuo generada entre ellos. En WEDM, la temperatura de la superficie mecanizada cambia rápidamente y provoca una tensión desigual en la pieza de trabajo. Esta situación es particularmente fácil de ocurrir en el procesamiento de materiales duros y quebradizos, como carburo cementado, cermets, etc. En investigaciones empíricas pasadas, cuando los parámetros eléctricos no se configuran correctamente, aparecerán grietas en la superficie del material. pieza de trabajo una vez que la tensión térmica excede el límite de resistencia.

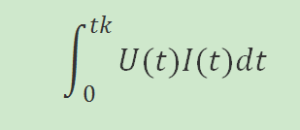

Según el modelo de tensión térmica, la cantidad de calor que ingresa al material es proporcional a la tensión máxima. Este calor está directamente relacionado con la energía del pulso eléctrico de entrada bajo las mismas otras condiciones, que son que cuanto mayor es la potencia de entrada, más calor absorbe el material y mayor es la tensión. Bajo la condición de despreciar la pérdida de energía, la energía que actúa sobre la pieza de trabajo durante el procesamiento se puede simplificar de la siguiente manera:

En esta fórmula, W es la energía del pulso (J); U es el voltaje de descarga instantánea intermitente (V); I es la corriente de descarga instantánea intermitente (A); T es el tiempo (s); Tk es la duración de la descarga (ancho de pulso, s).

En esta fórmula, W es la energía del pulso (J). U es el voltaje de descarga instantánea intermitente (V). I es la corriente de descarga instantánea intermitente (A). T es el tiempo (s). Tk es la duración de la descarga (ancho de pulso, s).

Se puede ver en la fórmula que cuando se determina la duración de la descarga (ancho de pulso), el aumento del voltaje y la corriente de descarga agravará el inicio de la grieta. Cuando se determinan el voltaje y la corriente de descarga, aumentar la duración de la descarga (ancho de pulso) dará como resultado el mismo resultado.

Planta experimental de iniciación de microfisuras en carburo.

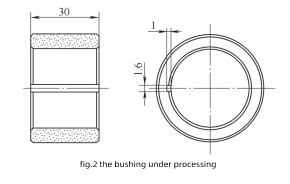

Para el experimento se procesará un conjunto de casquillos de carburo cementado (ver Figura 2), hechos de carburo cementado YG6 (grado de carburo chino). El casquillo tiene una altura de 30 mm, con ranuras para llaves de 1,6 mm de ancho y 1 mm de profundidad. Después de ser procesados, los casquillos se convertirán en muestras de metalografía para inspección SEM para observar el inicio y la propagación de grietas en la superficie mecanizada del carburo cementado.

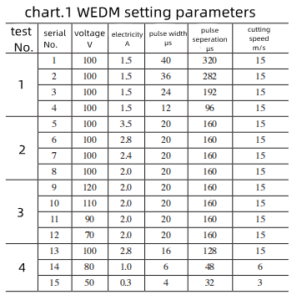

En la prueba se utiliza el equipo de corte de alambre medio CTP350. El fluido de corte es una emulsión con una concentración de 8% y el alambre de corte es alambre de molibdeno de φ 0,18 mm. Se sujeta una pieza a la vez para el procesamiento y los parámetros de procesamiento del corte de alambre se muestran en la Tabla 1.

Otra condición de prueba principal:

máquina de electroerosión: CTP350

fluido refrigerante: emulsión 8%

alambre de corte: alambre de molibdeno φ0.18

límite de tiempos de procesamiento: 1 pieza por vez

y los parámetros de configuración del procesamiento WEDM se muestran en la siguiente tabla 1.

El resultado de la prueba sobre la iniciación de grietas de carburo WEDM que involucra 4 factores

Ancho de pulso de electricidad

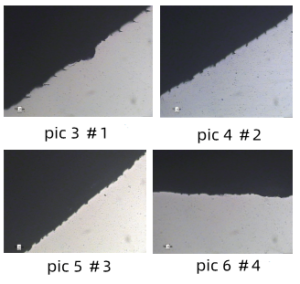

Las fotografías metalográficas de los productos 1 #~4 # se muestran en la Fig. 3~Fig. 6. En la figura se puede ver que a medida que disminuye el ancho del pulso, las microfisuras en la superficie de la aleación se vuelven gradualmente más pequeñas. Cuando el ancho del pulso es de 40 ms, la profundidad de la microfisura alcanza mmmm; Cuando el ancho del pulso es de 12 ms, básicamente no hay inicio de fisura.

Valor actual de la electricidad.

Las fotografías metalográficas de 5 productos #~8 # se muestran en la Fig. 7~Fig. 10. Se puede ver que cuando la corriente de procesamiento es de 3,5 A, la profundidad de la grieta es de más de 30 mm; Cuando la corriente de procesamiento es de 2,8 A, la profundidad de la grieta es de 30 mm; Cuando la corriente de procesamiento es de 2,4 A, la profundidad de la grieta es de 20 mm; Mientras que la corriente de procesamiento es de 2,0 A, la profundidad de la grieta es de 10 mm. En definitiva, cuanto mayor es la corriente de mecanizado, mayor es la profundidad de la grieta.

Voltaje

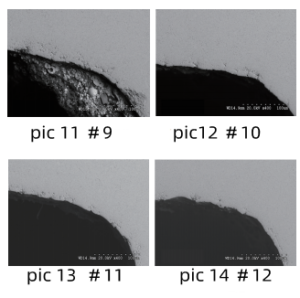

Las fotografías metalográficas del producto 9# ~ 12# se muestran en las Figuras 11 ~ 14. Se puede ver que cuando la corriente es 2A, el ancho del pulso es 20 μm y el intervalo del pulso es 8 veces el ancho del pulso, el voltaje de procesamiento es 70 ~ 120 V y no se encuentran microfisuras de aleación en la sección de corte. En otras palabras, la influencia del voltaje en el inicio de la grieta del carburo no es obvia cuando la corriente y el ancho del pulso son constantes.

tiempos de corte

Las fotografías metalográficas de 13 productos #~15 # se muestran en las Figuras 15~17. Se puede ver que a través de múltiples procesos de corte, la calidad de la superficie del producto mejora y la profundidad de las microfisuras se reduce gradualmente a medida que aumentan los tiempos de corte. La profundidad de la microfisura del producto está dentro de los 15 mm después de dos procesamientos WEDM; La profundidad de las microfisuras en el producto está dentro de los 10 mm después de tres procesamientos WEDM. Por lo tanto, a través de dos tiempos de procesamiento de corte, se puede cumplir con el requisito de que la profundidad de las microfisuras del casquillo de carburo sea inferior a 20 mm.

El resumen experimental de grietas en carburo cementado producidas por WEDM

Cuando se utiliza WEDM para procesar materiales frágiles como el carburo cementado, el ancho del pulso y la corriente de procesamiento tienen efectos obvios en las microfisuras en la superficie de la aleación, que se muestran en los siguientes aspectos: cuanto mayores son el ancho del pulso y la corriente, más profundas la grieta. Sin embargo, el efecto del voltaje sobre las microfisuras superficiales de la aleación no es obvio. No se encontraron microfisuras cuando el ancho del pulso fue de 12 μm.

Cuando la corriente de trabajo es superior a 2 A, la pieza de trabajo tendrá grietas hasta cierto punto. Por lo tanto, al seleccionar parámetros eléctricos, evite seleccionar la corriente de procesamiento por encima de 2A. El efecto de superposición del campo de temperatura se debe aprovechar al máximo para reducir el tamaño de la tensión térmica y su propiedad de impacto, de modo que el material de la pieza de trabajo pueda ser expulsado en fase gaseosa para evitar el sobrecalentamiento de la superficie de la pieza de trabajo.

Además, el corte múltiple es un método muy eficaz para reducir y eliminar las microfisuras superficiales.