Hola a todos, un nuevo material semanal sobre molienda superficial de carburos cementados ultrafinos. Leer esto probablemente te costará unos 15 minutos

Resumen de este artículo: El experimento de molienda de carburo cementado extrafino se llevó a cabo en una amoladora plana con muela de diamante. La morfología de la superficie de molienda se observó mediante microscopía electrónica de barrido y la rugosidad de la superficie se midió mediante un probador de rugosidad de la superficie. Se analizó la influencia de los parámetros de molienda en la rugosidad de la superficie de la molienda de carburo cementado ultrafino. Los resultados muestran que la rugosidad de la superficie de molienda del carburo cementado superfino aumenta con el aumento del tamaño de la muela a la misma profundidad de corte. Al moler con la misma muela de granulometría, la rugosidad de la superficie de la molienda de carburo cementado ultrafino aumenta con el aumento de la profundidad de corte. Cuando la profundidad de corte aumenta a un cierto valor, la rugosidad de la superficie disminuye gradualmente.

Introducción

El carburo cementado WC-Co es un material de herramienta convencional. En los últimos años, con el desarrollo continuo de la tecnología de corte, los requisitos de resistencia, dureza y resistencia al desgaste de los materiales de la herramienta son cada vez más altos. En comparación con los carburos cementados estructurales tradicionales, los carburos cementados superfinos (tamaño de grano WC 0.1-0.6 um) tienen mayor resistencia, dureza y resistencia al desgaste, por lo que son ampliamente utilizados en la industria de fabricación de herramientas.

El rectificado con una muela de diamante es el método principal para producir herramientas de carburo cementado. Muchos estudios han demostrado que la rugosidad de la superficie de rectificado tiene una influencia importante en el rendimiento de corte y la vida útil de las herramientas de carburo cementado. Hasta ahora, la investigación de molienda de carburo cementado en el hogar y en el extranjero se centra principalmente en la mejora del proceso de molienda de carburo cementado de estructura tradicional y el control de calidad de la superficie, mientras que el proceso de molienda de carburo cementado superfino, especialmente la rugosidad de la superficie de molienda, rara vez se estudia. Por lo tanto, a través de experimentos de rectificado, la influencia del tamaño de la muela y la profundidad de corte en la rugosidad de la superficie de la molienda de carburo cementado ultrafino se discute mediante microscopía electrónica de barrido (SEM) y un probador de rugosidad de la superficie, para proporcionar la base para la optimización del proceso de molienda de carburo cementado ultrafino.

Prueba de materiales y métodos

Materiales de prueba

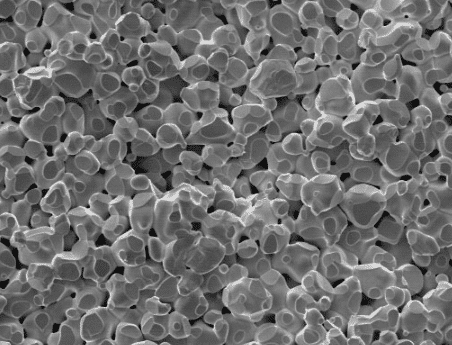

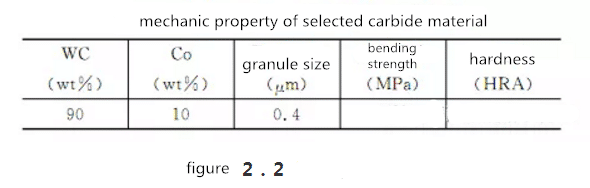

El material de prueba es carburo cementado WC-Co de grano ultrafino sinterizado por tecnología HIP. El tamaño de la muestra es de 10 mm x 10 mm x 10 mm. La composición química y las propiedades mecánicas se muestran en la Tabla 1.

Tabla 1 Composición química y propiedades mecánicas de los materiales de prueba.

Las muestras se sujetaron con una abrazadera plana de precisión y se rectificaron en la amoladora de superficie Modelo M7120. La muela abrasiva utilizada es una muela abrasiva plana de diamante adherido con resina con un diámetro exterior de 250 mm, un ancho de 25 mm y un espesor de capa de diamante de 8 mm. El refrigerante es una mezcla de agua y aceite emulsionado. Los parámetros experimentales de molienda se muestran en la Tabla 2.

Después de la prueba de molienda, las muestras se limpiaron con acetona anhidra en el limpiador ultrasónico durante 30 minutos y se secaron con aire caliente. Se usó microscopía electrónica de barrido con detector de reflexión posterior para observar la morfología de la superficie de molienda de la muestra. La rugosidad de la superficie de molienda de la muestra se midió a lo largo de la dirección perpendicular a la dirección de molienda con el probador de rugosidad de la superficie. El paso de muestreo fue de 0.25 mm, y la longitud de la evaluación fue 4 veces superior al paso. Cada muestra se midió seis veces y se promediaron los resultados.

resultado de la prueba

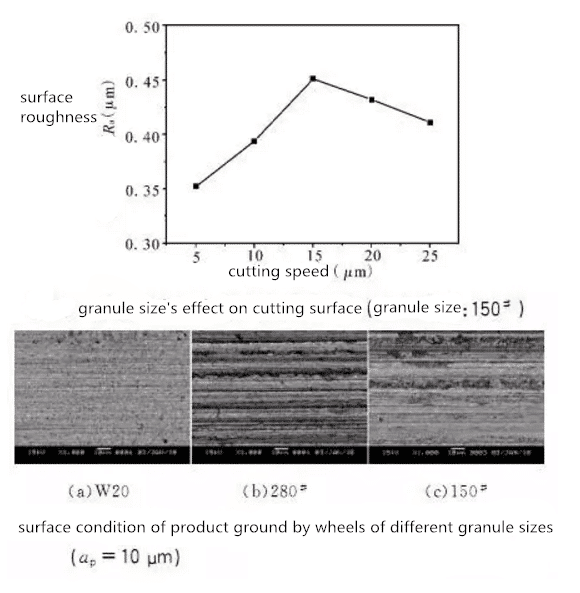

La figura 1 muestra la variación de la rugosidad de la superficie de rectificado con el tamaño de la muela bajo la misma profundidad de corte (ap = 10 um). En el gráfico se puede ver que la rugosidad de la superficie de rectificado aumenta con el aumento del tamaño de la muela a la misma profundidad de corte. Pero la influencia del tamaño de partícula de la muela en la rugosidad de la superficie es diferente. En comparación con la muela abrasiva 150 #, usando la muela abrasiva 280 #, el cambio de la rugosidad de la superficie es menor mientras que con la muela abrasiva W20, el cambio de la rugosidad de la superficie es mayor. La Figura 2 muestra la variación de la rugosidad de la superficie con la profundidad de corte AP cuando se rectifica con la misma muela (150 #). Se puede ver en el gráfico que la rugosidad de la superficie de molienda aumenta aproximadamente linealmente con el aumento de AP cuando AP es inferior a 15 micras. Pero cuando AP> 15 um, la rugosidad de la superficie de molienda disminuye gradualmente con el aumento de la profundidad de corte, que obviamente es diferente de los resultados de la prueba de molienda del carburo cementado de estructura tradicional.

La rugosidad de la superficie es el reflejo directo de la morfología de la superficie de rectificado. Con el fin de analizar las causas de los parámetros anteriores que afectan la rugosidad de la superficie de molienda del carburo cementado ultrafino, SEM observó la morfología de la superficie de las muestras de molienda con un detector de electrones de reflexión posterior. La Figura 3 muestra la imagen electrónica de reflexión posterior de la morfología de la superficie de rectificado del terreno de muestra con diferentes muelas de diamante bajo la misma profundidad de corte. Como se puede ver en la figura, las marcas de rectificado en la superficie del carburo cementado extrafino por la muela W20 son estrechas y poco profundas, la parte inferior y los lados son lisos, y los levantamientos en ambos lados son muy pequeños (ver Figura 3a). Después de rectificar con una muela 280 #, aparecen grietas en la superficie de rectificado. Las marcas de rectificado son anchas y profundas, y el fondo y los lados son ásperos con estructura de fractura escamosa (ver Fig. 3b). Después de rectificar con una muela abrasiva 150 #, aunque la profundidad de las marcas de rectificado en la superficie de rectificado es relativamente baja, hay más restos de rectificado y estructura de fractura (ver Figura 3c), que muestran características obvias de fractura frágil.

Análisis y discusión.

El rectificado se logra mediante una gran cantidad de abrasivos de alta dureza dispuestos aleatoriamente en la superficie de la muela. Cada grano abrasivo se puede considerar como un cortador diminuto aproximadamente. La superficie de molienda está formada por el movimiento relativo de estos numerosos micro-bordes de corte irregulares en la superficie del material molido. Por lo tanto, el tamaño de la muela, la profundidad de corte y las propiedades mecánicas del material molido afectarán inevitablemente la morfología de la superficie de molienda, y luego afectarán la rugosidad de la superficie de molienda.

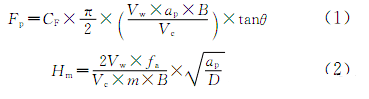

Antes de la prueba, los abrasivos de diamante afilados se pueden simplificar en conos porque se usa el mismo método y material de apósito para cada rueda. Al mismo tiempo, debido a la alta rigidez del sistema de la máquina de molienda y al efecto de enfriamiento del fluido de molienda, la deformación térmica de la muela de diamante en contacto con la muestra durante la molienda se puede descuidar, y la profundidad de corte real se puede reemplazar por el Establecer la profundidad de corte de la muela. Luego, en el proceso de rectificado plano, la fórmula (1) y la fórmula (2), respectivamente, pueden obtener la fuerza de rectificado radial Fp ejercida por la muela abrasiva y el espesor máximo de corte Hm de un solo grano abrasivo.

En la fórmula, CF es una constante relacionada con el tipo de material que se está moliendo; Vw es la velocidad de la pieza de trabajo, m / min; Vc es la velocidad de la muela abrasiva, m / s; B es el ancho de la molienda, mm; theta es el medio ángulo de la parte superior del cono del grano abrasivo; AP es la profundidad de corte establecida, micras; FA es la alimentación axial, mm; m es el número efectivo de granos abrasivos por unidad de área de la muela abrasiva. D es el diámetro de la muela abrasiva, mm.

El mecanismo de eliminación de materiales duros y quebradizos, como el carburo cementado y la cerámica, generalmente incluye la eliminación de deformación inelástica, la eliminación de frágiles y la pulverización de material, etc. Depende de la condición de fuerza de la superficie de molienda durante la molienda. Cuando la carga normal en la superficie del material molido debajo del grano abrasivo es menor que el valor crítico de las grietas en el material, el material molido se elimina por deformación no elástica, como deslizamiento, arado y formación de virutas. Cuando la carga normal en la superficie de molienda excede la carga normal crítica en la que se producen las grietas del material, las grietas de la molienda se nuclean y se extienden gradualmente a la superficie de molienda, y el material se elimina por medios frágiles como el pelado y la fragmentación. La fase más dura del material se pulverizará bajo una carga normal mayor. La fase de unión de baja dureza se recubrirá en la superficie de la fase dura en polvo y se eliminará parcialmente con los restos de la fase dura.

En el proceso de molienda de carburo cementado, la carga normal crítica producida por grietas y escombros se puede expresar como

En la fórmula, lambda es una constante integral, lambda_2 * 105; H es la dureza del material; Kc es la resistencia a la fractura. La fórmula (1) muestra que, en las mismas condiciones de rectificado que la velocidad de la muela, la velocidad de la pieza de trabajo, el ancho de rectificado y la alimentación axial, la fuerza normal de rectificado Fp sobre la superficie del material es proporcional a la profundidad de corte y aumenta linealmente con el aumento de ap ; La fórmula (2) muestra que se logra el corte máximo de una sola partícula abrasiva. El espesor aumenta con el aumento de AP y disminuye con el aumento del abrasivo efectivo número M.

En este experimento, bajo la misma profundidad de corte (es decir, la misma Fp), las cargas normales ejercidas por un solo abrasivo en la superficie del material molido también son diferentes debido al diferente tamaño de partícula de la muela de diamante. Debido a la gran cantidad de abrasivos efectivos, la carga normal ejercida por un solo abrasivo sobre la superficie de molienda es pequeña. Por lo tanto, cuando el carburo cementado superfino se muele con una muela W20, su modo de eliminación es principalmente una deformación inelástica. Al mismo tiempo, debido a la gran cantidad de abrasivos efectivos, el espesor máximo de corte Hm de un solo abrasivo es relativamente pequeño, y solo se produce una ligera fricción y arado en la superficie de rectificado, por lo que la superficie de rectificado tiene marcas de rectificado estrechas y poco profundas, elevación menor (ver Fig. 3a) y rugosidad de la superficie inferior. Con el aumento del tamaño de la muela, disminuye el número de abrasivos efectivos y aumenta la carga normal ejercida por un solo abrasivo sobre la superficie de molienda. Cuando la carga es mayor que la carga crítica crítica del fragmento de grieta del material de carburo cementado superfino, comienzan a aparecer grietas y grietas en la superficie de molienda (ver Fig. 3b). Con el aumento del tamaño de la muela, el grado de agrietamiento se vuelve más grave (ver Fig. 3c). La principal forma de eliminación de material es la eliminación frágil. En comparación con la fricción por deslizamiento y el leve arado, las grietas y grietas deterioran gravemente la rugosidad de la superficie de rectificado, que se refleja en el valor de medición de la rugosidad de la superficie. La rugosidad de la superficie de molienda disminuye con el aumento del tamaño de la muela (ver Fig. 1). Es preciso debido a la diferencia de los métodos de eliminación de material que la rugosidad de la superficie de la superficie de rectificado varía mucho cuando se rectifica con una muela W20.

Cuando se rectifica con la misma muela y diferente profundidad de corte, la fuerza de rectificado normal Fp de la muela aumenta con el aumento de la profundidad de corte, y la carga normal en la superficie de rectificado aumenta con el aumento de la partícula de rectificado individual, lo que hace que El modo de eliminación de material de la superficie de molienda del cambio de carburo cementado ultrafino. Cuando la profundidad de corte AP es inferior a 5 micras, la carga normal ejercida por una sola partícula abrasiva en la superficie de molienda es pequeña. El modo de eliminación de material durante la molienda es principalmente arar en deformación inelástica, lo que produce marcas de molienda profundas en la superficie y tiene una mayor elevación en ambos lados. Cuando AP (> 10 um), el modo de eliminación de material cambia gradualmente al modo de eliminación frágil, lo que produce grietas y grietas en la superficie, que se vuelven cada vez más graves con el aumento de la profundidad de corte, por lo que la rugosidad de la superficie de molienda aumenta gradualmente con el aumento de la profundidad de corte. Sin embargo, cuando AP> 15 micras, el material de la superficie de la molienda de carburo cementado extrafino comienza a pulverizarse y mancharse uniformemente con fase Co, y el valor de rugosidad de la superficie de molienda disminuye gradualmente (ver Fig. 1).

De acuerdo con la fórmula (3), la carga normal crítica de la nucleación de grietas de molienda de carburo cementado está relacionada con las propiedades físicas y mecánicas del material en sí. Cuanto mayor sea la tenacidad a la fractura o menor sea la dureza del material, mayor será la carga crítica crítica Pc del agrietamiento de la superficie de rectificado. En comparación con el carburo cementado de estructura convencional con un tamaño de partícula WC más grande, el carburo cementado ultrafino tiene mayor dureza y menor tenacidad a la fractura, y su PC es mucho más pequeña en el proceso de molienda. Bajo las mismas condiciones de molienda, la superficie de molienda de carburo cementado ultrafino es más fácil de producir en polvo. Por lo tanto, cuando la profundidad de corte alcanza un cierto valor, la rugosidad de la superficie de molienda disminuye gradualmente y la PC es mucho más pequeña en el proceso de molienda. Bajo las mismas condiciones de molienda, la superficie de molienda de carburo cementado ultrafino es más fácil de producir el polvo. Por lo tanto, cuando la profundidad de corte alcanza un cierto valor, la rugosidad de la superficie de molienda disminuye gradualmente.

Observaciones finales

(1) Bajo la misma profundidad de corte, la rugosidad de la superficie de molienda del carburo cementado superfino aumenta con el aumento del tamaño de la muela. La rugosidad de la superficie es baja cuando se rectifica con una muela de diamante fina.

(2) Cuando se rectifica con una muela de rectificado del mismo tamaño, la rugosidad de la superficie de la rectificación de carburo cementado ultrafino aumenta con el aumento de la profundidad de corte. Cuando la profundidad de corte aumenta a un cierto valor, la rugosidad de la superficie de molienda disminuye gradualmente.

(3) La influencia de los parámetros de molienda en la rugosidad de la superficie de la molienda de carburo cementado ultrafino se puede atribuir a la diferencia de los métodos de eliminación de material durante la molienda.

Este es el material semanal de esta semana. Espero que te sea útil.