Deformación plástica continua de piezas y herramientas de trabajo principales en el laminador. El rodillo consta de un cuerpo de rodillo, un cuello de rodillo y una cabeza de eje. El cuerpo del rollo es la parte central del rollo que en realidad participa en rodar el metal. Tiene una superficie lisa cilíndrica o ranurada. El cuello del rodillo está montado en el rodamiento y la fuerza de rodamiento se transmite al bastidor a través de la carcasa del rodamiento y el dispositivo de presión. El extremo del eje del extremo de la transmisión está conectado con el asiento del engranaje a través del eje de conexión, y transmite el par de rotación del motor al rodillo. Los rollos se pueden organizar en dos, tres, cuatro o más rollos en el soporte de rollos.

1. Una breve historia del desarrollo del rodillo.

La variedad y el proceso de fabricación de los rollos han seguido evolucionando con el avance de la tecnología metalúrgica y la evolución de los equipos de laminación. El uso de rollos de hierro fundido gris de baja resistencia en el laminado de metales blandos no ferrosos en la Edad Media. A mediados del siglo XVIII, el Reino Unido dominó la tecnología de producción de rollos de hierro fundido refrigerados para laminar chapas de acero. En la segunda mitad del siglo XIX, los avances en la tecnología europea de fabricación de acero requirieron la laminación de lingotes de acero de tonelaje más grande, ya sea que la resistencia del hierro fundido gris o los rodillos de hierro fundido refrigerados no pudieran cumplir con los requisitos. El acero al carbono es 0.4% a 0.6% de rollos de acero fundido ordinario. La aparición de equipos de forja de alta resistencia ha mejorado aún más la dureza de los rodillos forjados de esta composición. La introducción de elementos de aleación y la introducción del tratamiento térmico a principios del siglo XX han mejorado significativamente la resistencia al desgaste y la tenacidad de los rodillos calientes y fríos forjados y forjados. La adición de molibdeno a los rodillos de hierro fundido utilizados para las tiras laminadas en caliente mejora la calidad de la superficie de las tiras laminadas.

El lanzamiento del compuesto de enjuague aumenta significativamente la resistencia del núcleo del rollo de lanzamiento. El uso intensivo de elementos de aleación en los rollos es posterior a la Segunda Guerra Mundial. Este es un requisito más alto para el rendimiento del rodillo después de que el equipo de laminación ha crecido en tamaño, continuidad, alta velocidad, desarrollo automatizado, mayor resistencia del material rodante y mayor resistencia a la deformación. el resultado de. Durante este período, aparecieron rollos de semi-acero y rollos de hierro dúctil. Después de la década de 1960, se desarrollaron con éxito rodillos de carburo de tungsteno en polvo. La tecnología de fundición centrífuga y la tecnología de tratamiento térmico a temperatura diferencial para rodillos rodantes, ampliamente promovida en Japón y Europa a principios de la década de 1970, han mejorado significativamente el rendimiento general de los rodillos de banda. Los rollos compuestos de hierro fundido con alto contenido de cromo también se han utilizado con éxito en fábricas de bandas en caliente. En el mismo período, se utilizaron rollos de hierro forjado y semi-acero en Japón. En la década de 1980, Europa introdujo rollos laminados en frío con rollos de acero con alto contenido de cromo y capas endurecidas ultra profundas, y rollos especiales de aleación de hierro fundido para el acabado de aceros y alambrón de pequeño tamaño. El desarrollo de la tecnología moderna de laminado de acero ha llevado al desarrollo de rollos de mayor rendimiento. Los núcleos producidos por el método de fundición centrífuga y los nuevos métodos compuestos, como el método de compuesto de fundición continua (método CPC), el método de deposición por pulverización (método Osprey), el método de soldadura por electrochoque y el método de prensado isostático en caliente son de acero de alta resistencia o tinta dúctil Hierro fundido , los rodillos compuestos de acero de alta velocidad y los rodillos cerámicos metálicos se han aplicado en perfiles de nueva generación, alambrón y fábricas de bandas en Europa y Japón, respectivamente.

2. Clasificación del rollo

Existen varios métodos para clasificar los rollos, que son: (1) Existen rollos de fleje de acero, rollos de acero perfilado, rollos de alambre, etc., según el tipo de producto; (2) Hay espacios en blanco, rollos en bruto y similares de acuerdo con la posición de los rollos en la serie de laminadores. Rollos de acabado, etc .; (3) De acuerdo con la función de rodillo, hay rodillos de escala rotos, rodillos perforados, rodillos de nivelación, etc .; (4) Los rollos se dividen en rollos de acero, rollos de hierro fundido, rollos de aleación dura, rollos de cerámica, etc .; (5) Los métodos de fabricación de prensas incluyen rodillos de fundición, rodillos de forja, rodillos de superficie, rodillos anidados, etc .; (6) Los rodillos laminados en caliente y los rodillos laminados en frío se dividen según el estado del acero laminado. Se pueden combinar varias clasificaciones para darle al rodillo un significado más definido, como los rodillos de trabajo de hierro fundido de alto cromo para la tira caliente.

3. Selección de rodillos

Los materiales y usos del rollo comúnmente utilizados se muestran en la tabla. El rendimiento y la calidad del rollo generalmente dependen de su composición química y método de fabricación y pueden evaluarse por su organización, propiedades físicas y mecánicas y el tipo de tensiones residuales presentes dentro del rollo (ver Inspección del rollo). El efecto del rodillo en el laminador depende no solo del material del rodillo y su calidad metalúrgica, sino también de las condiciones de uso, diseño del rodillo, operación y mantenimiento. Existen grandes diferencias en las condiciones de operación de los rodillos de los diferentes tipos de laminadores.

Los factores que causan las diferencias son:

(1) Condiciones del molino. Tales como el tipo de molino, diseño de molino y rodillo, diseño de orificios, condiciones de enfriamiento de agua y tipos de rodamientos, etc .;

(2) condiciones de laminación tales como variedades de material rodante, especificaciones y resistencia a la deformación, sistema de prensado y sistema de temperatura, requisitos de producción y operaciones, etc .;

(3) Requisitos para la calidad del producto y la calidad de la superficie.

Por lo tanto, diferentes tipos de trenes de laminación y trenes de laminación del mismo tipo y que usan condiciones diferentes tienen requisitos diferentes para el rendimiento de los rodillos usados. Por ejemplo, los palanquillas y los rodillos de bloomer de losa deben tener una buena resistencia a la torsión y a la flexión, tenacidad y mordida, resistencia al agrietamiento en caliente y resistencia al choque térmico y resistencia a la abrasión; y los soportes de acabado tropical requieren alta dureza, resistencia a la indentación, resistencia al desgaste, desprendimiento y resistencia al agrietamiento térmico en la superficie del rodillo.

Comprender las condiciones de uso de los rodillos y los modos de falla de los rodillos utilizados en el mismo tipo de molino, y comprender el rendimiento actual y los procesos de fabricación de los diversos materiales de rodillos, pueden formular correctamente las condiciones técnicas del rodillo para el molino y Seleccione un material de rodillo adecuado y económico.

Los métodos más utilizados para evaluar el rendimiento del rodillo en el laminador son:

(1) Peso del rollo (kg) consumido para el material rodante 1T (denominado consumo de rollo), expresado en kg / t;

(2) Reducción del diámetro por unidad de diámetro del rollo El peso del material laminado se expresa int / mm.

Con la modernización de los laminadores, el estudio en profundidad de fallas en el uso de rodillos y las mejoras en el material y el proceso de fabricación de los rodillos, el consumo promedio de rodillos de los países industrialmente desarrollados se ha reducido a menos de 1 kg / t. .

4. Requisitos de rendimiento del rollo

(1) resistencia al agrietamiento en caliente

Por lo general, el rodillo rugoso se requiere principalmente para la fuerza y la resistencia al agrietamiento por calor; el peso del rollo de trabajo del molino pequeño de 20 rollos es de solo unos 100 gramos, y el peso del rollo de respaldo para el molino de placas de espesor ancho es de más de 200 toneladas. Cuando se selecciona el rodillo, en primer lugar, de acuerdo con los requisitos básicos de resistencia del rodillo al rodillo, se seleccionan los materiales del cuerpo principal (hierro fundido, acero fundido o acero forjado de varios grados, etc.) de carga segura.

(2) dureza

La alta velocidad del rodillo de acabado requiere una cierta calidad de superficie para rodar el producto final. Los requisitos principales son la dureza y la resistencia al desgaste. Luego considere la resistencia al desgaste del rodillo cuando se usa. Debido a que el mecanismo de desgaste del rodillo es complejo, incluida la acción de esfuerzo mecánico, la acción térmica durante el rodamiento, la acción de enfriamiento, la acción química del medio lubricante y otros efectos, no existe un indicador unificado para una evaluación exhaustiva de la resistencia al desgaste del rodillo. Debido a que la dureza es fácil de medir y puede reflejar la resistencia al desgaste bajo ciertas condiciones, la curva de dureza radial generalmente se usa para describir aproximadamente el índice de desgaste del rodillo.

(3) a prueba de golpes

Además, hay algunos requisitos especiales para el rollo, como una gran cantidad de reducción, el rollo requiere una gran capacidad de mordida, más resistente a los golpes;

(4) acabado liso

Al rodar productos de calibre delgado, la rigidez del rollo, la uniformidad de la estructura y las propiedades, la precisión del procesamiento y el acabado de la superficie son más estrictos;

(5) rendimiento de corte

Al rodar secciones con secciones complejas, también se deben considerar las propiedades de mecanizado de la capa de trabajo del cuerpo del rodillo. Cuando se selecciona el rodillo, algunos requisitos de rendimiento para el rodillo a menudo se oponen entre sí. El costo de compra y el costo de mantenimiento del rodillo también son muy caros. Por lo tanto, las ventajas y desventajas técnicas y económicas deben sopesarse por completo para decidir si se debe usar fundido o forjado, aleado o no aleado. El material único es material compuesto.

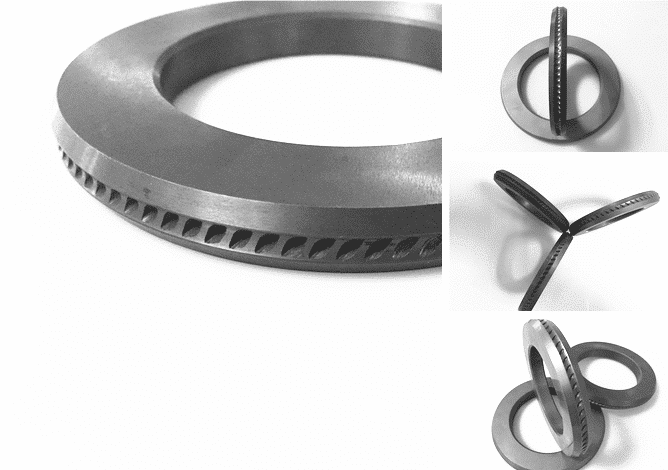

5. Rollo de carburo

El anillo de rollo de carburo (también llamado anillo de rollo de carburo de tungsteno) se refiere a un rollo hecho de un método de metalurgia de polvo que usa carburo de tungsteno y cobalto como materiales. Los rollos de carburo cementado están disponibles en rollos monobloque y combinados. Rendimiento superior, calidad estable, alta precisión del producto, buena resistencia al desgaste y alta resistencia al impacto.

Con la competencia cada vez más feroz en el mercado de calidad y precio de los productos de acero, las empresas siderúrgicas actualizan constantemente sus propias tecnologías de equipos para aumentar continuamente la velocidad de laminación de los laminadores; Al mismo tiempo, cómo reducir el número de paradas de los laminadores y aumentar aún más la tasa efectiva de funcionamiento de los laminadores. Conviértase en un tema importante para los ingenieros de laminación de acero. El uso de materiales en rollo con una vida útil más alta es uno de los medios importantes para lograr este objetivo.

Los rodillos de carburo se han utilizado ampliamente en la producción de varillas, varillas de alambre, barras de refuerzo y tubos de acero sin costura debido a su buena resistencia al desgaste, dureza roja a alta temperatura, resistencia a la fatiga térmica y alta resistencia, lo que mejora en gran medida la velocidad de operación efectiva del molino. De acuerdo con las diferencias en el entorno de trabajo de cada rodillo de cremallera, se han desarrollado varios grados de anillos de rodillos de carburo.

6. Historia de los rollos de carburo cementado

Rollo de carburo

Anillo Nació en 1909 después del nacimiento de la tecnología de pulvimetalurgia con el desarrollo de la industria de procesamiento de metales. Desde la introducción de los troqueles de trefilado de carburo en Alemania en 1918, ha estimulado el estudio de las aleaciones duras en varios países. También han aparecido uno tras otro rollos para diversas aplicaciones. Sin embargo, una gran cantidad de aplicaciones de los rodillos de carburo cementado son posteriores a 1960. En 1964, se lanzó la primera laminadora de alambre sin torsión de alta velocidad de Morgen, que aumentó la velocidad de acabado del alambre en un factor de cuatro. Debido a que el tren de laminación de acabado trabaja a alta velocidad y alta tensión, la resistencia al desgaste del rodillo de hierro fundido y el rodillo de acero para herramientas es deficiente, la vida útil de la ranura de laminación es corta, la carga y descarga del rodillo es muy frecuente, y la eficiencia del tren de laminación se ve afectada, y la producción de laminación de acabado no es adecuada. Los requisitos fueron reemplazados por el rollo combinado de carburo cementado. Hay más de 200 juegos de trenes de laminación tipo Morgan en el mundo, que consumen cientos de toneladas de rollos de carburo cementado.

7. Rendimiento del rollo de carburo

El rollo de aleación dura tiene una alta dureza, y su valor de dureza cambia poco con la temperatura. El valor de dureza a 700 ° C es 4 veces el del acero de alta velocidad; El módulo elástico, la resistencia a la compresión, la resistencia a la flexión y la conductividad térmica también son 1 veces más que el acero para herramientas. Debido a la alta conductividad térmica del rodillo de aleación dura, el efecto de disipación de calor es bueno y el tiempo para que la superficie del rodillo esté a una temperatura alta es corto, de modo que el tiempo de reacción a alta temperatura del rodillo con impurezas nocivas en El agua de enfriamiento es corta. Por lo tanto, el rodillo de aleación dura es más resistente a la corrosión y la fatiga por frío y calor que el rodillo de acero para herramientas.

Los rodillos de carburo cementado se desarrollan sobre la base de herramientas de carburo cementado. Se basan en compuestos metálicos refractarios (WC, TaC, TiC, NbC, etc.) y metales de transición (Co, Fe, Ni). Fase de unión, un material de herramienta de cermet preparado por pulvimetalurgia. Tiene una serie de excelentes propiedades como alta dureza, alta dureza roja y alta resistencia al desgaste. A veces, para obtener resistencia a la corrosión, agregue una cierta cantidad de níquel, cromo y otros elementos.

El rendimiento del rodillo de carburo cementado está relacionado con el contenido de la fase de unión del metal y la fase de matriz, el tamaño de las partículas de carburo de tungsteno. El diferente contenido de aglutinante y el tamaño de partícula de carburo de tungsteno correspondiente forman diferentes grados de carburo. Las calidades de carburo cementado en serie se han desarrollado para diferentes calidades. El carburo de tungsteno representa aproximadamente 70% a 90% de la composición total en carburos cementados, y su tamaño de partícula promedio es de 0.2 a 14 μm. Si se aumenta el contenido del aglutinante metálico o se aumenta el tamaño de partícula del carburo de tungsteno, la dureza del carburo cementado disminuye y la dureza aumenta. La resistencia a la flexión de los rodillos de carburo cementado puede alcanzar más de 2200 MPa, la resistencia al impacto puede alcanzar (4-6) × 106 J / m2, y la dureza Rockwell HRA es 78-90.

Los rodillos de carburo cementado se pueden dividir en dos tipos: rodillo de carburo sólido y rodillo de carburo cementado compuesto. Todo el rollo de aleación dura se ha utilizado ampliamente en el preacabado y en los soportes de acabado para fábricas de alambrón de alta velocidad (incluidos los bastidores de reducción fija y los soportes de rodillos de presión). El rodillo de carburo cementado compuesto está compuesto de carburo cementado y otros materiales, y se puede dividir en un anillo de rodillo compuesto de carburo cementado y un rodillo compuesto de carburo sólido. El anillo de rodillo compuesto de aleación dura está montado en el eje del rodillo; el rodillo compuesto de carburo sólido se usa para fundir el anillo del rodillo de carburo directamente en el eje del rodillo para formar un conjunto, que se aplica a un laminador con una gran carga de laminación.

8. Investigación y aplicación de materiales de rollo de carburo cementado

Nuevo proceso para la fabricación de rollos de carburo compuesto

1. Anillo de rodillo de aleación dura compuesto de fundición

Con el fin de cumplir con los requisitos de la producción moderna de laminado, un nuevo anillo de laminado de carburo compuesto de carburo cementado (CIC, CAST IN CARBIDE). La técnica consiste en moldear el anillo de carburo con una funda interior de hierro fundido dúctil. El anillo del rodillo y el eje del rodillo están marcados. A este respecto, el material de aleación dura con una dureza extremadamente alta y excelente resistencia al desgaste en la capa externa del anillo de rodillo compuesto está sometido a la fuerza de rodadura, y el par se transfiere desde el hierro dúctil con excelente resistencia y tenacidad en la capa interna . Características estructurales de los rodillos compuestos CIC:

(1) El uso de una capa compuesta mejora la resistencia y la tenacidad del anillo de rodadura y puede soportar grandes cargas de rodadura;

(2) El acoplamiento entre el anillo del rodillo y el eje del rodillo adopta el ajuste de interferencia, lo que resuelve el problema de que la estructura cargada en frío es fácil de romper la llave y hace que el proceso de laminación sea más estable;

(3) No hay espacio entre la superficie de contacto del anillo del rodillo y el eje del rodillo, lo que evita la deformación del anillo del rodillo debido a la corrosión de la superficie de contacto causada por el agua de enfriamiento que contiene impurezas.

El desarrollo de la tecnología de anillo de rodillo compuesto CIC fundido en el lugar es una nueva combinación de tecnología de pulvimetalurgia y tecnología de fundición. Es un avance importante en la aplicación de tecnología de material compuesto resistente al desgaste en rollos.

2. Compuesto de metalurgia de polvos, anillo de rollo de WC

Esta tecnología combina el anillo de carburo cementado con un sustrato de acero con polvos de Ni y Cr, y los combina con la tecnología de pulvimetalurgia. El punto principal del proceso es primero compactar y sinterizar el polvo de carburo cementado en un anillo, y luego moldear y sinterizar con un polvo a base de acero seleccionado. Existe una conexión metalúrgica sólida entre el carburo cementado y la base de acero. La clave del proceso es dominar la temperatura de sinterización de 1100-1200 ° C y las condiciones de presión de 100-120 MPa, y los blancos sinterizados se someten a desbaste, alivio de tensión, etc., y el automóvil final se tritura y conformado.

Al elegir materiales de matriz adecuados, junto con procesos y relaciones avanzadas, la tensión residual entre el carburo cementado y el sustrato de acero en el anillo de rodillo compuesto puede ser muy baja. Esta tecnología de pulvimetalurgia ha creado una nueva era en la preparación de materiales en rollo.

Aplicación de material de anillo de aleación dura

En el proceso de laminación en caliente, el anillo del rodillo WC está sometido a altas temperaturas, tensión de laminación, corrosión en caliente y carga de impacto. En comparación con los anillos de rollo de WC producidos en el extranjero, la pureza de las materias primas utilizadas en la producción de los anillos de rollo en China, la tecnología de procesamiento y el rendimiento de los anillos de rollo Todavía hay una cierta brecha entre los indicadores y otros aspectos. La resistencia al desgaste del rodillo durante el uso es pobre, y el anillo del rodillo se rompe fácilmente. Sobre la base del material de anillo de rodillo de aleación dura común, se desarrolló un anillo de rodillo de material de gradiente LGM utilizando un material de gradiente lubricante y resistente al desgaste. Material de gradiente de lubricación (LGM).

La tecnología es la adición de azufre y oxígeno a los materiales de carburo cementado comunes para formar óxidos metálicos graduados estables y sulfuros metálicos (Co3O4 y CoS, respectivamente) en la superficie de los sustratos metálicos. Co3O4 y CoS tienen buena lubricación y resistencia al desgaste. Las pruebas industriales de los anillos de laminación LGM han demostrado que los sulfuros y óxidos en el material del gradiente pueden reducir el coeficiente de fricción durante el laminado, mejorar significativamente el rendimiento de lubricación del anillo de laminación en condiciones de alta temperatura y gran fuerza de laminación, y reducir las grietas transversales. La vida útil del aro de rodillo es 1.5 veces mayor que la del aro de rodillo de aleación dura ordinaria, y puede reducir la cantidad de molienda y la cantidad de cambios de rodillo, y tiene importantes beneficios económicos.

Usando la tecnología CIC, desarrolló el anillo de rodillos de carburo cementado H6T del mundo con la menor fase de unión, su contenido de fase de unión es solo 6 %, mientras que la dureza y la resistencia al desgaste son significativamente más altas que la aleación de marca común, especialmente la resistencia al desgaste aumentó en 50% Cuando se usa en el marco terminado y en el marco frontal del producto terminado, la vida útil del rollo es 2 veces mayor que la de la marca común de aleación dura; puede resolver el problema de cambiar el rollo junto con el marco terminado y el marco terminado, lo que puede reducir significativamente el cambio de ranura. , cambiar el número de rodillos, aumentando así la tasa operativa efectiva del molino.

El anillo de rodillo de carburo compuesto CIC se ha utilizado en molinos de alambrón (medio o preacabado), molinos de barras (medianos y finos), molinos de perfil pequeño (acero cuadrado, acero soldado hexagonal, acero plano, acero angular, etc.) y tres - Aplicación de sistema de molino de rodillos (como barra KOCK, reductor de estiramiento de tubería de acero sin costura). Cuando el anillo de rodillo de aleación dura compuesto se usa en el soporte de acabado de un molino de alambrón de alta velocidad o un molino de barras pequeñas, su cantidad de laminación de una ranura es 10 veces mayor que la de los rollos de hierro fundido ordinario, y cada cantidad de molienda solo se moldea hierro. 1/3 a 1/2 del rollo, por lo tanto, en comparación con el rollo de hierro fundido convencional, la cantidad total de laminado del rollo compuesto es de 20 a 30 veces mayor que la del rollo normal. Cuando se usa en un marco reductor de tensión de tubería de acero sin costura de 3 rodillos y un marco de elevación de tubería, en comparación con el rodillo reductor de tensión de hierro fundido convencional, cuando se lamina un tubo de mayor diámetro, la cantidad de laminación de ranura única del rodillo compuesto es 20 veces mayor que la normal. el rodillo de hierro fundido, y cuando se enrolla el tubo de acero de diámetro más pequeño, la cantidad de rodillo de ranura simple del rodillo compuesto es 40 veces mayor que el rodillo de hierro fundido ordinario, y la calidad del producto terminado y la precisión dimensional del tubo de acero se mejoran notablemente.

Con el fin de resolver los problemas existentes en el acero aleado para herramientas y los materiales en rollo de aleación dura utilizados en la producción de alambres de acero roscados, se desarrolló un carburo cementado GW30 entre el acero aleado para herramientas y el carburo cementado. Después de la forja, el mecanizado y el tratamiento térmico, se debilitó el fenómeno de "puente" de los carburos en la aleación, y la resistencia a la flexión y la tenacidad al impacto del material alcanzaron 2672 MPa y 18,0 J/cm2, respectivamente, lo que podría evitar la falla frágil temprana del material. rollos Al mismo tiempo, se aprovecha al máximo la resistencia al desgaste de la fase dura en la aleación dura.

Bajo la condición de que se mantenga la dureza del rodillo, la superficie del rodillo se trata con boronización, de modo que la capa de boro se une firmemente con el sustrato de acero y se fija la superficie de la aleación. La microestructura y las propiedades tienden a ser consistentes, por lo que la resistencia al desgaste de la aleación se mejora aún más. Los resultados de las pruebas industriales muestran que la vida útil del rodillo es más de diez veces la del acero para herramientas de aleación, y los beneficios económicos son significativos.

9. Problemas que existen

En los últimos años, el rollo de carburo se ha utilizado ampliamente en la producción de acero por su excelente rendimiento. Sin embargo, todavía existen los siguientes problemas en la producción y el uso de rollos de aleación dura:

(1) Investigación y desarrollo de un nuevo tipo de material de eje de rodillo compuesto de carburo cementado. A medida que la industria de la laminación plantea constantemente nuevas y mayores demandas en los rollos, los materiales convencionales de eje de rollo de hierro dúctil no podrán soportar mayores fuerzas de laminación y transmitir más torque. Para este propósito, se deben desarrollar rodillos compuestos de carburo de alto rendimiento. Material del eje del rodillo.

(2) En el proceso de fabricación del rodillo compuesto, la tensión térmica residual causada por el desajuste de la expansión térmica entre el metal de la capa interna y el carburo cementado de la capa externa debe reducirse o eliminarse tanto como sea posible. El esfuerzo térmico residual del carburo cementado es un factor clave que influye en la vida útil del rodillo compuesto. Por lo tanto, la diferencia en el coeficiente de expansión térmica entre el metal interno y el carburo cementado externo debe ser lo más pequeña posible. Al mismo tiempo, se debe considerar el calor residual del anillo del rodillo. La posibilidad de tratamiento térmico del estrés.

(3) Debido a que la fuerza de rodadura, el momento de rodadura y la conductividad térmica de los diferentes soportes son diferentes, se deben usar diferentes grados de rodillos de carburo cementado. En el proceso de diseño de los materiales de los rodillos de aleación dura, es necesario garantizar una coincidencia razonable entre la resistencia, la dureza y la resistencia al impacto de los rodillos. Se debe establecer una base de datos de diferentes propiedades de los materiales de aleación para optimizar el diseño del material del rollo.

(4) En el proceso de laminación, el desgaste del rollo de carburo cementado no solo se ve afectado por condiciones externas como la temperatura, la presión de laminación y la carga de choque térmico, sino también por factores internos de la fase dura WC y la fase de unión Co / Co-Ni-. Hay reacciones físicas y químicas bastante complejas entre Cr. Esto hace que la situación de desgaste sea más complicada. Para este fin, se debe fortalecer la investigación sobre el mecanismo de este aspecto.

10 Conclusión

En el laminado de alambres y barras, el uso de anillos de rodillos de carburo cementado para reemplazar los rodillos tradicionales de hierro fundido y acero aleado ha mostrado muchas ventajas. Con el desarrollo continuo de la tecnología de fabricación de rollos y la tecnología de uso, el uso de rollos de carburo continuará expandiéndose. Su papel en el procesamiento continuo será cada vez más importante, y sus perspectivas de aplicación también serán muy amplias.