Let ‘s just cut into the case.

¿Qué es la extrusión en frío?

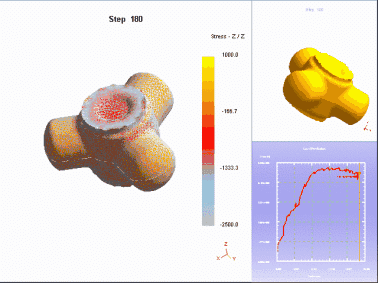

La extrusión en frío de la pieza de trabajo de extrusión en frío consiste en colocar una pieza de metal en la cavidad del troquel de extrusión en frío. A temperatura ambiente, se ejerce presión sobre la pieza bruta a través del punzón fijo en la prensa, de modo que la pieza bruta metálica puede producir deformación plástica y se realiza el método de procesamiento de las piezas. Obviamente, el procesamiento de extrusión en frío depende de la matriz para controlar el flujo de metal, y depende del gran volumen de metal para rotar. Mover para formar partes. En términos de equipos de extrusión, nuestro país tiene la capacidad de diseñar y fabricar varias prensas de extrusión de tonelaje. Además de la prensa mecánica general, la prensa hidráulica y la prensa de extrusión en frío, la prensa de fricción y los equipos de alta velocidad y alta energía se utilizan con éxito para la producción de extrusión en frío.

Si el blanco se extruye sin calentar, se llama extrusión en frío. La extrusión en frío es una de las tecnologías de procesamiento para piezas sin chips y con pocos chips, por lo que es un método de procesamiento avanzado en el procesamiento de plástico de chips de metal. Si el blanco se calienta a una temperatura inferior a la temperatura de recristalización para extrusión, se llama extrusión en caliente. La extrusión en caliente todavía tiene la ventaja de menos chips. La tecnología de extrusión en frío es una tecnología de producción avanzada con alta precisión, alta eficiencia, alta calidad y bajo consumo. Es ampliamente utilizado en la producción a gran escala de forjas pequeñas y medianas. En comparación con la forja en caliente y la forja en caliente, puede ahorrar 30%-50% de material y 40%-80% de energía. También puede mejorar la calidad de los forjados y el entorno laboral. En la actualidad, la tecnología de extrusión en frío se ha utilizado ampliamente en sujetadores, maquinaria, instrumentación, electrodomésticos, industria ligera, aeroespacial, marítimo, militar y otros sectores industriales, y se ha convertido en uno de los medios de procesamiento importantes e indispensables en la tecnología de formación de volumen de metal plástico. Con el progreso de la ciencia y la tecnología y la mejora continua de los requisitos técnicos para productos en automóviles, motocicletas, electrodomésticos y otras industrias, la tecnología de producción de extrusión en frío se ha convertido gradualmente en la dirección de desarrollo de la producción fina de piezas forjadas pequeñas y medianas. La extrusión en frío incluye extrusión hacia adelante, hacia atrás, extrusión compuesta y extrusión radial.

Ventajas del proceso de extrusión en frío.

1. Ahorre materia prima La extrusión en frío consiste en utilizar la deformación plástica metálica para hacer las piezas de forma requeridas, lo que puede reducir en gran medida el procesamiento de corte y mejorar la utilización del material. La tasa de utilización del material de extrusión en frío generalmente puede alcanzar más de 80%. 2. Mejorar la productividad laboral mediante el uso de extrusión en frío en lugar de cortar para fabricar piezas puede aumentar la productividad varias veces, decenas de veces o incluso cientos de veces. 3. Las piezas con rugosidad superficial y precisión dimensional ideales pueden alcanzar IT7-IT8 y R0.2-R0.6. Por lo tanto, las piezas procesadas por extrusión en frío rara vez se vuelven a mecanizar, y solo necesitan ser rectificadas a un nivel particularmente alto. 4. Mejorar las propiedades mecánicas de las piezas después de la extrusión en frío, endurecer el metal después del trabajo en frío y formar una distribución racional de fibra razonable dentro de las piezas, de modo que la resistencia de las piezas sea mucho mayor que la de las materias primas. Además, un proceso razonable de extrusión en frío puede formar tensión de compresión en la superficie de las piezas y mejorar la resistencia a la fatiga. Por lo tanto, el proceso de extrusión en frío puede omitirse para algunas partes que deben fortalecerse mediante tratamiento térmico. Algunas partes deben fabricarse con acero de alta resistencia. Después del proceso de extrusión en frío, se puede utilizar el acero con menor resistencia. 5. Piezas mecanizables con formas complejas, como secciones especiales, cavidades internas complejas, dientes internos y ranuras internas invisibles en la superficie, que son difíciles de cortar. 6. Reduzca el costo de las piezas porque el proceso de extrusión en frío tiene las ventajas de ahorrar materias primas, mejorar la productividad, reducir la cantidad de piezas cortadas y utilizar materiales pobres en lugar de materiales de alta calidad, de modo que el costo de las piezas se reduce considerablemente .

¿Qué es el rumbo frío?

El proceso de descomposición en frío para la pieza de trabajo de encabezado en frío es uno de los nuevos procesos para el procesamiento a presión de pocos o ningún corte de metales. Es un tipo de método de procesamiento que hace uso de la deformación plástica del metal bajo la acción de una fuerza externa y hace que el volumen del metal se redistribuya y transfiera por medio de un troquel, formando así las partes requeridas o espacios en blanco. El proceso de rumbo en frío es más adecuado para la producción de sujetadores estándar como pernos, tornillos, tuercas, remaches, pasadores, etc. El equipo común utilizado en el proceso de rumbo en frío es una máquina especial de rumbo en frío. Si la producción no es grande, se puede utilizar una prensa de manivela o una prensa de fricción. Debido a su alta productividad, buena calidad del producto, reduciendo enormemente el consumo de material, reduciendo el costo de producción y mejorando las condiciones de trabajo, el proceso de partida en frío se usa cada vez más en la fabricación mecánica, especialmente en la producción de sujetadores estándar. El producto más representativo producido por la máquina de encabezado en frío de múltiples estaciones es el perno. Tornillos y tuercas.

Ventajas del proceso de encabezado en frío

1. Cold upsetting is carried out at room temperature. Cold heading can improve the mechanical properties of metal parts. The tensile strength of cold upsetting is about 10% higher than that of cutting, and some can even be increased by 20%. This is because the metal fibers of cold heading products will not be cut off, the internal structure of the metal will be compacted, and accompanied by the existence of work hardening, so the mechanical properties of the metal have been improved. 2. Cold heading process can improve material utilization rate. Taking the cold heading bolt as an example, the material utilization rate of the new technology “concave” hexagonal head bolt can reach more than 99%. Except for the loss of material head and tail, no cutting has been achieved. For cutting, the material utilization rate is only 40%. The material utilization rate of cold heading nut can also reach about 80%, while that of cutting nut is only 54%. 3. Cold heading process can greatly improve productivity. For example, compared with the original cutting process, the productivity of cold heading nut is increased by 25-30 times. 4. Because of the use of multi-station cold heading machine, all processes are processed simultaneously on one machine tool, which reduces the investment of equipment, reduces the production site occupied by equipment, reduces the transportation of semi-finished products between different processes, especially reduces the labor intensity of workers, and improves the working conditions. 5. Cold heading process can improve product surface finish and ensure product accuracy. For mass production of bolts, nuts and so on, the accuracy can be fully guaranteed.

Is cold heading the same as cold extrusion? What’s the difference?

La descomposición en frío y la extrusión en frío son básicamente procesos de deformación en las mismas condiciones, pero el modo de operación es diferente. El muelle frío pertenece a la deformación de forja de piezas pequeñas y a menudo se usa en la industria de los sujetadores. La extrusión en frío pertenece a la deformación por extrusión de piezas de trabajo más grandes y tiene una amplia gama de aplicaciones. La descomposición en frío es equivalente a una rama de extrusión en frío. Simplemente hablando, en el proceso de fabricación de pernos, la formación de cabeza hexagonal pertenece a la alteración en frío, y la reducción del diámetro de la barra pertenece a la extrusión en frío (extrusión hacia adelante). Los pernos de brida hexagonal no recortados (conformación de varias estaciones) tienen tanto la deformación en frío como la extrusión en frío. El lado frontal de las tuercas hexagonales es molesto en frío, mientras que el proceso posterior es extrusión en frío (extrusión hacia adelante y hacia atrás).