Los materiales modernos se pueden dividir en cuatro categorías: metales, polímeros, cerámica y materiales compuestos. A pesar del rápido desarrollo de los materiales de macromoléculas, el acero sigue siendo el material más utilizado y más importante en la tecnología de ingeniería actual. ¿Qué factores determinan la posición dominante de los materiales de acero? Ahora vamos a presentarlo en detalle.

El hierro y el acero se extraen del mineral de hierro, rico en fuentes y de bajo precio. El hierro y el acero, también conocido como aleación hierro-carbono, es una aleación compuesta por hierro (Fe) y carbono (C), silicio (Si), manganeso (Mn), fósforo (P), azufre (S) y otros elementos pequeños (Cr, V, etc.). Se pueden obtener varias estructuras metalográficas ajustando el contenido de varios elementos en el acero y el proceso de tratamiento térmico (cuatro cocciones: templado, recocido, revenido, normalizado), de modo que el acero tenga diferentes propiedades físicas. La estructura observada al microscopio metalográfico se denomina estructura metalográfica del acero después de tomar muestras, esmerilar, pulir y grabar con un agente corrosivo específico. Los secretos de los materiales de acero se esconden en estas estructuras.

En el sistema Fe-Fe3C se pueden preparar aleaciones de hierro-carbono con diferentes composiciones. Sus estructuras de equilibrio son diferentes a diferentes temperaturas, pero se componen de varias fases básicas (ferrita F, austenita A y cementita Fe3C). Estas fases básicas se combinan en forma de mezclas mecánicas, formando una estructura metalográfica rica y colorida en acero. Hay ocho estructuras metalográficas comunes:

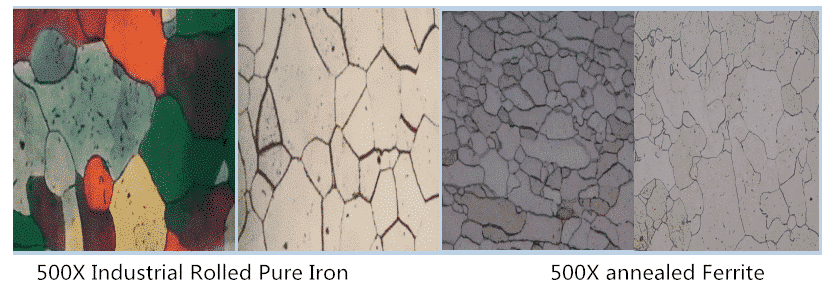

I. Ferrita

La solución sólida intersticial formada al disolver el carbono en el intersticial de la red a-Fe se llama ferrita, que pertenece a la estructura BCC y tiene una distribución de grano poligonal equiaxial, que se expresa con el símbolo F. Su estructura y propiedades son similares al hierro puro. Tiene buena plasticidad y tenacidad, pero su resistencia y dureza son inferiores (30-100 HB). En acero aleado, es una solución sólida de carbono y elementos aleados en alfa-Fe. La solubilidad del carbono en alfa-Fe es muy baja. A la temperatura AC1, la solubilidad máxima del carbono es 0.0218%, pero con la disminución de la temperatura, la solubilidad disminuye a 0.0084%. Por lo tanto, la tercera cementita aparece en el límite de grano de ferrita en condiciones de enfriamiento lento. Con el aumento del contenido de carbono en el acero, la cantidad de ferrita disminuye y la cantidad de perlita aumenta. En este momento, la ferrita es red y media luna.

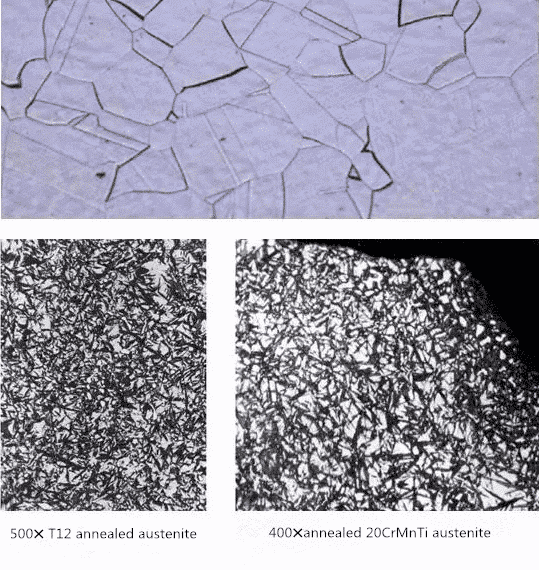

Ⅱ.Austenita

La solución sólida intersticial formada por la disolución de carbono en el espacio intersticial de la red gamma-Fe se denomina austenita. Tiene una estructura cúbica centrada en las caras y es una fase de alta temperatura, que se representa con el símbolo A. La austenita tiene una solubilidad máxima de 2.11% C a 1148 C y una solución sólida de 0.77% C a 727 C. Su resistencia y dureza son más alto que el de la ferrita, su plasticidad y dureza son buenas y no es magnético. Sus propiedades mecánicas específicas están relacionadas con el contenido de carbono y el tamaño de grano, generalmente 170-220 HBS, = 40-50%. El acero TRIP es un acero desarrollado sobre la base de la buena plasticidad y flexibilidad de la austenita. La transformación inducida por deformación y la plasticidad inducida por transformación de la austenita retenida se utilizan para mejorar la plasticidad de la placa de acero y la conformabilidad de la placa de acero. La austenita en aceros estructurales al carbono o aleados se transforma en otras fases durante el enfriamiento. Solo después de la cementación y el enfriamiento rápido a alta temperatura de aceros con alto contenido de carbono y aceros cementados, la austenita puede permanecer en el espacio de martensita, y su estructura metalográfica es blanca porque no es fácil de erosionar.

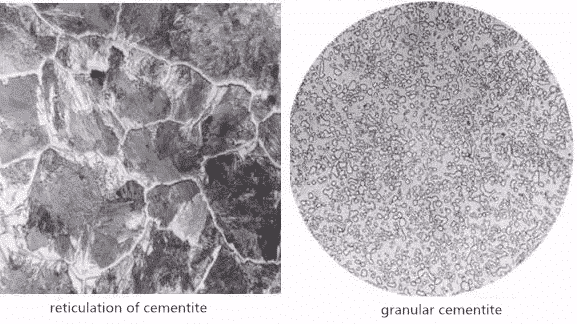

Ⅲ. cementita

La cementita es un compuesto metálico sintetizado por una cierta proporción de carbono y hierro. La fórmula de la molécula Fe3C muestra que su contenido de carbono es 6.69%, y se forma (Fe, M) 3C en la aleación. La cementita es dura y quebradiza, su plasticidad y dureza al impacto son casi nulas, su fragilidad es muy alta y su dureza es de 800HB. En siderurgia, la distribución suele ser en red, semirrede, en escamas, en escamas y granular.

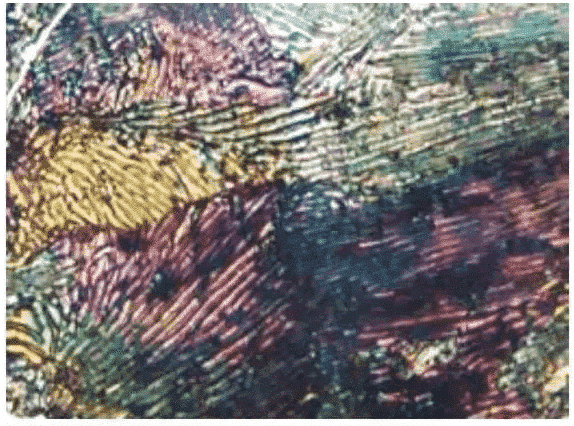

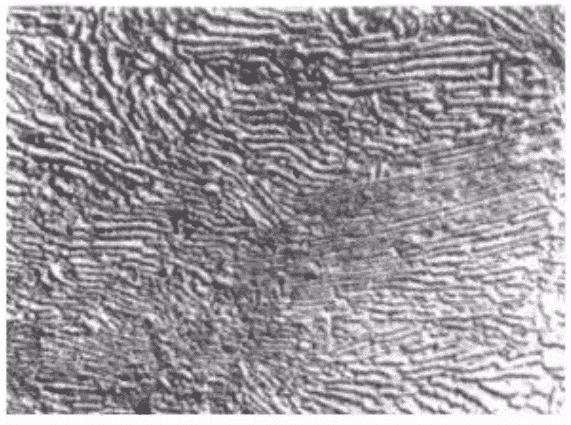

IV. perlita

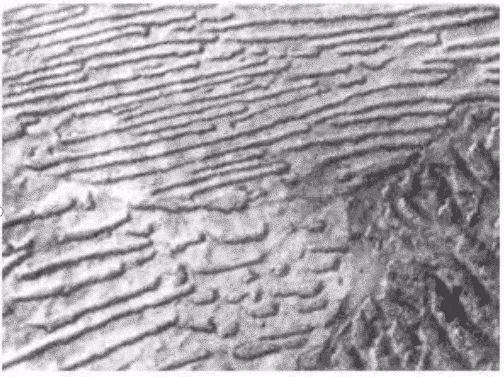

La perlita es una mezcla mecánica de ferrita y cementita, expresada con el símbolo P. Sus propiedades mecánicas se encuentran entre la ferrita y la cementita, con alta resistencia, dureza moderada y cierta plasticidad. La perlita es un producto de la transformación eutectoide del acero. Su morfología es que la ferrita y la cementita están dispuestas en capas como huellas dactilares. Según el patrón de distribución de los carburos, se puede dividir en dos tipos: perlita en escamas y perlita esférica.

una. Perlita en escamas: Se puede dividir en tres tipos: escamas gruesas, escamas medianas y escamas finas.

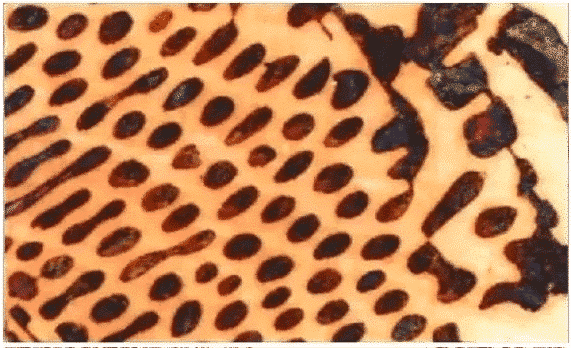

b. Perlita esférica: obtenida por recocido esferoidizante, la cementita es esferoidizada y distribuida sobre la matriz de ferrita. el tamaño de los esferoides de cementita depende del proceso de recocido de esferoidización, especialmente de la velocidad de enfriamiento. La perlita esférica se puede dividir en cuatro tipos: esférica gruesa, esférica, esférica fina y punteada.

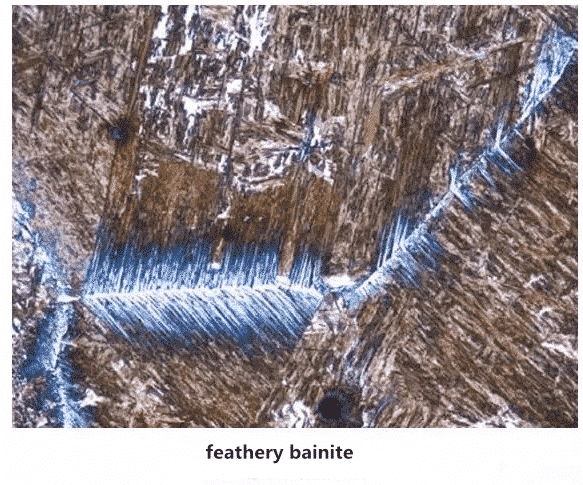

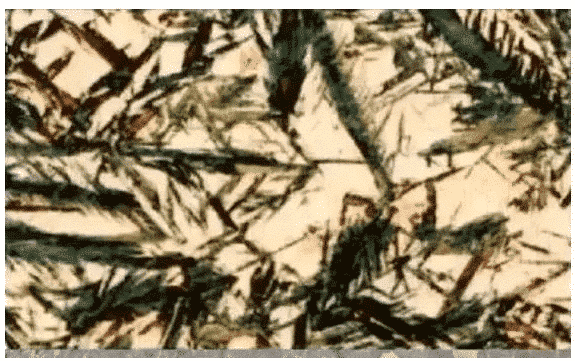

V. Bainita

La bainita es el producto de la transformación de la austenita por debajo de la zona de transformación de perlita y por encima del punto MS en la zona de temperatura media. La bainita es una mezcla mecánica de ferrita y cementita, una estructura entre perlita y martensita, expresada con el símbolo B. Según la temperatura de formación, se puede dividir en bainita granular, bainita superior (B superior) y bainita inferior (B inferior). La bainita granular tiene baja resistencia pero buena tenacidad. la bainita inferior tiene alta resistencia y buena tenacidad. la bainita granular tiene la peor tenacidad. La morfología de la bainita es variable. Según sus características de forma, la bainita se puede dividir en tres tipos: pluma, aguja y granular.

una. Bainita superior:

La bainita superior se caracteriza por la disposición paralela de la tira de ferrita, con una fina tira (o varilla corta) de cementita paralela al eje de la aguja de ferrita, plumosa.

b. Bainita inferior:

escama de aguja fina, con cierta orientación, más vulnerable a la erosión que la martensita templada, muy similar a la martensita templada, muy difícil de distinguir bajo el microscopio óptico, fácil de distinguir bajo el microscopio electrónico. el carburo precipita en la ferrita acicular, y su orientación de alineación es de 55-60 grados con el eje largo de la lámina de ferrita, la bainita inferior no contiene maclas, hay más dislocaciones.

C. Bainita granular:

Ferrita con forma poligonal y muchas estructuras irregulares en forma de isla. Cuando la austenita del acero se enfría a un poco más que la temperatura de formación de la bainita superior, algunos átomos de carbono de la ferrita precipitada migran de la ferrita a la austenita a través del límite de fase ferrita/austenita, lo que hace que la austenita sea desigualmente rica en carbono, lo que restringe la transformación de austenita a ferrita. Estas regiones austeníticas son generalmente en forma de islas, granulares o en forma de tiras, distribuidas en una matriz de ferrita. Durante el enfriamiento continuo, de acuerdo con la composición de la austenita y las condiciones de enfriamiento, la austenita en las bolas de grano puede sufrir los siguientes cambios.

(i) Descomposición total o parcial en ferrita y carburo. Bajo el microscopio electrónico, se pueden ver carburos granulares, de varilla o de bloque pequeño con distribución dispersiva multidireccional.

(ii) transformación parcial en martensita, que es completamente amarilla bajo el microscopio óptico.

(iii) todavía retiene austenita rica en carbono.

Los carburos granulares se distribuyen en la matriz de ferrita de la bainita granular (la estructura de la isla era originalmente austenita rica en carbono, que se descomponía en ferrita y carburo cuando se enfriaba, o se transformaba en martensita o permanecía en partículas de austenita ricas en carbono). Bainita de plumas, matriz de ferrita, tira de carburo precipitada en el margen de la lámina de ferrita. Bainita inferior, ferrita acicular con carburo en escamas pequeñas, carburo en escamas en la ferrita del eje largo tiene un ángulo de aproximadamente 55 ~ 60 grados.

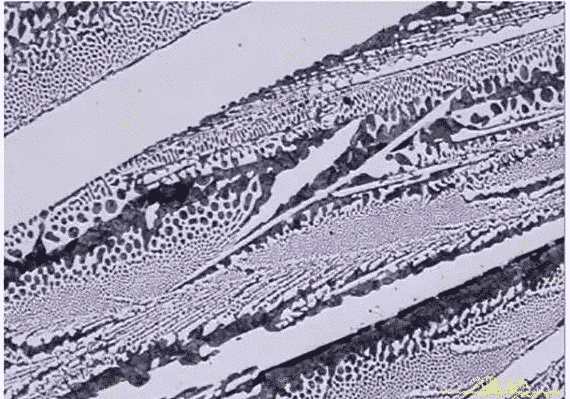

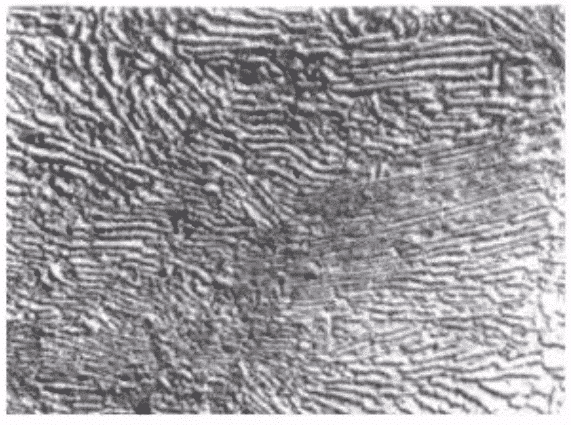

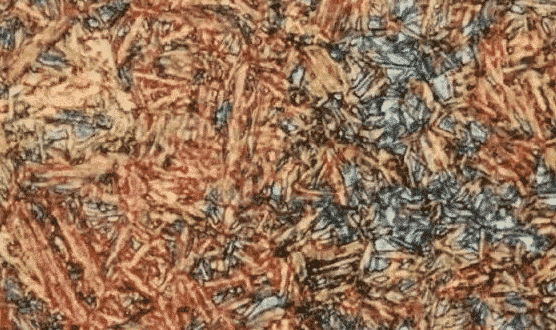

VI. TEJIDO DE WEISHER

La estructura de Widmanstatten es un tipo de estructura sobrecalentada, que consta de agujas de ferrita que se cruzan entre sí unos 60 grados y están incrustadas en la matriz de acero. La estructura gruesa de Widmanstatten disminuye la plasticidad y dureza del acero y aumenta su fragilidad. En el acero hipoeutectoide, los granos gruesos se forman por sobrecalentamiento y precipitan rápidamente al enfriarse. Por lo tanto, además de la red de precipitación a lo largo del límite de grano austenítico, se forman algunas ferritas de límite de grano a grano de acuerdo con el mecanismo de cizalla y se precipitan por separado en agujas. La estructura de esta distribución se denomina estructura de Widmanstatten. Cuando el acero supereutectoide sobrecalentado se enfría, la cementita también se extiende desde el borde del grano hasta el grano y forma la estructura de Widmanstatten.

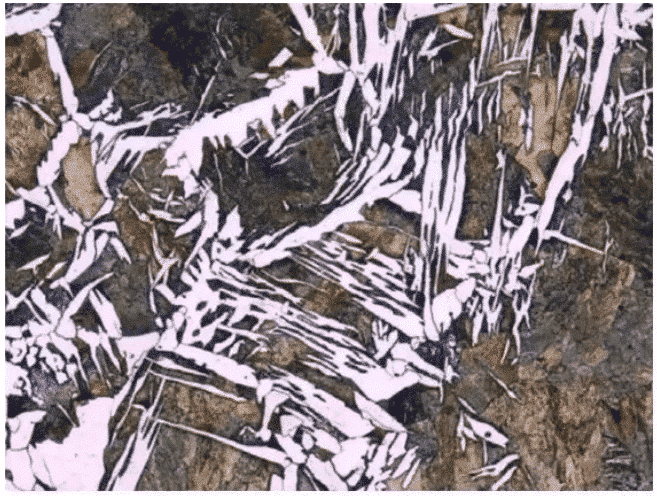

Ⅶ.Martensita

La solución sólida sobresaturada de carbono en alfa-Fe se llama martensita. La martensita tiene alta resistencia y dureza, pero su plasticidad es pobre, casi nula. No puede soportar la carga de impacto expresada por el símbolo M. La martensita es el producto del enfriamiento rápido de la austenita subenfriada y la transformación del modo de corte entre los puntos MS y Mf. En este momento, el carbono (y los elementos de aleación) no pueden difundirse en el tiempo, solo desde la red (centro de la cara) de gamma-Fe a la red (centro del cuerpo) de alfa-Fe, es decir, la solución sólida (austenita) de carbono en gamma-Fe a la solución sólida de carbono en alfa-Fe. Por lo tanto, la transformación de la martensita se basa en las características metalográficas de la martensita, que se puede dividir en martensita lath (baja en carbono) y martensita acicular.

una. listón martensita:

también conocida como martensita baja en carbono. Tiras finas de martensita de aproximadamente el mismo tamaño se alinean en paralelo para formar haces de martensita o dominios de martensita. la diferencia de orientación entre dominios y dominios es grande, y se pueden formar varios dominios con diferentes orientaciones en un grano austenítico primitivo. Debido a la alta temperatura de formación de la martensita en listón, el fenómeno del autotemplado ocurrirá inevitablemente en el proceso de enfriamiento y los carburos se precipitarán en la martensita formada, por lo que es vulnerable a la erosión y al oscurecimiento.

b. martensita acicular:

también conocida como martensita en escamas o martensita con alto contenido de carbono, sus características básicas son: la primera hoja de martensita formada en un grano austenítico es relativamente grande, a menudo en todo el grano, el grano austenítico se divide, de modo que el tamaño de la martensita formada más tarde es limitado , por lo que el tamaño de las escamas de martensita varía, distribución irregular. La martensita acicular se forma en una determinada dirección. Hay una cresta media en la aguja de martensita. Cuanto mayor sea el contenido de carbono, más evidente es la martensita. Al mismo tiempo, hay austenita blanca retenida entre la martensita.

C. La martensita formada después del templado también puede formar tres estructuras metalográficas especiales después del templado:

(i) Martensita templada:

el compuesto de láminas de martensita formado durante el templado (con una estructura cristalina de centro de cuerpo tetragonal) que se descompone en la primera etapa de templado, en la que el carbono se disuelve en forma de carburos de transición, y las láminas de carburo de transición extremadamente finas se dispersan en el sólido matriz de solución (cuya estructura cristalina ha cambiado a un cubo centrado en el cuerpo) (la interfaz con la matriz es una interfaz coherente) Estructura de fase. este tipo de estructura no puede distinguir su estructura interna incluso cuando se amplía al máximo bajo el microscopio metalográfico (óptico), solo se puede ver que toda su estructura es una aguja negra (la forma de la aguja negra es básicamente la misma que la de la aguja blanca formada durante el enfriamiento). Este tipo de aguja negra se llama “martensita templada”.

(ii) Troostita templada:

producto de martensita templado templado a temperatura media, caracterizado por la desaparición gradual de la forma de aguja de la martensita, pero aún vagamente visible (acero aleado que contiene cromo, su temperatura de recristalización de ferrita de aleación es más alta, por lo que aún conserva la forma de aguja), los carburos precipitados son pequeños , difícil de distinguir bajo el microscopio óptico, las partículas de carburo solo se pueden ver bajo el microscopio electrónico, polo Susceptible a la erosión y al ennegrecimiento de los tejidos. Si la temperatura de templado es más alta o se mantiene durante más tiempo, las agujas serán blancas. En este momento, los carburos se concentrarán en el borde de las agujas, y la dureza del acero será ligeramente menor y la resistencia disminuirá.

(iii) sorbita templada:

producto de martensita templada revenida a alta temperatura. Sus características son: finos carburos granulares están distribuidos en la matriz de sorbita, que se pueden distinguir claramente bajo el microscopio óptico. Este tipo de estructura, también conocida como estructura condicionada, tiene una buena combinación de resistencia y tenacidad. Cuanto más finos sean los carburos finos en la ferrita, mayor será la dureza y la resistencia, y peor la tenacidad. por el contrario, cuanto menor sea la dureza y la resistencia, y mayor la tenacidad.

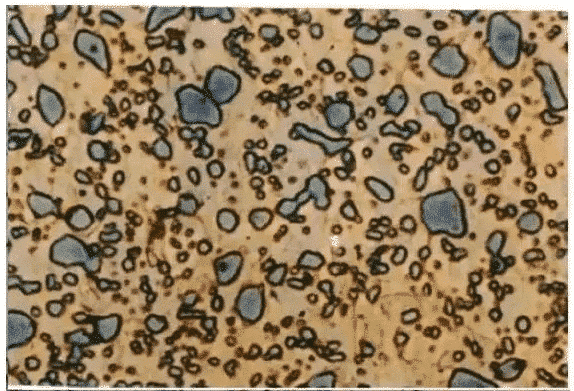

Ⅷ.Ledeburita

Las mezclas eutécticas en aleaciones de FERROCARBON, es decir, aleaciones líquidas de FERROCARBON con una fracción de masa de carbono (contenido de carbono) de 4.3%, se denominan ledeburita cuando las mezclas mecánicas de austenita y cementita cristalizan simultáneamente del líquido a 1480 grados centígrados. Dado que la austenita se transforma en perlita a 727 C, la ledeburita se compone de perlita y cementita a temperatura ambiente. Para distinguir la ledeburita por encima de 727 C se llama ledeburita de alta temperatura (L d), y la ledeburita por debajo de 727 C se llama ledeburita de baja temperatura (L'd). Las propiedades de la ledeburita son similares a las de la cementita con alta dureza y poca plasticidad.