El carburo cementado (metal duro) es un término general para aleaciones compuestas de carburos, nitruros, boruros o siliciuros de metales de alto punto de fusión (W, Mo, Ti, V, Ta, etc.). Dividido en dos categorías principales de fundición y sinterización. La aleación de fundición tiene alta fragilidad y baja tenacidad, y tiene poco valor de aplicación práctica. Se utilizan ampliamente aleaciones sinterizadas, que generalmente se sinterizan a partir de carburo de tungsteno o carburo de titanio y polvo de cobalto y tienen alta dureza, resistencia al desgaste y dureza en caliente. Utilizado principalmente para fabricar corte y procesamiento de materiales duros a alta velocidad, en los últimos años, el uso de carburo en la industria del molde también está aumentando, por lo que es de importancia práctica discutir y estudiar el tratamiento térmico de aleaciones duras.

Contenido

ocultar

1. Características del carburo cementado

El carburo se elabora mediante el método de pulvimetalurgia a partir del compuesto duro metálico refractario y la fase de unión del metal. Los compuestos duros comúnmente utilizados son los carburos. Como la aleación dura para herramientas de corte, WC, TiC, TaC, NbC, etc., el aglutinante es Co, y la resistencia del carburo cementado depende principalmente del contenido de Co. Porque el carburo en el carburo cementado tiene un alto punto de fusión (como un punto de fusión de 3140 ° C de Ti C), una alta dureza (como una dureza de 3200 HV de TiC), una buena estabilidad química y una buena estabilidad térmica, la dureza y la resistencia al desgaste de los cuales son altos. El sexo y la estabilidad química son mucho más altos que los aceros para herramientas de alta velocidad.

La fase dura de carburo cementado comúnmente utilizada es principalmente WC, que tiene buena resistencia al desgaste. Aunque algunos carburos tienen una dureza similar a la del WC, no tienen la misma resistencia al desgaste. WC tiene un mayor límite elástico (6000 MPa), por lo que es más resistente a la deformación plástica. La conductividad térmica de WC también es buena y la conductividad térmica es un índice de rendimiento importante de las herramientas. El WC tiene un coeficiente de expansión térmica más bajo, aproximadamente 1/3 del del acero; su módulo de elasticidad es 3 veces mayor que el del acero y su resistencia a la compresión también es mayor que la del acero. Además, el WC tiene buena resistencia a la corrosión y oxidación a temperatura ambiente, buena resistencia eléctrica y alta resistencia a la flexión.

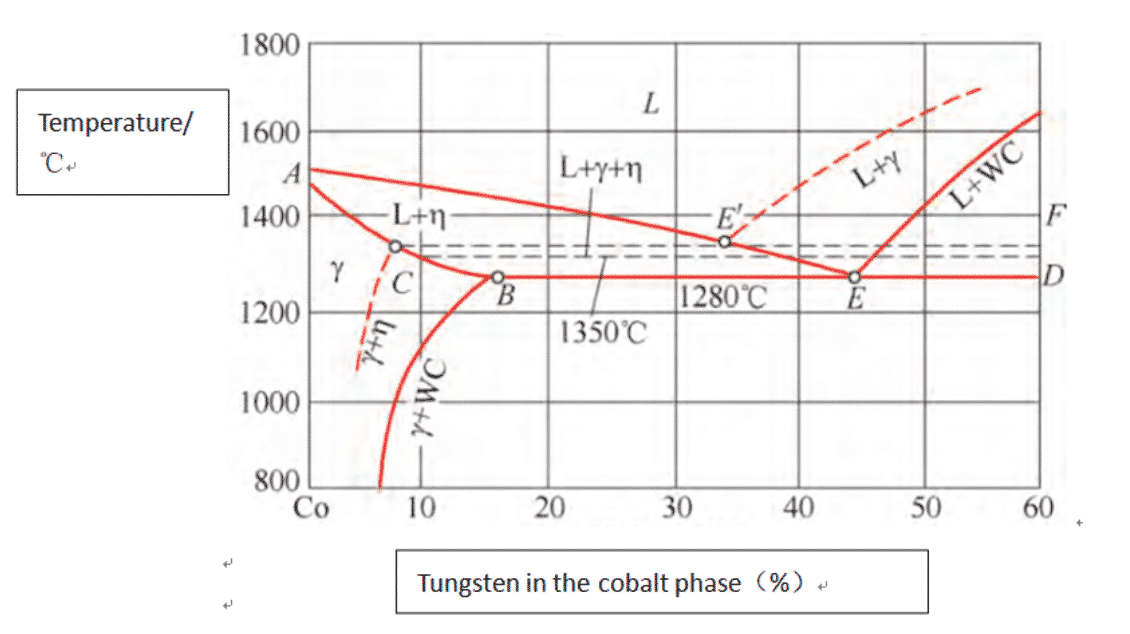

Fig.1 El diagrama de cuasi-equilibrio de la aleación WC-Co

2. Tratamiento térmico y organización de aleaciones.

Se ha estudiado en las fases de unión de las aleaciones WC-Co con diferentes relaciones C / W de 5% a 35% WC. Las conclusiones se extraen de la siguiente manera: las fases de fase γ o (γ + WC) se generan en la aleación a enfriamiento lento; Cuando hay fases (γ + η) aparecen. Sin embargo, dado que la fase (γ + η) es inestable, la fase (γ + η) se transformará en una fase estable (γ + WC) después del recocido. De acuerdo con los resultados de la prueba, se dibuja el diagrama de fase de cuasi-equilibrio que se muestra en la Fig. 1 (la línea continua es el diagrama de fase del sistema estable, y la línea discontinua es el diagrama de fase local que ilustra las características η de la cuasi-estable fase).

El recocido (enfriamiento lento) del carburo cementado típico depende principalmente del contenido de carbono: cuando C / W> 1, el carbono libre precipita en el límite de la fase WC-Co; cuando el C / W <1, la microestructura de la aleación tiene En ambos casos: Uno está en la región trifásica (WC + γ + η). Es inevitable que la fase η aparezca después de que la aleación se enfríe lentamente. Si existe una cantidad tan grande de fase η en la fase cementosa, aparecen granos de cristales ramificados y los granos pequeños se distribuyen de manera desigual; Si hay un gran grano de fase η, los granos están separados por una larga distancia, por lo que hay información de que la fase η es que se han comenzado a formar temperaturas más altas.

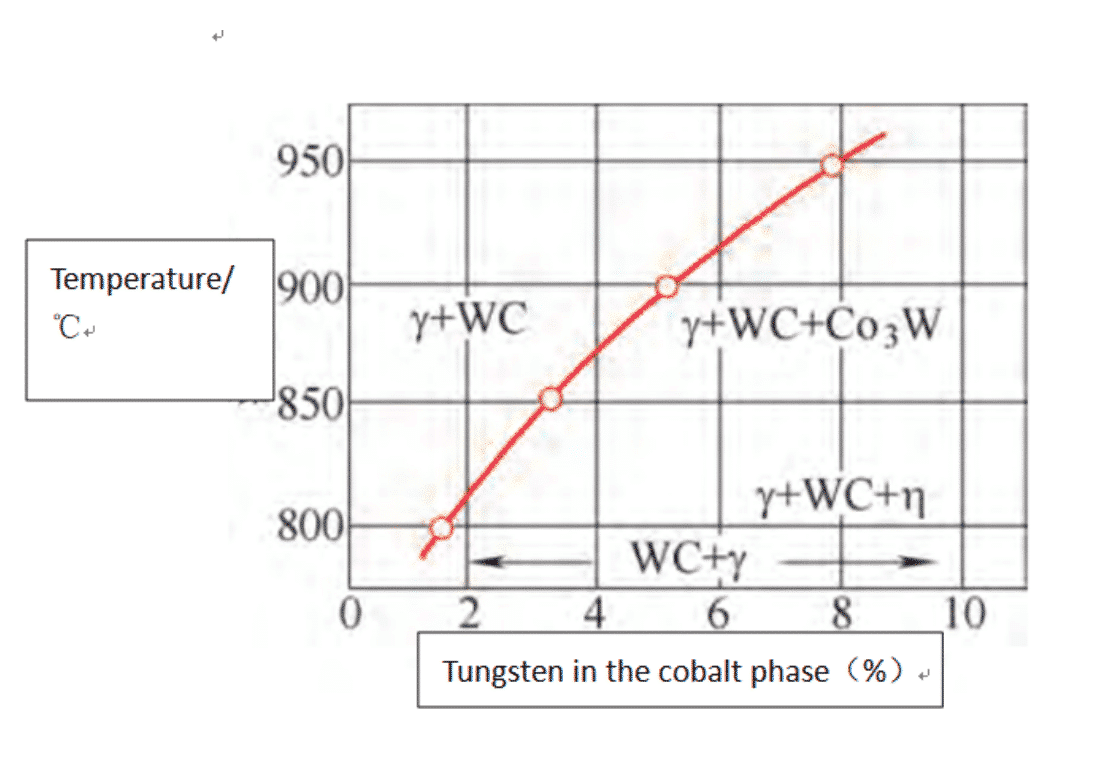

En el otro caso, cuando la aleación está en la región de dos fases (WC + γ), la aleación W se precipitará como Co3W desde la fase de unión después de que la aleación baja en carbono se hibrida. El proceso de reacción puede expresarse mediante la siguiente fórmula. Co Cubic centrado en la cara → Co Cubic centrado en la cara + Co3W Por lo tanto, esta aleación WC-Co bifásica de bajo carbono se transformará en una estructura trifásica (WC + γ + CoW) después del recocido. La Figura 2 muestra las curvas de disolución de W para aleaciones WC-Co bifásicas a diferentes temperaturas de recocido. La curva es la curva de temperatura crítica para las aleaciones bifásicas transformadas en aleaciones trifásicas (WC + γ + CoW): por encima de la temperatura de la curva El recocido da como resultado una aleación de microestructura bifásica; El recocido a temperaturas por debajo de la curva produce una estructura trifásica que contiene Co3W.

3. Efecto del proceso de tratamiento térmico sobre las propiedades mecánicas de la aleación de dureza.

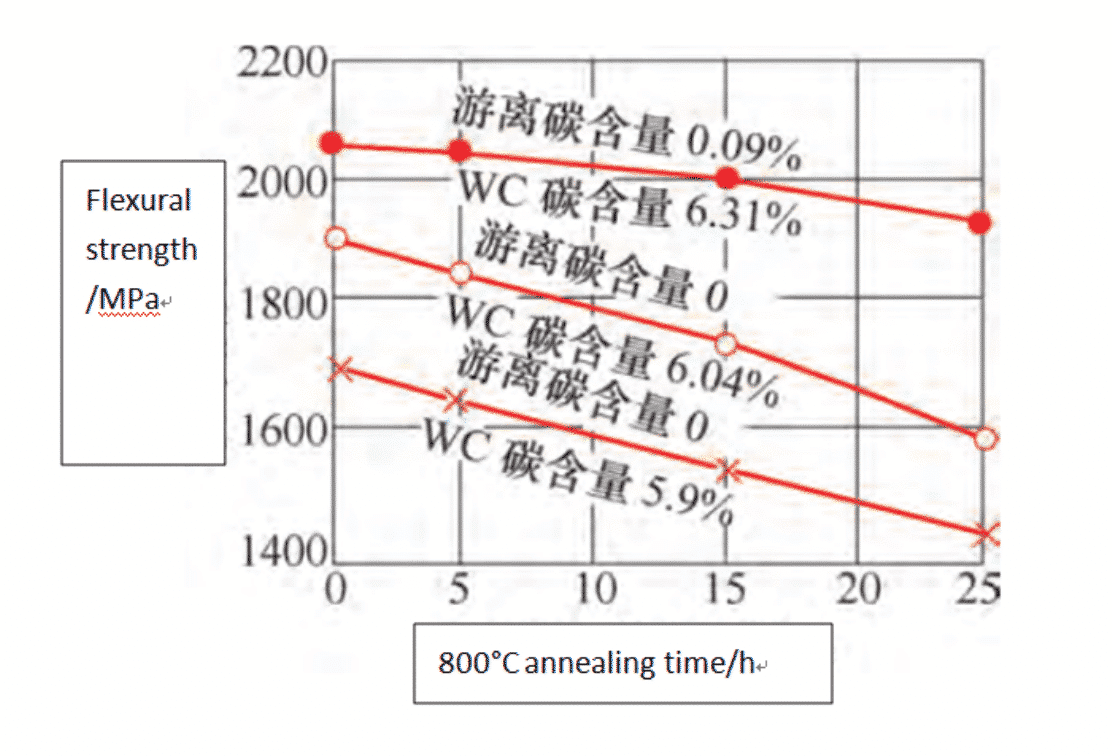

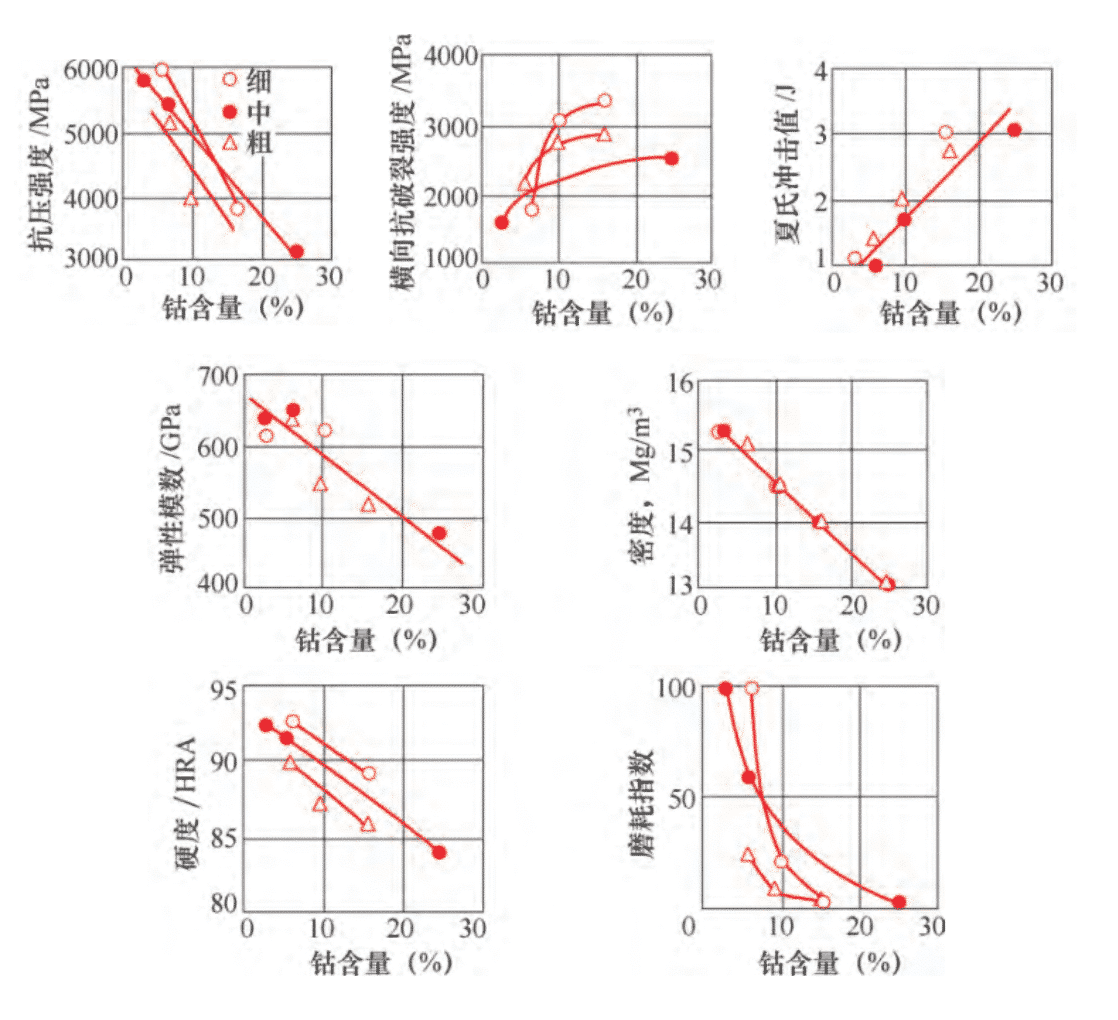

(1) Efecto sobre la resistencia Dado que el WC tiene una solubilidad sólida diferente a diferentes temperaturas en Co, proporciona la posibilidad de endurecimiento por precipitación de la fase aglutinante por enfriamiento de la temperatura de la solución sólida y posterior envejecimiento. El enfriamiento puede inhibir la precipitación de WC y la transición de homotropía de Co (Co denso hexagonal, Co centrado en la cara cúbica). Se ha informado que la resistencia de la aleación que contiene cobalto 40% se puede aumentar aproximadamente 10% después del enfriamiento rápido, pero la resistencia de la aleación que contiene cobalto 10% se reduce después del enfriamiento rápido. Teniendo en cuenta que la cantidad de cobalto contenida en los carburos cementados comúnmente utilizados en ingeniería es generalmente de 10% a 37%, el efecto del tratamiento térmico sobre la resistencia de la aleación es muy pequeño. Entonces alguien se atrevió a afirmar que el enfriamiento no es una forma de aumentar la resistencia de las aleaciones de W-Co. El recocido también causa una disminución en la resistencia de la aleación, como se muestra en las Tablas 1 y 3. Las propiedades del carburo de tungsteno varían con la cantidad de Co contenido y el grosor de los granos, como se muestra en la Figura 4.

Fig. 2 La curva de solubilidad sólida de tungsteno en la aleación de dos fases WC-10%Co

Fig.3 Efecto del recocido a 800 ° C sobre la resistencia a la flexión del contenido de WC-10%Co

Tabla 1 Efecto del recocido a 650 ° C sobre la resistencia a la flexión de la aleación WC-11% Co

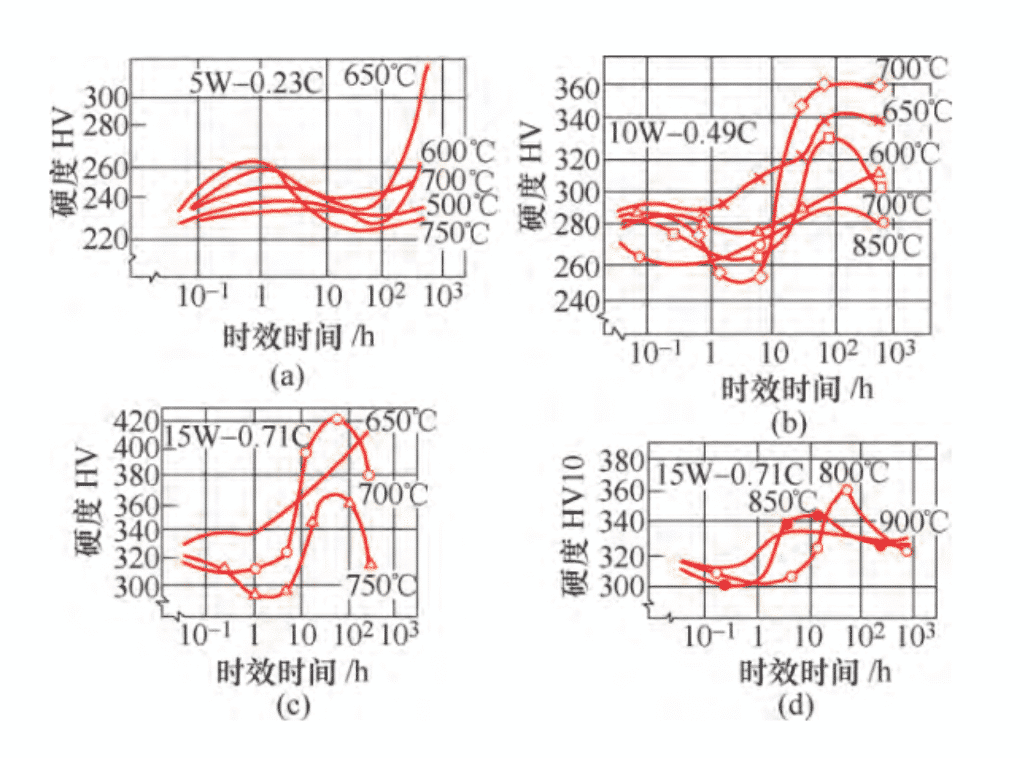

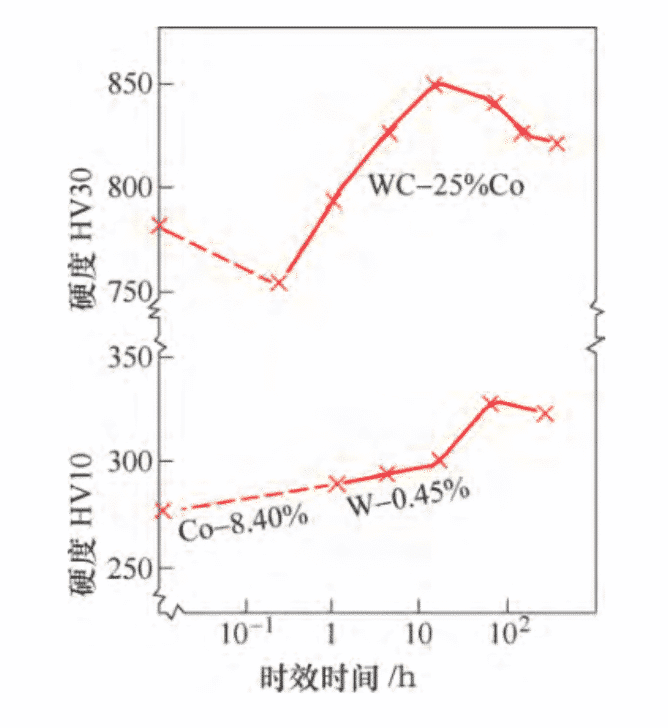

(2) Efecto sobre la dureza Cuando la aleación WC-Co envejece, Co3WCX y Co3WCX precipitan en una fase de tejido denso, por lo que la dureza de la aleación aumentará, pero la dureza de la aleación disminuirá cuando se convierta posteriormente en Co3W. Los datos de la prueba H.Jonsson se muestran en la Figura 5 y la Figura 6. Aunque la existencia de Co3WCX después del tratamiento térmico mejora ligeramente la dureza de la aleación, considerando el mayor tiempo de tratamiento térmico y la disminución de la resistencia a la flexión, se cree que la precipitación La fase Co3WCX para dispersar y endurecer la fase aglutinante no es un método eficaz para el desarrollo de nuevas calidades. Se debe encontrar otra forma. .

(3) El tratamiento térmico típico del carburo cementado se muestra en la Tabla 2.

Tabla 2 proceso de tratamiento térmico típico de aleación dura

Figura 4 Las propiedades del carburo cementado de WC varían con la cantidad de Co y el tamaño de grano

Fig. 5 Relación entre dureza y tiempo de envejecimiento de la fase aglutinante de aleación WC-Co

Fig. 6 Relación entre dureza y tiempo de envejecimiento de la aleación WC-Co

4. revestimiento de aleación dura

Para mejorar aún más la resistencia al desgaste de la aleación dura, un material duro como TiC o TiN puede depositarse en la superficie de la misma. El material de recubrimiento debe cumplir los siguientes requisitos:

1 Debe tener una alta dureza a baja temperatura y alta temperatura.

2 tiene buena estabilidad química.

3 debe tener permeabilidad y sin orificio de aire.

4 El material a procesar debe tener un bajo factor de fricción.

5 Para unir firmemente con el cuerpo de la herramienta. 6 Es económico y fácil de producir. En el mundo actual, el carburo cementado es también el material principal de las herramientas de corte. También está ampliando su cuota de aplicación en moldes, herramientas de medición y otros campos.

En resumen, se utiliza principalmente en los siguientes aspectos:

1 Torneado en corte continuo.

2 Torneado de perfiles con poco cambio en la profundidad del cuchillo.

3 requieren vehículos intermitentes de baja intensidad.

4 Fresado frontal de alta velocidad de acero o fundición gris.

Las ventajas del carburo cementado recubierto son muchas y se resumen a continuación:

1 buena versatilidad.

2 puede mejorar la precisión de la superficie de corte de la pieza de trabajo.

3 La velocidad de corte aumenta considerablemente con la misma vida útil de la herramienta.

4 A la misma velocidad de corte, se puede aumentar la vida útil de la herramienta.

(1) Material de recubrimiento La mayoría de los fabricantes extranjeros usan recubrimiento de TiC para insertos recubiertos, seguido de recubrimiento de TiN. El recubrimiento compuesto de TiC-TiN y el recubrimiento de solución sólida de Ti (C • N) aumentaron gradualmente. En los últimos años, también se han desarrollado muchos recubrimientos compuestos nuevos.

Actualmente, el TiC es un material de recubrimiento ideal, sus ventajas son dureza a alta temperatura, alta resistencia, buena resistencia a la oxidación y resistencia al desgaste del cráter; Su desventaja es que el coeficiente de expansión térmica y el cuerpo es más grande, y la resistencia al desgaste lateral es pobre. En comparación con el recubrimiento de TiC, el recubrimiento de TiN tiene las siguientes ventajas: la cuchilla recubierta tiene una baja tendencia a formar un cráter al cortar, y su coeficiente de expansión térmica es cercano al del sustrato, y tiene una baja sensibilidad al choque térmico. y no es probable que forme un tumor. El desgaste antideslizante es bueno y es fácil de depositar y controlar. La desventaja es que la adhesión al sustrato es menos sólida. El recubrimiento compuesto de TiC-TiN y el recubrimiento de solución sólida de Ti (C • N) son recubrimientos nuevos desarrollados en la década de 1970 y se han aplicado con éxito en la producción.

El revestimiento compuesto de revestimiento duro tiene un futuro prometedor.

(2) Proceso de recubrimiento El proceso y el equipo para producir insertos de recubrimiento de TiC en el hogar y en el extranjero son similares. La característica común es que los insertos de carburo cementado tratados se colocan en una cámara de reacción de deposición, y luego se usa H2 como vehículo para introducir TiCl4 y metano en la cámara de reacción. Reacción de deposición. La temperatura de reacción se controla aproximadamente a aproximadamente 1000 ° C. El método de calentamiento es casi siempre el mismo calentamiento por inducción de alta frecuencia, y la presión de deposición es principalmente presión negativa. Aunque se puede depositar un recubrimiento de buena calidad a presión normal, el uso de deposición a presión negativa es más eficiente y el recubrimiento es más uniforme y denso. Especialmente cuando el número de cuchillas de deposición es grande, las ventajas de usar deposición a presión negativa son particularmente significativas.

(3) Espesor del revestimiento El grosor del revestimiento de TiC suele ser de 5 ~ 8 μm para los insertos de revestimiento producidos en el hogar y en el extranjero. El espesor del recubrimiento de TiN está en el rango de 8 ~ 12 μm. (4) El rendimiento del recubrimiento de la matriz de recubrimiento se ve muy afectado por la composición de la matriz, la matriz de cuchilla recubierta debe cumplir los siguientes requisitos: 1 tiene buena tenacidad y resistencia a la deformación plástica. 2 tiene una alta dureza. 3 Su composición química debe coincidir con el material de recubrimiento, y la adhesión mutua debe ser firme. 4 no se daña a altas temperaturas de deposición. 5 El coeficiente de expansión es similar al del material de recubrimiento. 6 tiene buena conductividad térmica. Al mecanizar materiales de acero, se deben seleccionar las aleaciones WiC-TC-Co o WC-TiC-TaC-Co; Al mecanizar hierro fundido o metales no ferrosos, se deben seleccionar aleaciones WC-Co. Diferentes materiales de procesamiento, los requisitos de la matriz de aleación de revestimiento también son diferentes, lo que significa que el revestimiento también debe personalizarse, cualquier proceso de tratamiento térmico no es una panacea, siempre y cuando se cumplan las condiciones específicas para maximizar su efectividad.

5. Aplicación de carburo cementado en la producción de herramientas y matrices

(1) En el campo de las herramientas de corte, el carburo cementado mantiene un excelente rendimiento de corte incluso a altas temperaturas de 800-1000 ° C. Es adecuado para cortes rápidos a altas temperaturas y tiene una importancia práctica para mejorar la eficiencia económica. Por lo tanto, está reemplazando gradualmente los aceros para herramientas de alta velocidad. Hacer herramientas En 2017, se ha utilizado ampliamente no solo en tornos, cepilladoras, cuchillas de mandrinar, cortadores de tres cuchillas, troqueladoras y fresas, sino también con la promoción continua de la fabricación inteligente e industrial 4.0. Más amplio, mirando hacia el futuro El material de la herramienta es, sin duda, el mundo de las aleaciones duras.

(2) En el campo de los moldes, varios tipos de troqueles de trefilado y troqueles de trefilado están hechos básicamente de carburo cementado. El troquel progresivo para hacer dientes con cremallera usa aleaciones duras YG8 e YG15 para hacer troqueles de gran diámetro y troqueles duros YG20C. Aleaciones para troqueles progresivos de múltiples posiciones. El modo no magnético generalmente está hecho de carburo cementado YG15 e YG20. La vida útil de la matriz de trefilado implantado con iones de nitrógeno YG8 es más del doble. En resumen, la aplicación de carburo cementado en moldes se está volviendo cada vez más común. También se usa en las industrias de instrumentos y otras herramientas y no se describirá en detalle.

6. Conclusión

Después del tratamiento térmico adecuado de la aleación dura, aunque puede mejorar un poco la dureza, pero teniendo en cuenta el tiempo de tratamiento térmico más prolongado y perjudicial para la resistencia a la flexión, el tratamiento térmico debe tener un cierto grado de especificidad. El recubrimiento de la superficie fortalece el nuevo camino para el uso de carburo cementado, y el sustrato de recubrimiento, el material, el proceso y el grosor también deben individualizarse.

Hola a todos,

Tengo un recubrimiento TCC aplicado al acero al carbono dentro de un recipiente. El recipiente tiene las cabezas soldadas y ha sido PWHT a una temperatura de mantenimiento. de 600°C. El recubrimiento TCC se ha convertido en polvo y comenzó a deslaminarse. Particularmente en las áreas de transición de la boquilla.

¿Alguien tiene comentarios sobre este fallo, por favor?