La sinterización es el calentamiento de un polvo a cierta temperatura durante un cierto período de tiempo y luego enfriar el material para obtener un producto de las propiedades deseadas. Todo este proceso del tratamiento térmico especial se llama sinterización.

La sinterización permite que los compactos de polvo poroso se conviertan en el producto de una determinada textura y propiedades. Aunque los atributos del producto están relacionados con muchos factores antes de la sinterización, en muchos casos el proceso de sinterización tiene una influencia significativa o incluso dominante en la organización y las propiedades del producto final.

De acuerdo con el principio de clasificación de la metalurgia de polvos en la sinterización, la sinterización de carburo cementado pertenece a la sinterización líquida multifásica. Desde la perspectiva de las características del proceso del proceso de sinterización, la sinterización del carburo cementado puede ser por protección de hidrógeno, sinterización al vacío, sinterización por prensado en caliente, prensado isostático en caliente y similares.

Cambios en el cuerpo sinterizado durante la sinterización

Después de la sinterización del compacto de carburo cementado, el cambio más fácil de observar es que la contracción del volumen del bloque compacto, la mayor resistencia y la superficie de la aleación exhiben brillo metálico. Típicamente, el compacto tiene una porosidad de aproximadamente 50%, mientras que el artículo generalmente debe ser inferior a 0.2%, que es casi completamente denso. Antes de sinterizar, el bloque de prensado también debe manipularse ligeramente para evitar daños en el proceso de producción. Mientras que los productos sinterizados tienen la resistencia para soportar diversas condiciones de trabajo.

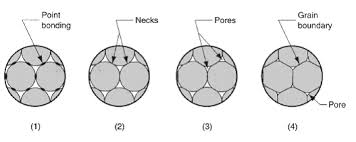

A diferencia del proceso de formación de polvo, el cambio de las propiedades de sinterización indica que hay cambios cualitativos entre las partículas de polvo en el proceso de sinterización, que es que la unión de los granos de aleación reemplaza el contacto entre las partículas de polvo que hacen que la aleación forme un cuerpo completo sólido. formando así excelentes propiedades físicas y mecánicas.

Varias etapas del proceso de sinterización.

El proceso de sinterización de carburo cementado se puede dividir en cuatro etapas básicas.

1. Eliminación del agente formador y etapa de precombustión (<800 ° C)

En la primera etapa, el aro de sinterización cambia de la siguiente manera:

1) Eliminación del agente formador. En la etapa inicial de sinterización, a medida que aumenta la temperatura, el agente formador se agrieta gradualmente (como el caucho) o se vaporiza (como la parafina) y excluye el cuerpo sinterizado. Al mismo tiempo, el agente formador es más o menos El cuerpo sinterizado está carbonizado.

2) Reducción de óxido de superficie en polvo. Cuando se sinteriza en hidrógeno, el hidrógeno puede reducir los óxidos de cobalto y tungsteno. Cuando se sinteriza al vacío, la reducción de carbono a esta temperatura no es fuerte.

3) El estado de las partículas de polvo cambia entre sí. A esta temperatura, el estrés de contacto entre las partículas de polvo se elimina gradualmente, el polvo de metal unido comienza a recuperarse y recristalizarse, las partículas comienzan a difundirse en la superficie y se mejora la resistencia del compacto.

2. Etapa de sinterización en fase sólida (800 ° C ~ temperatura eutéctica)

La temperatura eutéctica se refiere a una temperatura a la cual una fase líquida eutéctica comienza a aparecer en el cuerpo sinterizado cuando la temperatura se eleva gradualmente, y para el WC-Co, la temperatura eutéctica en el momento de la sinterización de equilibrio es 1340%.

A la temperatura antes de que aparezca la fase líquida, además del proceso que continúa en la etapa anterior, se intensifican algunas reacciones de fase sólida en el cuerpo sinterizado, se aumenta la velocidad de difusión y se fortalece el flujo plástico de las partículas, de modo que El cuerpo sinterizado exhibe una contracción significativa.

3. Etapa de sinterización en fase líquida (temperatura eutéctica ~ temperatura de sinterización)

Cuando aparece la fase líquida del cuerpo sinterizado, la contracción del cuerpo sinterizado se completa rápidamente, y los granos de carburo crecen y forman un esqueleto, colocando así la estructura básica de la aleación.

4. Etapa de enfriamiento (temperatura de sinterización ~ temperatura ambiente)

En esta etapa, la composición de microestructura y fase aglutinante de la aleación cambia algo dependiendo de las condiciones de enfriamiento. Después de enfriar, se obtiene una aleación de la microestructura final.

Sobre prensado en caliente

El prensado en caliente es un proceso en el que se realizan simultáneamente el prensado y la sinterización. Además del uso habitual de la tecnología de calentamiento por resistencia y calentamiento por inducción, también hay nuevos procesos y equipos como prensado en caliente al vacío, prensado en caliente por vibración, prensado en caliente igualado, prensado isostático.

1. Mecanismo de densificación del proceso de prensado en caliente

El proceso en el cual el polvo del agente de adición final se coloca en una matriz de grafito para que la sinterización y el prensado se realicen simultáneamente se llama prensado en caliente.

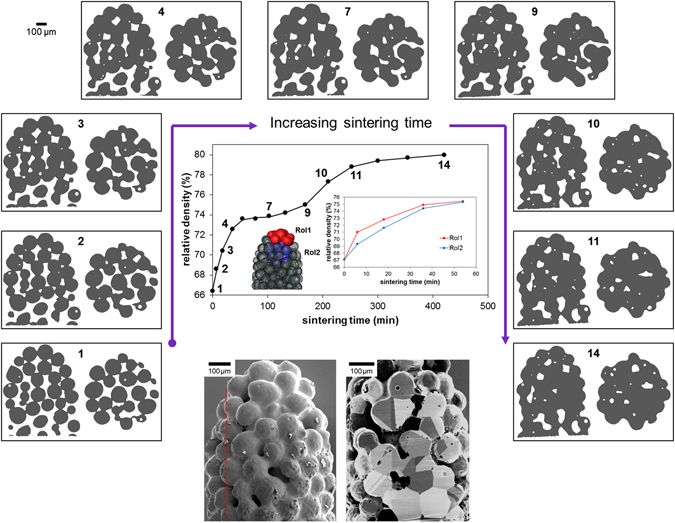

Aunque el prensado en caliente se realiza simultáneamente con los dos procesos de prensado y sinterizado, no hay ninguna diferencia principal con el conformado y sinterizado ordinario por prensado en frío. Desde el punto de vista del efecto, el prensado en caliente acorta mucho la transición de fase y el tiempo de formación de la aleación. Por tanto, se puede decir que el proceso de prensado en caliente es un proceso de sinterización activada. Se comparó el proceso de densificación de las aleaciones producidas por los dos métodos de producción. A partir de la curva de densidad de la aleación-tiempo de sinterización, se puede ver que el proceso de sinterización tarda de 1 a 2 horas en completarse, y el prensado en caliente tarda solo de 3 a 10 minutos.

El proceso de sinterización durante el prensado en caliente es un proceso altamente desequilibrado. Cuando el polvo de la mezcla se calienta continuamente a presión, la película de óxido en la superficie del polvo se rompe a presión y se puede reducir con carbono. Sin embargo, a diferencia del proceso de sinterización, el prensado en caliente no tiene tiempo suficiente para equilibrar la solubilidad del WC en Co, y el proceso de recristalización a través de la fase líquida no ocurre durante el proceso de prensado en caliente. Por lo tanto, la contracción del producto prensado en caliente es diferente del método de sinterización ordinario.

Además, algunos estudios han demostrado que la contracción de los productos prensados en caliente es causada por el proceso de flujo. Antes de la aparición de la fase líquida, se basa principalmente en el flujo de plástico. Cuando aparece la fase líquida, la realineación de las partículas de carburo bajo la acción de la presión también se denomina flujo de fase líquida, de modo que el compacto se contrae. Dado que el tiempo de prensado en caliente es corto, la difusión y la recristalización son difíciles de llevar a cabo.

Además de que la temperatura y la presión promueven la contracción del proceso de sinterización, el tiempo de retención también tiene un efecto sobre la densidad del producto prensado en caliente. Cuanto mayor es la temperatura, mayor es la fuerza del ojo, más intensa es la contracción del compacto con el tiempo durante el inicio del prensado en caliente, y más corto es el tiempo que tarda la densidad en dejar de cambiar por completo. Cuando se alcanza un cierto tiempo de retención, la densidad de las briquetas ya no continuará aumentando, y no tendrá sentido extender el tiempo de retención.

Además, los polvos con defectos de cristal pueden lograr una mayor densidad de aleación porque la presencia de defectos puede activar el proceso de prensado en caliente.

2. las características del proceso de prensado en caliente

El proceso de prensado en caliente ofrece a sus productos un conjunto único de ventajas. Por lo tanto, este proceso juega un papel importante en la producción de carburo cementado. La característica principal de este proceso es.

El producto prensado en caliente tiene alta densidad y buen rendimiento. La porosidad del producto prensado en caliente es extremadamente baja, y la densidad casi alcanza el valor teórico. Al mismo tiempo, dado que el tiempo de prensado en caliente es corto, los granos de carburo no crecen debido al proceso de recristalización, por lo que el carbono del producto es más fino que los granos de cristal de tungsteno, lo que hace que el producto prensado en caliente tenga una mayor dureza y una mejor resistencia al desgaste. , especialmente es adecuado para la fabricación de herramientas de precisión, como rodillos de precisión y piezas de desgaste de alta precisión.

La presión de prensado es pequeña y puede producir productos a gran escala. La presión de prensado de la unidad requerida para el prensado en caliente es solo una décima parte del prensado en frío. Además, el tamaño del producto puede expandirse mediante soldadura, y por lo tanto, el tamaño del producto prensado en caliente está limitado por la capacidad de la prensa de ser menor que la presión en frío.

En la actualidad, el peso de los productos de carburo cementado producidos por prensado en caliente puede alcanzar varias decenas de kilogramos o incluso cientos de kilogramos.

c. Puede producir productos con formas complicadas. Debido al prensado en caliente, los materiales en polvo tienen termoplasticidad y buena fluidez, por lo que pueden convertirse en productos conformados con formas complicadas, como tubos de pared delgada y productos como cilindros de bolas. Sin embargo, para piezas largas, todavía hay un caso en el que la densidad es desigual, y las partes largas soldadas a menudo están soldadas de manera desigual.

re. Puede producir productos de gran tamaño y no deformados. El método de prensado en caliente supera las deficiencias de la deformación por prensado en frío y sinterización, y puede obtener piezas largas sin doblar y productos huecos con dimensiones relativamente precisas. Sin embargo, debido al prensado en caliente, el cobalto se extruye de la superficie del producto, lo que no solo causa pérdida de cobalto (1 a 3%) sino que también hace que la superficie del producto prensado en caliente sea rugosa, lo que es difícil de limpiar y procesar.

mi. Apto para producción en una sola pieza. Las herramientas de prensado en caliente son fáciles de fabricar y tienen un ciclo de producción corto, por lo que son especialmente adecuadas para la producción de una sola pieza o de pequeño volumen que se necesita con urgencia.

f. Baja productividad y alto costo. El método de prensado en caliente solo puede producir uno o varios productos a la vez. El costo del molde es alto y la vida útil es corta. Por lo tanto, no es adecuado para la producción a gran escala. Generalmente se usa para la producción del método de sinterización en frío. producto.

sol. Se requiere alta tecnología de operación. Durante el proceso de prensado en caliente, la combinación de temperatura y presión, aumento de temperatura y velocidad de enfriamiento y control de contracción juegan un papel decisivo en el rendimiento y los defectos del producto. Por lo tanto, se requiere que el operador tenga un alto nivel de habilidad.

Una cosa que es notable es que el desarrollo del prensado en caliente de equilibrio y el prensado en caliente isostático supera algunas de las deficiencias del proceso de prensado en caliente.