La metalurgia de polvos es la tecnología de hacer polvo de metal o usar polvo de metal (o una mezcla de polvo de metal y polvo no metálico) como materia prima, a través de la formación, sinterización y fabricación de materiales metálicos y varios tipos de productos. Existen algunas similitudes entre la metalurgia de polvos y la producción de cerámica, que pertenecen a la tecnología de sinterización de polvos. Por lo tanto, la tecnología metalúrgica también se puede utilizar en la preparación de materiales cerámicos. Debido a las ventajas de la tecnología de pulvimetalurgia, se ha convertido en la clave para resolver el problema de los nuevos materiales y juega un papel importante en el desarrollo de nuevos materiales.

Campo de aplicacións de pulvimetalurgia

En primer lugar, la tecnología de pulvimetalurgia puede minimizar la segregación de componentes de aleación y eliminar la estructura de fundición gruesa e irregular. Desempeña un papel importante en la preparación de materiales magnéticos permanentes de tierras raras de alto rendimiento, materiales de almacenamiento de hidrógeno de tierras raras, materiales luminiscentes de tierras raras, catalizadores de tierras raras, superconductores de alta temperatura, etc.

En segundo lugar, se preparan una serie de materiales de alto rendimiento tales como soluciones sólidas amorfas, microcristalinas, cuasicristalinas, nanocristalinas y sobresaturadas. Estos materiales de alta precisión tienen excelentes propiedades eléctricas, magnéticas, ópticas y mecánicas.

Luego, el uso de la tecnología de pulvimetalurgia puede realizar fácilmente varios tipos de compuestos, dar un juego completo a las características de cada grupo de materiales de origen, que se puede decir que es una producción de bajo costo de matriz metálica de alto rendimiento y tecnología de compuestos cerámicos.

Además, la tecnología de pulvimetalurgia puede lograr una forma casi neta y una producción en masa automática, y también puede ahorrar recursos de producción y reducir el consumo de energía.

El uso de la tecnología de pulvimetalurgia puede aprovechar al máximo el mineral, los relaves, el lodo de fabricación de acero, la escala de la acería, la recuperación de residuos de metal como materia prima. Es una nueva tecnología que puede llevar a cabo de manera efectiva la regeneración de materiales y la utilización integral.

Ventajas del proceso de pulvimetalurgia

1. Puede procesar materiales especiales. Los materiales metalúrgicos en polvo se pueden utilizar para fabricar metales refractarios, compuestos, aleaciones falsas y materiales porosos.

2. Ahorre metal y reduzca costos. Debido a que la pulvimetalurgia se puede presionar en el tamaño final del compacto, no es necesario utilizar mecanizado. La pérdida de metal producido por este método es solo 1-5%, mientras que la del procesamiento general es 80%.

3. Prepare materiales de alta pureza. El proceso de pulvimetalurgia no funde el material en el proceso de producción del material y no se mezcla con las impurezas aportadas por otras sustancias. La sinterización se lleva a cabo en la atmósfera de vacío y reducción, y no teme a la oxidación ni a la contaminación del material. Por lo tanto, la pureza del producto es relativamente alta.

4. Corrección de la distribución del material. La pulvimetalurgia puede garantizar la corrección y uniformidad de la composición del material en la proporción.

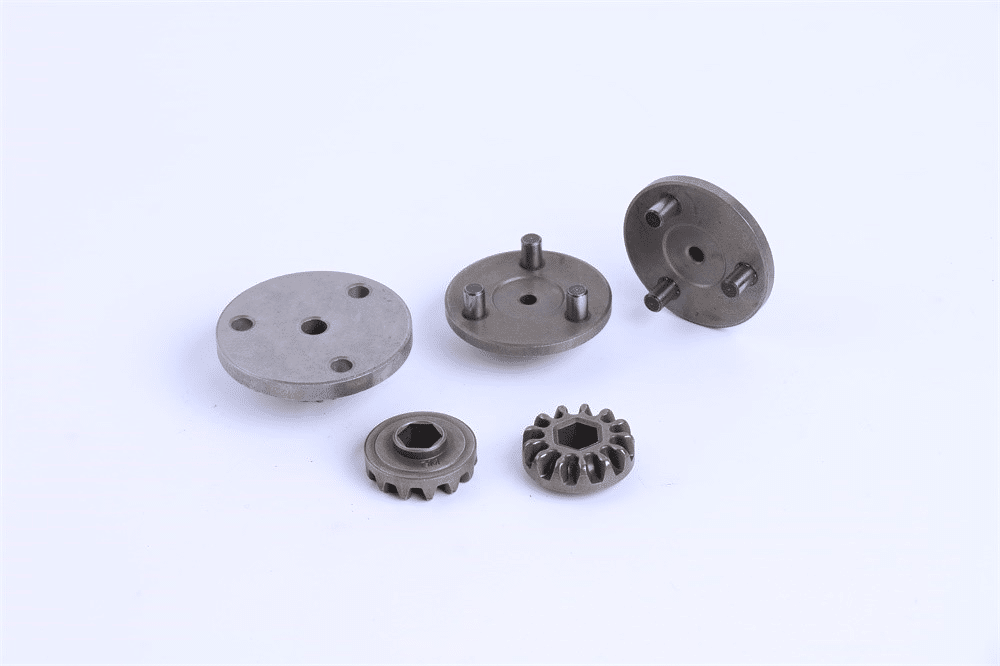

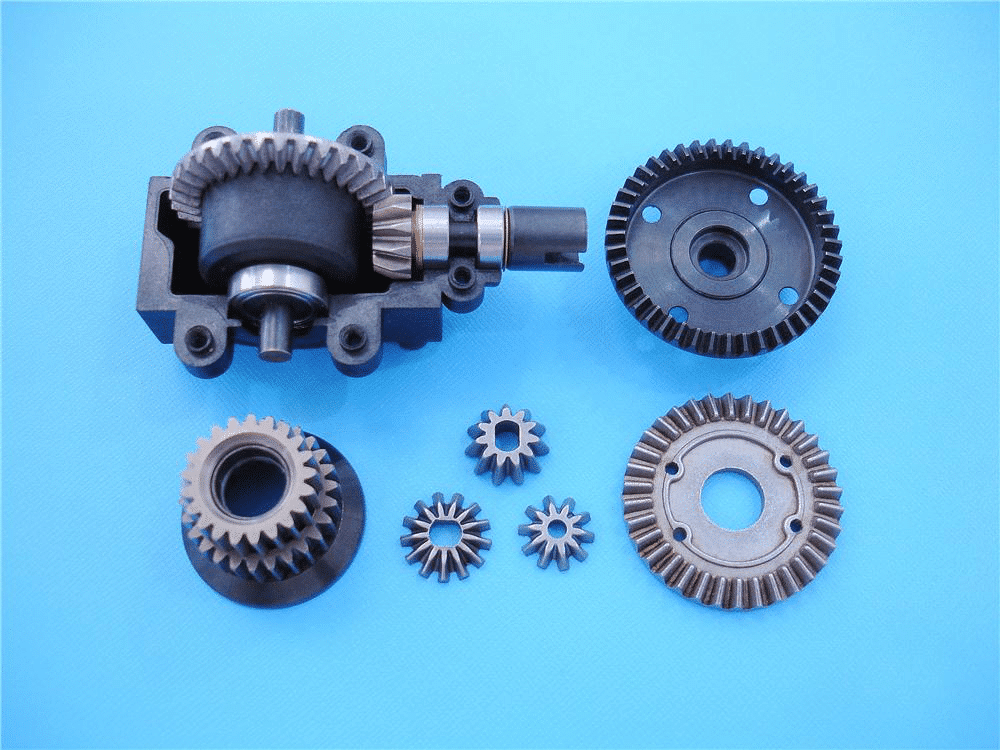

5. La producción en masa reduce el costo. La metalurgia de polvos es adecuada para la producción de productos con una gran cantidad de formas uniformes, como engranajes y otros productos de alto costo, que pueden reducir en gran medida los costos de producción.

Desventajas del proceso de pulvimetalurgia

1. La resistencia y tenacidad de los productos P / M son pobres. Debido a que los poros internos de los tochos prensados no se pueden eliminar por completo, la resistencia y la tenacidad de los productos P / M son peores que las de las piezas fundidas y forjadas con los componentes correspondientes.

2. La pulvimetalurgia no puede convertirse en productos grandes. Debido a que la fluidez del polvo metálico es peor que la del metal líquido, su forma y tamaño estarán limitados en cierta medida, y su peso no excederá los 10 kg.

3. El costo de morir es alto. Debido a que el costo de fabricación de troqueles es demasiado alto, solo es adecuado para la producción en masa.

La naturaleza del polvo es vital.

Polvo es un término general para todas las propiedades, incluidas las propiedades geométricas (tamaño y forma de las partículas), propiedades químicas, propiedades mecánicas y propiedades físicas del polvo. Estas propiedades no se pueden obtener mediante el método de fundición tradicional. En gran medida, las propiedades del polvo a menudo determinan las propiedades de los productos P/M.

Granularidad Es la contracción durante la sinterización y el rendimiento final del producto, lo que puede afectar el procesamiento y la formación del polvo. Algunas propiedades están casi directamente relacionadas con el tamaño de partícula. Por ejemplo, la precisión de filtración del material de filtro se puede obtener empíricamente dividiendo el tamaño promedio de partícula de la partícula original por 10.

La forma de las partículas del polvo. Depende del método de pulverización, como el polvo producido por electrólisis, las partículas son dendríticas; El polvo de hierro producido por el método de reducción es como una esponja. Además, algunos polvos son huevo, disco, aguja, cebolla, etc. La forma de las partículas de polvo afectará la fluidez y la densidad aparente del polvo. Debido a la malla mecánica entre partículas, la resistencia del polvo irregular también es grande, especialmente para el polvo de dendrita. Pero para los materiales porosos, el polvo esférico es el mejor.

Propiedades mecánicas Las propiedades mecánicas del polvo son las propiedades tecnológicas del polvo. Es un parámetro tecnológico importante en el proceso de formación de pulvimetalurgia. La densidad suelta del polvo es la base para pesar por método de volumen durante el prensado; la fluidez del polvo determina la velocidad de llenado del polvo al troquel y la capacidad de producción de la prensa; la compresibilidad del polvo determina la dificultad del proceso de prensado y la presión aplicada; y la formabilidad del polvo determina la resistencia del tocho.

Las propiedades químicas dependen principalmente de la pureza química de las materias primas y del método de pulverización. El mayor contenido de oxígeno reducirá el rendimiento de prensado, la resistencia de los compactos y las propiedades mecánicas de los productos sinterizados, por lo que existen ciertas especificaciones en la mayoría de las condiciones técnicas de PM.

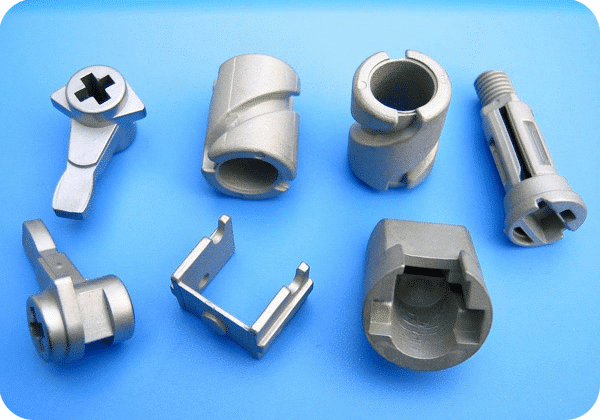

La metalurgia de polvos tiene una composición química única, propiedades mecánicas y físicas que no pueden obtenerse por métodos de moldeo tradicionales. Los materiales y productos porosos, semidensos o totalmente densos, tales como cojinetes de aceite, engranajes, levas, varillas de guía, cortadores, etc., pueden fabricarse directamente mediante el uso de tecnología de pulvimetalurgia. Es un tipo de producto de pulvimetalurgia que necesita poco o ningún corte.

Proceso de formación de metalurgia de polvos común

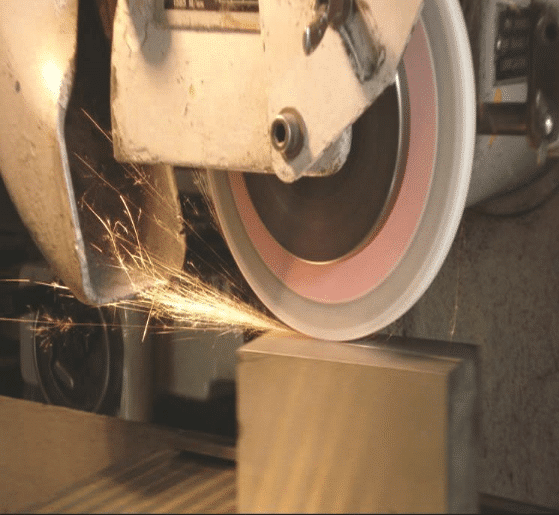

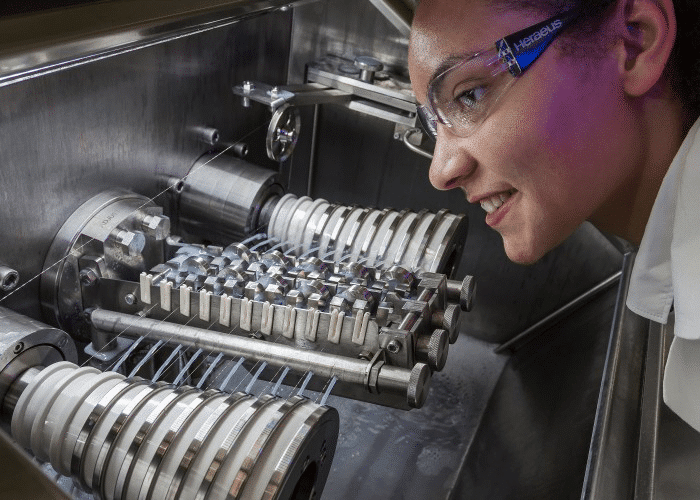

Proceso de molienda

La molienda se refiere al método de procesamiento de cortar materiales redundantes en la pieza de trabajo con herramientas abrasivas y abrasivas.

Cepillado

El cepillado es un tipo de método de corte que utiliza una cepilladora para hacer un movimiento alternativo lineal relativo horizontal en la pieza de trabajo. Se utiliza principalmente para el procesamiento de formas de piezas. La precisión del cepillado es it9 ~ it7, y la rugosidad de la superficie Ra es 6.3 ~ 1.6um.

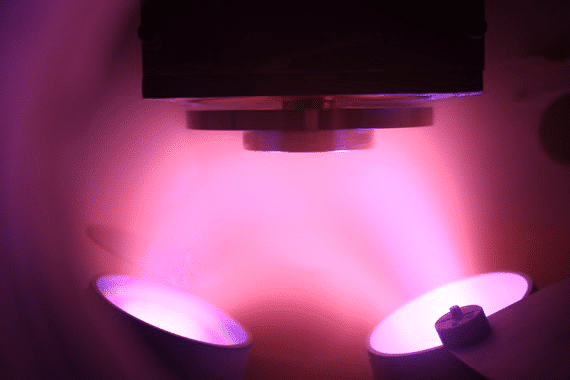

Deposición de metal

Es similar al tipo de deposición fundida de "aceite de ordeño", pero se expulsa el polvo de metal. Además de rociar materiales de polvo metálico, la boquilla también brinda protección contra láser de alta potencia y gas inerte. De esta manera, no estará limitado por el tamaño de la caja de polvo de metal y puede producir directamente piezas más grandes, y también es muy adecuado para la reparación de piezas de precisión dañadas localmente.

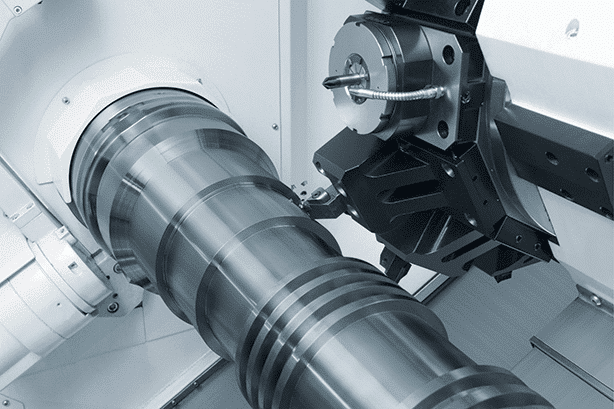

Torneado

El torneado es uno de los métodos de mecanizado mecánico. La pieza de trabajo giratoria se procesa girando las brocas en la plataforma de trabajo del torno. Mecaniza eficientemente la pieza de trabajo que consiste en husillo, placa, carcasa y que con superficie giratoria. Es seguro decir que el torneado es el mecanizado de torno más utilizado en la fabricación de máquinas. El torneado es un método para cortar la pieza de trabajo utilizando la rotación de la pieza de trabajo en relación con la fresa en el torno. La energía de corte del torneado proviene principalmente de la pieza de trabajo en lugar de la herramienta. El torneado es adecuado para mecanizar la superficie giratoria. La mayoría de las piezas de trabajo con la superficie giratoria se pueden mecanizar mediante métodos de torneado, como la superficie cilíndrica interior y exterior, la superficie cónica interior y exterior, la cara final, la ranura, el hilo y la superficie de formación giratoria, etc. las herramientas se utilizan principalmente herramientas de torneado.

Procesamiento de dibujo

El proceso de estirado es un tipo de método de procesamiento de plástico que extrae la pieza de metal del orificio del troquel más pequeña que la sección de la pieza con la ayuda de una fuerza externa para obtener la forma y el tamaño correspondientes del producto. Debido a que el estirado se suele realizar en estado frío, a este proceso también se le llama estirado en frío o estirado en frío.”