El torneado se refiere al procesamiento de torno, que es una parte del mecanizado. El procesamiento de torno utiliza principalmente herramientas de torneado para girar la pieza de trabajo giratoria. El torno se utiliza principalmente para procesar ejes, discos, manguitos y otras piezas de trabajo con superficie giratoria. Es la máquina herramienta más utilizada en la fabricación y reparación de maquinaria.

Las habilidades de los trabajadores del torno son infinitas. Los torneros más comunes no necesitan habilidades demasiado altas. Se puede dividir en cinco categorías de Turner, que actualmente es la más común en la sociedad

1. Torno mecánico general, fácil de aprender, encuentre un departamento de procesamiento de torno, mejor de lo que aprende en la escuela

2. Turner de moldes, especialmente Turner de precisión de moldes de plástico. Requisitos estrictos para herramientas de corte, tamaño exacto

3. Tool Turner, escariador, taladro, cabezal de corte de aleación, este tipo de Turner es el más simple, el mejor y el más agotador

4. Equipo grande Turner, este tipo de Turner debe tener tecnología superior, ¡los jóvenes no se atreven a conducir!

5. Torno CNC, este tipo de torno es el más simple y el más difícil. En primer lugar, debería poder ver el dibujo, la programación, la fórmula de conversión, la aplicación de la herramienta.

Siempre que domine la teoría del torno y tenga algunos conocimientos de matemáticas, maquinaria y CAD, puede aprenderla rápidamente.

Breve introducción

Consiste en cambiar la forma y el tamaño de la pieza en blanco mediante el movimiento giratorio de la pieza de trabajo y el movimiento lineal o curvilíneo del cortador en el torno, y procesarlo para cumplir con los requisitos del dibujo.

El torneado es un método para cortar la pieza de trabajo utilizando la pieza de trabajo en relación con la rotación de la herramienta en el torno. La energía de corte del torneado la proporciona principalmente la pieza de trabajo y no la herramienta. El torneado es el método de corte más básico y común, que juega un papel muy importante en la producción. El torneado es adecuado para mecanizar superficies giratorias. La mayoría de las piezas de trabajo con superficie giratoria se pueden mecanizar mediante el método de torneado, como la superficie cilíndrica interior y exterior, la superficie cónica interior y exterior, la cara final, la ranura, la rosca y la superficie de formación giratoria, etc.

En todos los tipos de máquinas herramienta para corte de metales, el torno es el más utilizado y representa alrededor de 50% del número total de máquinas herramienta. El torno no solo puede girar la pieza de trabajo con la herramienta de torneado, sino también perforar, escariar, roscar y nudillos con taladro, escariador, roscar y nudillos. De acuerdo con las características del proceso, el diseño y las características estructurales, los tornos se pueden dividir en tornos horizontales, tornos de piso, tornos verticales, tornos de torreta y tornos copiadores. La mayoría de ellos son problemas técnicos de seguridad de los tornos horizontales. El torneado es el más utilizado en la industria de fabricación de máquinas. Hay una gran cantidad de tornos, una gran cantidad de personas, una amplia gama de procesamiento y las herramientas y las herramientas utilizadas. Hay muchos tipos de accesorios, por lo que la tecnología de seguridad del torneado es particularmente importante.

1. Daños por virutas y medidas de protección.

2. Carga de la pieza de trabajo.

3. Operación segura.

precauciones

La tecnología de procesamiento del torno CNC es similar a la del torno ordinario, pero debido a que el torno CNC es un procesamiento automático, continuo y de sujeción única para completar todos los procesos de torneado, debemos prestar atención a los siguientes aspectos.

1.Elija el parámetro de ajuste de corte:

Para el corte de metales de alta eficiencia, los materiales procesados, las herramientas de corte y las condiciones de corte son los tres elementos principales. Estos determinan el tiempo de procesamiento, la vida útil de la herramienta y la calidad del procesamiento. El método de mecanizado económico y efectivo debe ser una selección razonable de las condiciones de corte. Los tres elementos de las condiciones de corte: velocidad de corte, avance y profundidad de corte provocan directamente daños en la herramienta. Con el aumento de la velocidad de corte, la temperatura de la punta de la herramienta aumentará, lo que producirá desgaste mecánico, químico y térmico. Si la velocidad de corte aumenta en 20%, la vida útil de la herramienta se reducirá a la mitad. La relación entre la condición de avance y el desgaste de la herramienta es muy pequeña. Pero cuando la velocidad de avance es grande, la temperatura de corte aumenta y el desgaste posterior es grande. Tiene menos influencia en la herramienta que la velocidad de corte. Aunque la influencia de la profundidad de corte en la herramienta no es tan grande como la velocidad de corte y la velocidad de avance, la capa endurecida del material a cortar también afectará la vida útil de la herramienta. El usuario debe seleccionar la velocidad de corte según el material, la dureza, el estado de corte, el tipo de material, la velocidad de avance, la profundidad de corte, etc. Las condiciones de procesamiento más adecuadas se seleccionan en función de estos factores. El uso regular y estable es la condición ideal. Sin embargo, en la operación real, la selección de la vida útil de la herramienta está relacionada con el desgaste de la herramienta, el cambio de dimensión, la calidad de la superficie, el ruido de corte, el calor de procesamiento, etc. Al determinar las condiciones de procesamiento, es necesario estudiar de acuerdo con la situación real. Para acero inoxidable y aleaciones resistentes al calor y otros materiales difíciles de mecanizar, puede usar refrigerante o elegir una hoja rígida.

2. Elija la herramienta de mecanizado adecuada:

(1) En el torneado en desbaste, se deben seleccionar herramientas de corte con alta resistencia y buena durabilidad, para cumplir con los requisitos de gran retroceso y gran avance.

(2) Al terminar el torneado, se deben seleccionar herramientas de corte con alta precisión y buena durabilidad para cumplir con los requisitos de precisión de mecanizado.

- Para reducir el tiempo de cambio de herramienta y facilitar el ajuste de la herramienta, la herramienta de sujeción de la máquina y la hoja de sujeción de la máquina deben usarse en la medida de lo posible.

3. Elija ajuste de sujeción:

(1) Trate de usar un accesorio general para sujetar la pieza de trabajo, evite usar un accesorio especial

- Para reducir el error de posicionamiento, el dato de posicionamiento de las piezas coincide.

4. Determine la ruta de procesamiento: la ruta de procesamiento se refiere a la pista de movimiento y la dirección del cortador en relación con la pieza en el proceso de procesamiento de la máquina herramienta CNC.

Debe poder cumplir con los requisitos de precisión de mecanizado y rugosidad de la superficie;

La ruta de procesamiento debe acortarse tanto como sea posible para reducir el tiempo de viaje inactivo de la herramienta.

5. La relación entre la trayectoria de mecanizado y el margen de mecanizado

En la actualidad, bajo la condición de que el torno de control numérico no ha sido ampliamente utilizado, generalmente es necesario disponer la tolerancia excesiva en la pieza en bruto, especialmente la tolerancia con capa de piel dura de forja y vaciado, para ser procesada en el torno ordinario. Si debe utilizar el procesamiento del torno de control numérico, debe prestar atención al arreglo flexible del programa.

6. Puntos clave de la instalación de accesorios:

En la actualidad, la conexión entre el portabrocas hidráulico y el cilindro de sujeción hidráulico se realiza mediante la varilla de tracción *, y los puntos de sujeción del portabrocas hidráulico son los siguientes: primero, retire la tuerca del cilindro hidráulico con el mango, retire el tirador tubo, y sáquelo del extremo trasero del husillo, y luego retire el tornillo fijo del mandril con el mango para quitar el mandril

Código general

Código de proceso general para torneado (JB/t9168.2-1998)

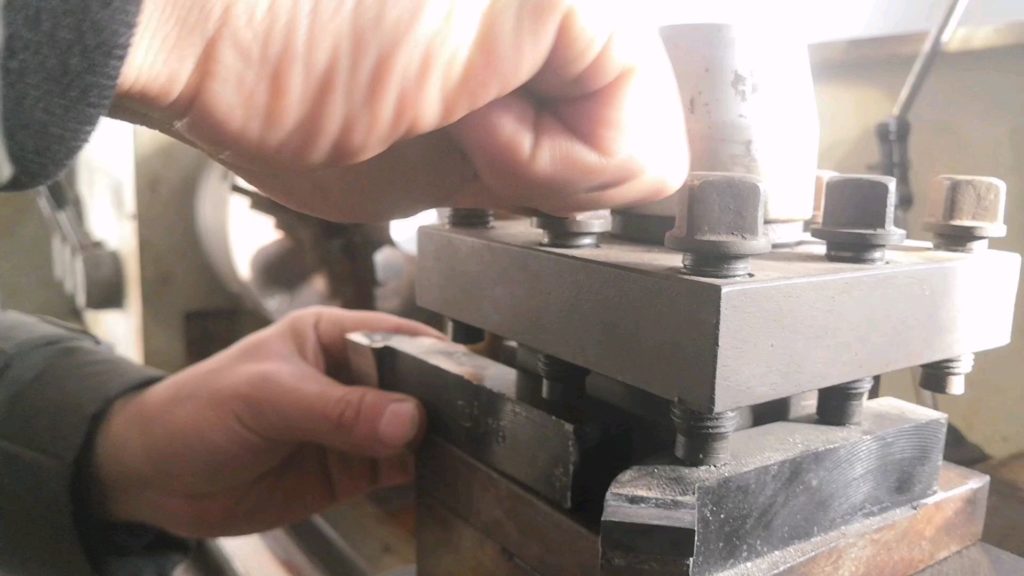

La extensión del portaherramientas de torneado no debe ser demasiado larga. Generalmente, la longitud no debe exceder 1,5 veces la altura del portaherramientas (excepto para tornear agujeros, ranuras, etc.)

La línea central de la barra de herramientas de torneado debe ser perpendicular o paralela a la dirección de marcha de la herramienta.

1. Ajuste de la altura de la punta de la herramienta:

Al girar la cara del extremo, la superficie cónica, la rosca, la superficie de formación y la pieza de trabajo sólida, la punta de la herramienta debe ser igual al eje de la pieza de trabajo.

En general, el torneado de desbaste, el torneado de precisión y la punta de la herramienta deben estar ligeramente por encima del eje de la pieza de trabajo.

Al tornear un eje largo delgado, un agujero rugoso y cortar una pieza de trabajo hueca, la punta de la herramienta debe estar ligeramente más baja que el eje de la pieza de trabajo.

La bisectriz del ángulo agudo de la herramienta de torneado de roscas debe ser perpendicular al eje de la pieza de trabajo.

Al sujetar la herramienta de torneado, la junta debajo de la barra de herramientas debe ser menor y plana, y el tornillo para presionar la herramienta de torneado debe estar apretado.

2.Sujeción de la pieza de trabajo

1) Cuando la pieza de trabajo se sujeta con mandril autocentrante de tres mordazas para torneado de desbaste o torneado de acabado, si el diámetro de la pieza de trabajo es inferior a 30 mm, la longitud sobresaliente no debe ser más de 5 veces el diámetro; si el diámetro de la pieza de trabajo es superior a 30 mm, la longitud sobresaliente no debe ser más de 3 veces el diámetro.

2) Cuando se utiliza un mandril de acción simple de cuatro mordazas, placa de flor, ángulo de hierro (placa de flexión) para sujetar piezas de trabajo pesadas e irregulares, se debe agregar contrapeso.

3) Al mecanizar una pieza de trabajo del eje entre centros, el eje del centro del contrapunto debe ajustarse para que coincida con el eje del husillo del torno antes de girar.

4) Al mecanizar un eje delgado entre dos centros, se debe usar un apoyo para el talón o un apoyo para el centro. En el proceso de mecanizado, debemos prestar atención para ajustar la fuerza de apriete superior del centro y prestar atención a la lubricación del punto muerto y el marco central.

5) Al usar contrapunto, el manguito debe extenderse lo más corto posible para reducir la vibración.

6) Cuando la pieza de trabajo con superficie de apoyo pequeña y gran altura se sujeta en el torno vertical, se debe usar la garra elevada y se debe agregar la barra de tracción o la placa de presión en la posición adecuada para comprimir la pieza de trabajo.

7) Al girar las piezas fundidas y forjadas de la rueda y el manguito, deben alinearse de acuerdo con la superficie que no se mecaniza, para garantizar el espesor uniforme de la pared de la pieza de trabajo después del mecanizado.

3.mecanizado de torneado

1) Al girar el eje escalonado, para garantizar la rigidez del giro, generalmente se debe girar primero la parte de mayor diámetro y luego la parte de menor diámetro.

2) Al ranurar la pieza de trabajo en el eje, debe hacerse antes del acabado para evitar la deformación de la pieza de trabajo.

3) Al terminar de girar el eje con rosca, generalmente es necesario terminar de girar la parte sin rosca después del procesamiento de la rosca.

4) Antes de perforar, la cara del extremo de la pieza de trabajo debe aplanarse. Si es necesario, primero se debe perforar el orificio central.

5) Al perforar un orificio profundo, generalmente se perfora primero el orificio piloto.

6) Al tornear agujeros (Φ 10-Φ 20) mm, el diámetro de la barra de herramientas debe ser 0,6-0,7 veces el diámetro del agujero a mecanizar; al mecanizar agujeros con diámetros superiores a Φ 20 mm, generalmente se debe usar la barra de herramientas con cabezal de herramienta de sujeción.

7) Al girar roscas de cabezales múltiples o tornillos sin fin de cabezales múltiples, intente cortar después de ajustar el engranaje de intercambio.

8) Al usar el torno automático, la posición relativa del cortador y la pieza de trabajo debe ajustarse de acuerdo con la tarjeta de ajuste de la máquina herramienta. Después del ajuste, se debe realizar el corte de prueba y el mecanizado se puede realizar solo después de calificar la primera pieza. En el proceso de mecanizado, se debe prestar atención al desgaste del cortador y al tamaño y rugosidad de la superficie de la pieza de trabajo en cualquier momento.

9) Al encender el torno vertical, cuando el portaherramientas está ajustado, no se permite mover la viga a voluntad.

10) Cuando haya requisitos de tolerancia de posición en la superficie de la pieza de trabajo, intente terminar de girar en una sola sujeción.

11) Al tornear piezas en bruto de engranajes cilíndricos, el orificio y la cara del extremo de referencia deben maquinarse en una sola sujeción. Si es necesario, marque la línea cerca del círculo de indexación del engranaje de la cara del extremo.

4. compensación de errores

La tecnología de fabricación mecánica moderna se está desarrollando hacia una alta eficiencia, alta calidad, alta precisión, alta integración y alta inteligencia. La tecnología de mecanizado de precisión y ultra precisión se ha convertido en la parte más importante y la dirección de desarrollo de la fabricación de maquinaria moderna, y se ha convertido en la tecnología clave para mejorar la competitividad internacional. Con la amplia aplicación del mecanizado de precisión, el error de torneado se ha convertido en un tema candente. Debido a que el error térmico y el error geométrico representan la mayoría de los errores de las máquinas herramienta, la reducción de estos dos errores, especialmente el error térmico, se ha convertido en el objetivo principal. Con el desarrollo continuo de la ciencia y la tecnología, aparece y se desarrolla la tecnología de compensación de errores (ECT). La pérdida causada por la deformación térmica de la máquina herramienta es bastante grande. Por lo tanto, es necesario desarrollar un sistema de compensación de error térmico de alta precisión y bajo costo para corregir el error térmico entre el husillo (o pieza de trabajo) y la herramienta de corte, a fin de mejorar la precisión de mecanizado de la máquina herramienta, reducir el productos de desecho, y aumentar la eficiencia de producción y los beneficios económicos.

Definición básica y características de la compensación de errores

La definición básica de compensación de errores es crear artificialmente un nuevo tipo de error para compensar o debilitar en gran medida el error original que se ha convertido en un problema en la actualidad. A través del análisis, las estadísticas, la inducción y el dominio de las características y leyes del error original, se establece el modelo matemático del error para hacer que el error artificial y el error original tengan el mismo valor y la dirección opuesta en la medida de lo posible, a fin de reducir el mecanizado. error y mejorar la precisión de las piezas La precisión de la medición.

La primera compensación de errores fue realizada por hardware. La compensación de hardware pertenece a la compensación fija mecánica. Para cambiar la cantidad de compensación cuando cambia el error de la máquina herramienta, es necesario rehacer las piezas, la regla de calibración o ajustar el mecanismo de compensación. La compensación de hardware no puede resolver el problema del error aleatorio y la falta de flexibilidad. La característica de la compensación de software es que puede mejorar la precisión de mecanizado de la máquina herramienta mediante el uso de tecnología avanzada y tecnología de control por computadora de varios temas sin ningún cambio en la máquina herramienta en sí. La compensación de software supera muchas dificultades y deficiencias de la compensación de hardware y lleva la tecnología de compensación a una nueva etapa.

La compensación de errores (Tecnología) tiene dos características principales: científica y de ingeniería.

El rápido desarrollo de la tecnología científica de compensación de errores ha enriquecido enormemente la teoría del diseño mecánico de precisión, la medición de precisión y toda la ingeniería de precisión, y se ha convertido en una rama importante de esta disciplina. Las tecnologías relacionadas con la compensación de errores incluyen tecnología de detección, tecnología de detección, tecnología de procesamiento de señales, tecnología fotoeléctrica, tecnología de materiales, tecnología informática y tecnología de control. Como nueva rama de la tecnología, la tecnología de compensación de errores tiene su propio contenido y características independientes. Es de gran importancia científica estudiar más a fondo la tecnología de compensación de errores y hacerla teórica y sistemática.

La importancia de la ingeniería de la tecnología de compensación de errores de ingeniería es muy significativa, e incluye tres significados: primero, el uso de la tecnología de compensación de errores puede alcanzar fácilmente el nivel de precisión que la "tecnología dura" solo puede lograr a un gran costo; en segundo lugar, el uso de la tecnología de compensación de errores puede resolver el nivel de precisión que la "tecnología dura" generalmente no puede lograr; tercero, el uso de tecnología de compensación de errores puede resolver el problema que la "tecnología dura" no puede lograr; En tercer lugar, bajo la condición de cumplir con ciertos requisitos de precisión, si se adopta la tecnología de compensación de errores, el costo de fabricación de instrumentos y equipos puede reducirse considerablemente, lo que tiene beneficios económicos muy significativos.

Generación y clasificación del error térmico en torneado

Con la mejora adicional de los requisitos de precisión de las máquinas herramienta, la proporción de error térmico en el error total seguirá aumentando, y la deformación térmica de las máquinas herramienta se ha convertido en el principal obstáculo para mejorar la precisión del mecanizado. El error térmico de la máquina herramienta se debe principalmente a la deformación térmica de los componentes de la máquina herramienta causada por fuentes de calor internas y externas, como el motor, los cojinetes, las piezas de transmisión, el sistema hidráulico, la temperatura ambiente, el refrigerante, etc. Los errores geométricos de las máquinas herramienta provienen de defectos de fabricación. , errores de coincidencia entre partes de máquinas, desplazamiento dinámico y estático de partes de máquinas, etc. Métodos básicos de compensación de errores

En resumen y referencias relacionadas, se puede ver que los errores de giro generalmente son causados por los siguientes factores:

Error de deformación térmica de la máquina herramienta; error geométrico de las partes y la estructura de la máquina; error causado por la fuerza de corte; error de desgaste de herramienta; otras fuentes de error, como error de servo de eje de máquina, error de algoritmo de interpolación CNC, etc.

Existen dos métodos básicos para mejorar la precisión de las máquinas herramienta: el método de prevención de errores y el método de compensación de errores.

El método de prevención de errores trata de eliminar o reducir las posibles fuentes de error a través del diseño y la fabricación. Hasta cierto punto, el método de prevención de errores es eficaz para reducir el aumento de temperatura de la fuente de calor, equilibrar el campo de temperatura y reducir la deformación térmica de la máquina herramienta. Sin embargo, es imposible eliminar completamente la deformación térmica y el costo es muy alto;

La aplicación de la ley de compensación de errores térmicos abre una forma eficaz y económica de mejorar la precisión de las máquinas herramienta.