Tendance légère automobile accompagnée d'alliage d'aluminium

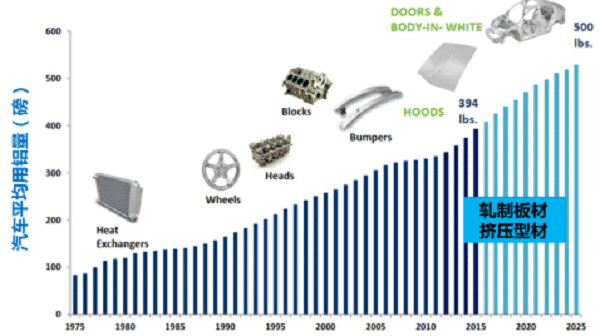

Figure 1. Évolution de la quantité moyenne d'aluminium utilisée dans les voitures européennes

Aujourd'hui, le terme «léger» a évolué de la terminologie de l'industrie automobile au vocabulaire à haute fréquence de l'actualité médiatique. Dans "Made in China 2025", la légèreté a également été considérée comme une direction importante pour le développement de l'industrie automobile. Pour faire simple, l'allègement consiste à réduire au maximum le poids du véhicule tout en assurant la solidité et la sécurité du véhicule, améliorant ainsi la puissance du véhicule, réduisant la consommation de carburant et réduisant la pollution des gaz d'échappement. Ces dernières années, alors que les exigences en matière de protection de l'environnement et d'économie d'énergie sont devenues plus strictes, l'allégement des automobiles est devenu une tendance irrésistible dans le développement des automobiles dans le monde. Selon l'Association européenne de l'aluminium, chaque 100 kg de qualité automobile peut économiser 0,6 litre de carburant aux 100 kilomètres et réduire les émissions de CO2800-900g. L'aluminium a une densité de seulement 1/3 de l'acier et a une bonne plasticité et récupération. C'est un matériau léger idéal pour les automobiles. Lors de la première crise pétrolière des années 1970, face à la hausse des prix du pétrole, les constructeurs automobiles du monde entier ont essayé d'utiliser des alliages d'aluminium pour fabriquer des radiateurs, des culasses et des pare-chocs en acier. La consommation de carburant. Depuis lors, la proportion d'alliages d'aluminium dans les automobiles n'a cessé d'augmenter. Selon les données de recherche publiées par le célèbre cabinet de conseil Ducker Worldwide, la consommation moyenne d'aluminium dans les voitures européennes a triplé depuis 1990, passant de 50 kg à 151 kg actuellement, et passera à 196 kg en 2025.

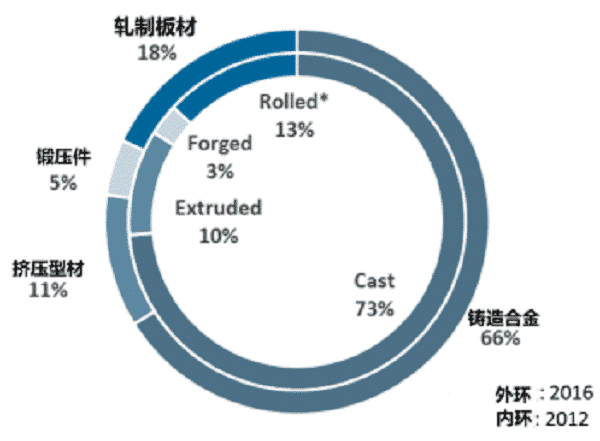

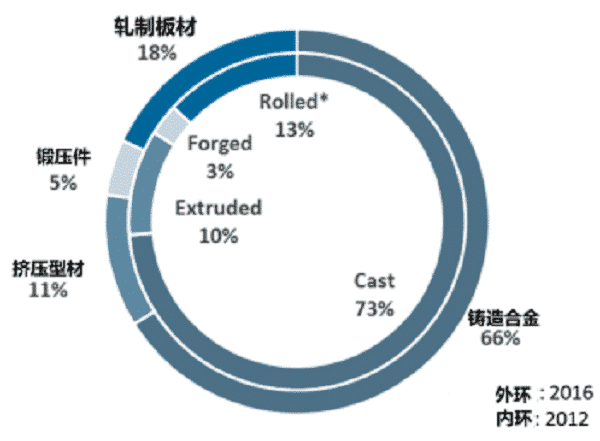

Figure 2. Ratio de distribution de l'aluminium automobile européen (140 kg) (données de 2012)

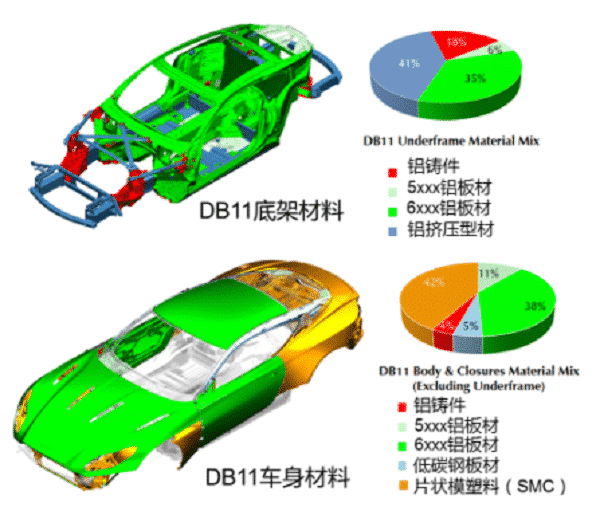

À l'heure actuelle, la tendance des véhicules légers devient de plus en plus féroce et les alliages d'aluminium sont largement utilisés dans les moyeux, les moteurs, les radiateurs et les conduites d'huile. La qualité de la carrosserie représente environ 40% de la masse totale de la voiture. Pour la réduction de poids de l'ensemble de la voiture, le poids de la carrosserie joue un rôle important. Selon l'European Body Conference 2016 (EuroCarBody 2016), le taux d'application d'alliage d'aluminium a atteint plus de la moitié de la qualité de certains modèles haut de gamme de carrosserie en blanc (c'est-à-dire la carrosserie soudée mais non peinte ). Par exemple, le taux d'application de l'alliage d'aluminium DB11 d'Aston Martin est aussi élevé que 86,11 TP2T, la Honda NSX de deuxième génération (Acura NSX) est de 79,01 TP2T et la Land Rover Discovery de 5e génération est de 62,91 TP2T. Cependant, l'application d'alliages d'aluminium sur le corps des modèles ordinaires est encore relativement faible. Selon les données du cabinet de conseil bien connu Ducker Worldwide, la pénétration des panneaux en alliage d'aluminium dans les carrosseries n'était que de 4% en 2015. Aujourd'hui, la carrosserie tout aluminium est encore une technologie à la pointe de la pyramide, et elle n'est utilisée que sur certains modèles haut de gamme. Le corps léger est un sujet de recherche important dans le développement des fabricants légers.

Figure 3. Distribution des applications de l'alliage d'aluminium Aston Martin DB11

2. Principaux types d'alliage d'aluminium pour véhicules

À l'heure actuelle, les alliages d'aluminium pour automobiles peuvent être essentiellement divisés en alliages d'aluminium moulés sous pression et alliages d'aluminium déformés, parmi lesquels les alliages d'aluminium moulés sous pression sont principalement utilisés, ce qui représente environ 66%. L'alliage d'aluminium déformé peut être encore divisé en tôle laminée (18%), tôle extrudée (11%) et une petite quantité de pièces forgées (5%). Il convient de noter que bien que l'alliage d'aluminium coulé en 2016 soit toujours la principale forme d'alliage d'aluminium automobile, sa part a baissé de 8 points de pourcentage par rapport à 2012. Au contraire, en raison du développement de la carrosserie légère, la part des laminés la tôle a augmenté de manière significative, passant de 13% en 2012 à 18% en 2016. Dans le même temps, la part des profilés extrudés et des pièces forgées ne change pas beaucoup.

Figure 4. Comparaison des alliages d'aluminium automobile européens en 2016 et 2012

a. alliage d'aluminium coulé

L'alliage d'aluminium moulé est le type d'alliage d'aluminium le plus utilisé dans la plupart des automobiles et est largement utilisé dans les pièces structurelles telles que les roues, les pièces de moteur, les châssis, les supports d'amortisseur et les cadres d'espace. Dans l'industrie automobile, les roues en alliage d'aluminium coulé sont les pièces à croissance la plus rapide avec des taux d'aluminisation plus élevés. À l'heure actuelle, la plupart des roues en alliage d'aluminium sont fabriquées par coulée à basse pression en utilisant l'alliage A356, et certaines roues de haute qualité sont fabriquées par moulage par extrusion, forgeage ou filage. Le bloc-cylindres et la culasse du moteur nécessitent une bonne conductivité thermique et une bonne résistance à la corrosion, ce qui est l'avantage de l'alliage d'aluminium. À l'heure actuelle, un grand nombre de voitures nationales et étrangères utilisent des blocs-cylindres et des culasses en aluminium, mais la fonte est toujours utilisée dans certains endroits où une résistance et une résistance élevées sont requises. Ces dernières années, le développement de nouveaux alliages Al-Si-Cu-Mg-Fe et le développement des technologies de coulée correspondantes ont permis aux pièces en alliage d'aluminium d'atteindre des performances plus élevées, favorisant davantage l'application d'alliages d'aluminium dans les composants du moteur, y compris les moteurs diesel. Les méthodes de coulée des culasses sont également diverses, telles que la coulée par gravité et la coulée à basse pression. De plus, les alliages d'aluminium coulé ont été largement utilisés dans les pièces structurelles telles que les supports d'amortisseurs, les batteries de véhicules électriques et les armoires structurelles. Étant donné que ces composants sont pour la plupart des éléments à paroi mince aux formes compliquées, ils sont souvent fabriqués par une méthode de coulée à haute pression utilisant un alliage Al-Si.

b. alliage d'aluminium déformé

Par rapport aux alliages d'aluminium coulés, la part moyenne d'application des alliages d'aluminium déformés dans les automobiles est encore faible. Selon une enquête de Ducker Worldwide, les alliages d'aluminium déformés ne représentaient que 34% d'alliages d'aluminium pour automobile en 2016 (18% pour les tôles laminées, 11% pour les profilés extrudés et 5% pour les pièces forgées). Cependant, dans certains modèles haut de gamme qui utilisent un corps tout en aluminium, la part de l'aluminium déformé est beaucoup plus élevée que celle de l'aluminium moulé. À l'heure actuelle, l'industrie a investi massivement dans la recherche et le développement et la technologie d'application des alliages d'aluminium déformés, y compris la technologie de carrosserie tout en aluminium, et sa proportion a rapidement augmenté. Ducker Worldwide prévoit qu'en raison du développement rapide de la technologie de la carrosserie en alliage d'aluminium, l'application d'alliages d'aluminium déformés (en particulier les tôles laminées) dans les automobiles entraînera une croissance rapide (comme le montre la figure 1).

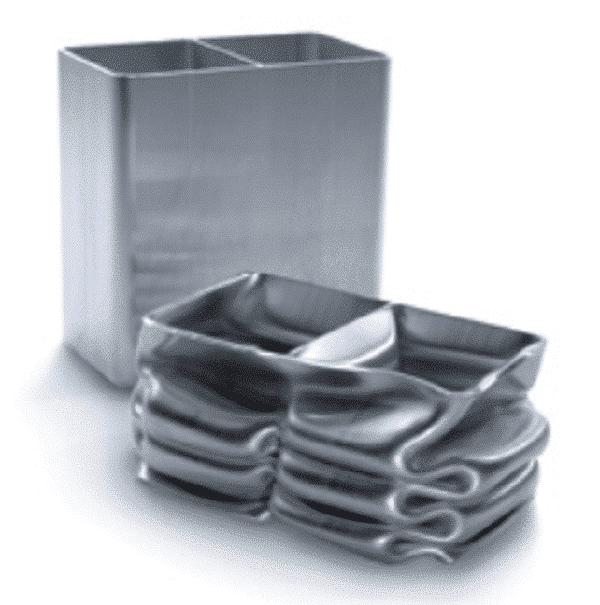

L'alliage d'aluminium déformé automobile comprend principalement une série 5xxx (type Al-Mg), un type 6xxx (type Al-Mg-Si) et une petite quantité de séries 2xxx (type Al-Cg) et de type 7xxx (Al-Zn- type Mg). Parmi eux, l'alliage de la série 5xxx ne peut pas être traité thermiquement et renforcé, et la propriété de moulage est excellente. Cependant, après formage, la limite d'élasticité est allongée et la surface est plissée, ce qui affecte la qualité d'aspect du produit, et est donc principalement utilisé pour une forme compliquée telle qu'un panneau intérieur. L'alliage de la série 6xxx peut être traité thermiquement et renforcé par la solution solide de Mg et Si et la précipitation vieillissante de la phase Mg2Si. La résistance après revêtement et séchage est améliorée et la résistance aux bosses est élevée, ce qui convient aux exigences du panneau extérieur et du cadre de carrosserie. Solidité, rigidité. À l'exception des tôles laminées, les profilés extrudés sont également des alliages d'aluminium déformés importants pour l'automobile, généralement adaptés aux pièces structurelles de section égale, telles que pare-chocs, caisson d'absorption d'énergie, section avant de la poutre longitudinale avant, seuil, section arrière de la poutre longitudinale arrière. Le 6xxx de résistance moyenne est le matériau principal pour les profilés extrudés en raison de son taux d'extrusion et de sa qualité de surface élevés, ainsi que de ses propriétés de durcissement par vieillissement lors de l'extrusion. Les alliages d'aluminium 7xxx à haute résistance sont également utilisés pour produire des profilés extrudés lorsqu'une résistance élevée est requise. Dans le même temps, afin d'améliorer la résistance aux chocs, les profils des profils sont principalement «bouche», «jour» et «maille».

Figure 5. Boîtier absorbeur d'énergie de type «jour» pour les profilés extrudés (avant la collision à gauche et après la collision à droite)

3. Le défi et la direction du développement de l'alliage d'aluminium automobile

Les alliages d'aluminium jouent un rôle important dans la vague des voitures légères, mais ils sont également confrontés à des défis importants. En fait, l'allègement ne consiste pas seulement à réduire le poids, mais à équilibrer les performances, la sécurité, le coût et le poids du véhicule. À l'heure actuelle, la résistance du noyau des alliages d'aluminium automobiles est encore coûteuse, ce qui rend l'application de la carrosserie entièrement en aluminium limitée aux modèles haut de gamme et temporairement incapable de s'étendre à un grand nombre de modèles économiques. La limitation des performances des alliages d'aluminium est également un facteur important qui limite son développement. Sur certaines pièces, il ne peut toujours pas remplacer l'acier. Dans le même temps, la technologie de connexion des alliages d'aluminium, en particulier la technologie d'assemblage multi-matériaux de la fonte-aluminium, de l'acier-aluminium, du magnésium-aluminium, etc., est également un facteur majeur dans l'application des alliages d'aluminium dans les automobiles. La nouvelle A8 D5 d'Audi a "rejeté" la carrosserie entièrement en aluminium utilisée depuis plus de 20 ans et a utilisé un acier à haute résistance avec un poids considérable. Affecté par cela, le modèle D5 a gagné 51 kg de plus que le modèle précédent, mais la rigidité en torsion de la carrosserie a augmenté de 24%, la sécurité a été considérablement améliorée et le coût a été considérablement réduit.

Dans le cadre du sixième programme-cadre, l'UE a organisé 38 unités dans neuf pays et régions en 2004-2009 pour mettre en œuvre le projet commun de recherche et développement sur les super-légers (SuperLight-Car). L'expérience de ce projet montre que la poursuite du développement des alliages d'aluminium pour automobiles devrait se concentrer sur le développement de nouveaux alliages hautes performances et de nouvelles technologies de production. Les travaux de R&D doivent également intégrer les ressources. Les constructeurs automobiles prendront l'initiative de coopérer avec les matières premières, les fournisseurs de pièces et les institutions de recherche scientifique connexes afin d'explorer conjointement les technologies avancées de pointe et de promouvoir la création d'une chaîne industrielle légère.

Principaux matériaux de référence:

1. Hirsch, J. (2014). Développement récent en aluminium pour applications automobiles. Transactions of Nonferrous Metals Society of China, 24 (7), 1995-2002.

2. Hirsch, J. (2011). Aluminium au design innovant de voitures légères. Transactions de matériaux, 52 (5), 818-824.

3. Lahaye, C., Hirsch, J., Bassan, D., Criqui, B., Sahr, C., Goede, M., et Volkswagen, AG (2008). Contribution de l'aluminium à la conception BIW multi-matériaux légère de la voiture ultra-légère [C]. Dans HIRSCH J, SKROTZKI B, GOTTSTEIN G. Actes de la 11e Conférence internationale sur les alliages d'aluminium. Weinheim: WILEY-VCH Verlag GmbH & Co. KGaA (pp. 2363-2373).

4. contenu en aluminium dans les voitures. Ducker Worldwide, https://www.ducker.com/

5.L'aluminium dans les voitures, libérant le potentiel de légèreté. Association européenne de l'aluminium, https://www.european-aluminium.eu/

6 Goede, M., Stehlin, M., Rafflenbeul, L., Kopp, G., et Beeh, E. (2009). Super Light Car - construction légère grâce à une conception multi-matériaux et à l'intégration de fonctions, European Transport Research Review, 1: 5-10.

7. Informations sur la Conférence européenne des organes (EuroCarBody).