Le carbure cémenté est un matériau composite composé de carbures métalliques réfractaires de haute dureté et de métaux cémentés. En raison de sa dureté élevée, de sa résistance à l'usure et de ses propriétés chimiques stables, il est utilisé dans les matériaux d'outils modernes et les matériaux résistants à l'usure. Les matériaux résistants aux hautes températures et à la corrosion occupent une place importante. À l'heure actuelle, les alliages durs à base de carbure de tungstène sont les plus utilisés parmi les carbures produits dans le monde, avec la production la plus importante et l'utilisation la plus étendue. Parmi eux, l'alliage dur WC utilisé dans les mines a été considéré comme la «dent» des industries de développement minier, de forage pétrolier et d'exploration géologique, et a fait l'objet d'une attention considérable.

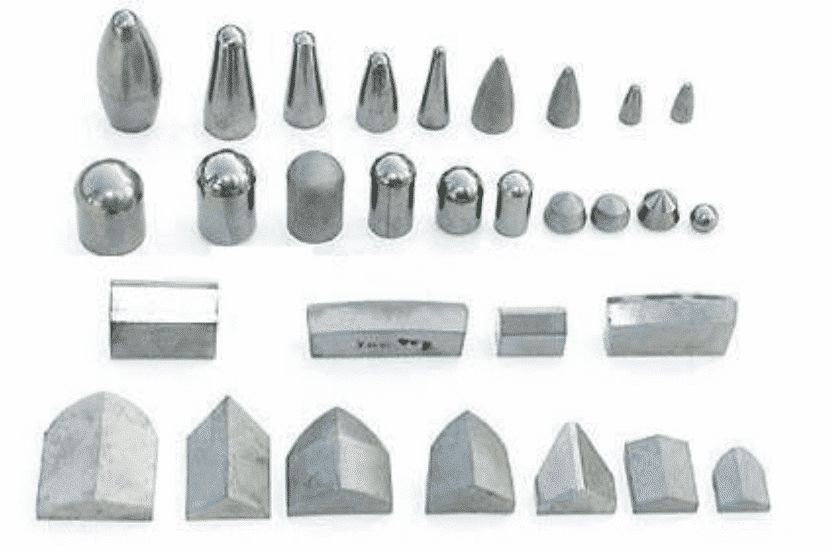

Les outils de forage de roche minière sont composés d'un corps de base en métal et de différentes formes géométriques intégrées à celui-ci et de différentes qualités de dents de forage en alliage dur WC en fonction de différentes conditions de travail. Prenons l'exemple des pics à axe de pioche, l'environnement de travail des pics est rude et, en plus de l'usure abrasive sous compression, flexion et forte contrainte, il supporte également une force d'impact indéfinie, de sorte que les carbures se produisent souvent pendant l'extraction du charbon. La tête est cassée et tombe, ce qui entraîne une usure prématurée et une défaillance de la matrice de prélèvement, ce qui rend la durée de vie des pics en forme de pic bien inférieure à la durée de vie de conception. Par conséquent, un excellent alliage dur pour l'exploitation minière doit avoir une résistance élevée, une dureté élevée requise pour la résistance à l'abrasion et une ténacité élevée requise pour la résistance à la rupture par impact.

Caractéristiques de l'outil d'extraction de carbure de tungstène

1.1 Résistance à l'usure de l'alliage WC

La cisaille de la cisaille est en contact direct avec le filon de charbon pendant le processus de travail. Les caractéristiques d'usure par abrasion de la cisaille sont étroitement liées à la structure et à la dureté du filon de charbon. La dureté du charbon est faible, généralement de 100 à 420 HV, mais le charbon contient souvent des duretés différentes. Les impuretés telles que le quartz et la pyrite (900 à 1100 HV) ont une dureté élevée et ont une grande influence sur les caractéristiques d'usure abrasive des pics.

Dans la plupart des exemples de fonctionnement, la résistance à l'usure est une fonction fondamentale de la dureté du matériau. Plus la dureté est élevée, plus la résistance à l'usure par abrasion est élevée. Le WC pur est très dur et similaire au diamant. Dans le carbure cémenté, les particules de WC forment un squelette solide, de sorte que les carbures cémentés WC présentent une dureté très élevée. De plus, WC appartient au système cristallin hexagonal et présente une anisotropie de dureté. La dureté Vickers de la surface inférieure {0001} et de la surface latérale {1010} est de 2 100 HV et 1 080 HV, respectivement. Dans le carbure cémenté à gros grains, la proportion de grains de WC sur le plan {0001} est élevée, et donc le carbure contenant le WC à gros grains présente une dureté plus élevée. Dans le même temps, à une température élevée de 1 000 °C, les alliages durs WC à gros grains ont une dureté plus élevée que les alliages durs ordinaires et présentent une bonne dureté rouge.

Dans le processus de coupe du charbon, les particules de WC sont exposées à la surface du carbure cémenté après que les phases cimentées du carbure cémenté dans le nez de l'outil protégé par le bord rapporté ont été pressées ou sont emportées par un grattage abrasif. Les particules de WC supportées par une phase liée sont facilement broyées, détruites et libérées. En raison des gros grains de WC, le carbure cémenté a une forte force de maintien par rapport au WC, et les grains de WC sont difficiles à extraire et présentent une excellente résistance à l'usure.

1.2 Ténacité de l'alliage WC

Lorsque le trépan coupe la roche de charbon, la tête de coupe est soumise à des contraintes élevées, des contraintes de traction et des contraintes de cisaillement sous l'action de la charge d'impact. Lorsque la contrainte dépasse la limite de résistance de l'alliage, la tête de coupe en alliage sera fragmentée. Même si la contrainte générée n'atteint pas la limite de résistance du carbure cémenté, la fissuration par fatigue du carbure cémenté se produira sous l'action répétée de la charge d'impact, et l'expansion de la fissure par fatigue peut faire tomber la tête de l'outil ou écaillage. En même temps, lors de la coupe du filon de charbon, le pic de cisaillement produit une température élevée de 600 à 800 ° C sur la surface de coupe, et le filon de charbon de coupe est un mouvement rotatif périodique. L'élévation de température est alternée et la température augmente lorsque la tête de coupe entre en contact avec la roche de charbon. , refroidir en quittant la roche de charbon. En raison du changement constant de la température de surface, la densité de dislocation augmente et se concentre, et la surface du motif serpentin apparaît.

La profondeur des fissures et la vitesse de propagation diminuent avec l'augmentation de la taille des grains de carbure, et la morphologie, la direction et la profondeur des fissures varient également avec la taille des grains de WC. Les fissures dans les alliages à grains fins sont pour la plupart droites, petites et longues ; les fissures d'alliage à gros grains sont irrégulières et courtes. Les fissures s'étendent principalement au joint de grain faible. Dans le carbure cémenté à gros grains, si les microfissures contournent les grains de WC à gros grains, elles sont en forme de zigzag et doivent avoir une énergie qui correspond à la zone de fracture ; s'ils traversent Lorsque les grains de WC sont expansés, ils doivent avoir une énergie de rupture considérable. En conséquence, les grains de WC à grains grossiers ont amélioré la déviation et la bifurcation des fissures, ce qui peut empêcher la propagation ultérieure des micro-fissures et augmenter la ténacité du carbure cémenté. A teneur égale en phase cimentaire, l'alliage à gros grains présente une phase de liaison plus épaisse, ce qui est bénéfique à la déformation plastique de la phase de liaison, inhibe l'extension des fissures et présente une bonne ténacité.

Des études sur la résistance et la structure du carbure cémenté WC-Co montrent également qu'il existe une certaine règle entre la résistance du carbure cémenté et la granulométrie du WC. Lorsque la teneur en cobalt est constante, la résistance des alliages conventionnels à faible teneur en cobalt augmente toujours à mesure que la taille du grain de WC dans le carbure cémenté devient plus grossière, et la résistance de l'alliage avec une teneur en cobalt plus élevée culmine avec le grossissement du grain de WC.

2 Progrès de la recherche sur le processus de préparation de l'alliage WC minier

À l'heure actuelle, les poudres de carbure de tungstène sont généralement préparées par le processus de réduction de l'oxyde de tungstène pour obtenir de la poudre de tungstène grossière, de la poudre de tungstène obtenue par carbonisation à haute température pour obtenir de la poudre de WC grossière, et de la poudre de WC et de la poudre de Co par mélange, broyage humide et frittage. Parmi eux, le choix de la préparation de la poudre WC grossière, du processus de frittage et de l'équipement affecte directement les performances de l'alliage WC de la mine.

2.1 Préparation de la poudre WC

(1) Préparation de poudre grossière de tungstène

Les résultats des tests de Luo Binhui montrent que la teneur en oxygène de la matière première d'oxyde de tungstène affecte directement la taille des particules de poudre de tungstène. Pour produire de la poudre de tungstène ultra-fine, l'oxyde de tungstène à faible teneur en oxygène doit être sélectionné comme matière première (généralement du tungstène violet) et une poudre de tungstène plus grossière doit être sélectionnée pour la production d'oxygène. Une teneur élevée en oxyde de tungstène (tungstène jaune ou tungstène bleu) est utilisée comme matière première. Les résultats de Zhang Li et al. ont montré que par rapport au tungstène jaune, l'utilisation de tungstène bleu pour obtenir de la poudre de tungstène à gros grains n'a aucun avantage en termes de taille et de distribution des particules. Cependant, les micropores de surface sont moins des poudres de tungstène à base de tungstène jaune, et les performances globales des carbures cémentés sont meilleures. On sait que l'addition d'un métal alcalin à l'oxyde de tungstène contribue à la longue grossièreté de la poudre de tungstène, mais le métal alcalin résiduel dans la poudre de tungstène supprime la croissance des grains cristallins de WC. Sun Baoqi et al. utilisé de l'oxyde de tungstène activé au lithium pour la réduction de l'hydrogène afin de préparer de la poudre de tungstène grossière. Sur la base des résultats expérimentaux, il a exploré le mécanisme d'activation et de croissance des grains. Il pensait qu'en ajoutant du sel de lithium volatil, le taux de dépôt volatil lors de la réduction de l'oxyde de tungstène était accéléré, ce qui entraînait une croissance du tungstène à des températures plus basses. Huang Xin a ajouté du sel de Na dans WO 3 pour une réduction de température intermédiaire. La taille des particules de poudre de tungstène est proportionnelle à la quantité de Na ajoutée. Avec l'augmentation de l'addition de Na, le nombre de gros grains cristallins est passé de 50 à 100 μm.

(2) Classification de la poudre de tungstène

Gao Hui pense que la classification de la poudre de tungstène peut modifier efficacement les propriétés de la poudre et résoudre le problème de l'épaisseur inégale de la poudre. Réduisez la différence entre les diamètres de particules minimum, maximum et moyen pour produire une poudre de WC plus grossière et plus uniforme ; en raison des caractéristiques du tungstène, il n'est pas facilement cassé et un concassage modéré est effectué avant la classification pour séparer les particules agglomérées dans la poudre. , une séparation plus efficace de la poudre, améliore l'uniformité.

(3) Préparation de poudre de WC grossière

La préparation de poudres de WC à gros grains par carbonisation à haute température de poudres de tungstène à gros grains est une méthode classique et classique. Les poudres de tungstène à gros grains sont mélangées avec du noir de carbone puis mélangées dans un four à tube de carbone. La température de carbonisation des poudres de tungstène grossières est généralement d'environ 1 600 °C et le temps de carbonisation est de 1 à 2 h. En raison de la carbonisation à haute température pendant une longue période, cette méthode minimise les défauts de réseau du WC et minimise la déformation microscopique, améliorant ainsi la plasticité du WC. Ces dernières années, le procédé de carbonisation de la poudre de tungstène a été continuellement développé. Certaines usines de production de carbure cémenté ont commencé à adopter des fours à induction à fréquence intermédiaire avancés pour la carbonisation et l'hydrogénation sous vide.

En raison du phénomène de frittage et de croissance des particules de poudre de WC, les particules de WC deviennent de plus en plus épaisses à des températures élevées. De plus, plus la poudre de tungstène d'origine est fine, plus le phénomène de croissance à haute température et de grain WC est évident. C'est sur ce principe que l'on utilise de la poudre de tungstène à grain moyen et même des poudres de tungstène à grain fin pour la carbonisation à haute température afin d'obtenir du carbure de tungstène à gros grain. L'utilisation de poudre de tungstène (Fisher sub-sieve sixer, Fsss 5,61 à 9,45 μm) a été rapportée dans la littérature. La température de carbonisation était de 1 800 à 1 900 °C et une poudre de WC avec un Fsss de 7,5 à 11,80 μm a été obtenue. Une fine poudre de tungstène a été utilisée. (Fsss < 2,5 μm), température de carbonisation 2 000°C, une poudre de WC avec Fsss de 7 à 8 μm a été préparée. En raison de la grande différence de densité entre le tungstène et le WC, les particules de tungstène se transforment en particules de WC lors de la conversion du tungstène en WC.

Les particules de WC résultantes contiennent une grande énergie de déformation, et certaines des particules de WC éclatent en conséquence, et les particules de WC deviennent plus petites après le dynamitage. Huang Xin et al. adopté une méthode de carbonisation en deux étapes. Comme la première fois était une carbonisation incomplète, la partie centrale des particules restait du tungstène pur et la couche superficielle des particules avait été complètement carbonisée. Le tungstène pur pourrait être recristallisé pour consommer une partie de l'énergie de déformation, réduisant ainsi la fissuration des grains. La probabilite. Par rapport à la poudre de WC en une étape conventionnelle, la poudre de WC à gros grains produite par le procédé en deux étapes a une composition à une seule phase et presque pas de W2C, WC (1-x) et d'autres phases diverses. Zhang Li et al. ont étudié l'effet du dopage au Co sur la taille des grains et la micromorphologie des poudres WC grossières et grossières. Les résultats montrent que le dopage au Co est bénéfique pour l'augmentation de la taille des grains et du carbone libre de la poudre WC et est bénéfique pour les monocristaux. Poudre WC. Lorsque la teneur en dopage de Co est de 0,035%, l'intégrité cristalline des grains de WC est considérablement améliorée, montrant une étape de croissance et un plan de croissance distincts.

(4) Procédé thermique d'aluminium à gros cristaux

La particularité est que le carbure de tungstène peut être utilisé pour produire directement du carbure de tungstène, et la poudre de carbure de tungstène produite est particulièrement épaisse et carbonisée. Un mélange de minerai de tungstène et d'oxyde de fer est réduit avec de l'aluminium, tandis que le carbure est utilisé pour le carbure de calcium. Tant que la charge est allumée, la réaction se déroule spontanément, entraînant une réaction exothermique avec une température d'auto-échauffement pouvant atteindre 2500°C. Une fois la réaction terminée, le four de réaction et le matériau peuvent refroidir. La partie inférieure du four produira une couche de blocs à base de WC, et le reste sera constitué de fer métallique, de manganèse, d'aluminium métallique en excès et d'une petite quantité de laitier. La couche de laitier supérieure a été séparée, le lingot inférieur a été broyé, le carbure de calcium en excès a été éliminé par lavage à l'eau, le fer, le manganèse et l'aluminium ont été éliminés par traitement à l'acide et enfin, les cristaux de WC ont été triés par traitement par gravité. Le WC produit par ce processus est broyé au niveau du micron pour être utilisé avec une variété de carbures cémentés différents.

2.2 Frittage du carbure WC

(1) Frittage sous vide

Dans le frittage sous vide, la mouillabilité du métal de liaison à la phase dure est considérablement améliorée et le produit n'est pas facilement carburé et décarburé. Par conséquent, de nombreux fabricants de carbure cémenté de renommée mondiale utilisent le frittage sous vide, et le frittage sous vide dans la production industrielle chinoise a progressivement remplacé le frittage à l'hydrogène. Mo Shengqiu a étudié la préparation du carbure cémenté WC-Co à faible teneur en cobalt par frittage sous vide et a souligné que le système de traitement dans l'étape de précuisson est la clé du frittage sous vide du carbure cémenté WC-Co à faible teneur en cobalt. A ce stade, les impuretés et l'oxygène de l'alliage sont éliminés, le retrait volumique est relativement intense et la densité augmente rapidement. Le vide de pré-combustion dans l'alliage 0,11 ~ 0,21 MPa a de meilleures performances finales. Pour les carbures cémentés WC-Co à gros grains avec une teneur en cobalt comprise entre 4% et 6%, pour une résistance élevée, la température de préfrittage doit être comprise entre 1 320 et 1 370 °C.

(2) Pressage isostatique à chaud basse pression

Le carbure cémenté fritté sous vide présente une petite quantité de pores et de défauts. Ces pores et défauts affectent non seulement les performances du matériau, mais ont également tendance à être à l'origine de la fracture lors de l'utilisation. La technologie de pressage isostatique à chaud est une méthode efficace pour résoudre ce problème. Depuis le début des années 1990, des fours de frittage par pressage isostatique à chaud à basse pression ont été introduits dans certaines grandes entreprises en Chine, telles que Jianghan Bit Factory, Zhuzhou Cemented Carbide Factory et Zigong Cemented Carbide Factory; Des fours de frittage à basse pression développés indépendamment par l'Institut de recherche sur le fer et l'acier de Beijing ont été mis en service. utilisation. L'application d'un pressage isostatique à chaud à basse pression réduit la porosité du carbure cémenté et la structure est dense, et améliore la résistance aux chocs de l'alliage et améliore la durée de vie du carbure cémenté.

Jia Zuocheng et d'autres résultats expérimentaux montrent que le processus de pressage isostatique à chaud à basse pression est bénéfique pour l'élimination des vides dans l'alliage et la croissance des grains WC, et augmente la résistance à la flexion des alliages WC-15Co et WC-22Co à grains grossiers. Xie Hong et al. ont étudié les effets du frittage sous vide et du frittage à basse pression sur les propriétés des carbures cémentés WC-6Co. Les résultats montrent que la dureté Vickers du matériau de frittage sous vide est de 1 690 kg/mm 2, la résistance à la rupture transversale est de 1 830 MPa, tandis que la dureté Vickers du matériau fritté à basse pression est augmentée à 1 720 kg/mm 2, la résistance à la rupture transversale est de 2 140 MPa. Wang Yimin a également produit des alliages WC-8Co par frittage sous vide et frittage à basse pression. Les résultats montrent que le matériau fritté sous vide a une dureté de 89,5 HRA et une résistance à la rupture transversale de 2270 MPa ; et le matériau fritté à basse pression a une dureté accrue de 89,9 HRA et une fracture transversale. La résistance est de 2 520 MPa. L'uniformité de la température du four de frittage est un facteur important affectant la qualité des produits en carbure haute performance. Un grand nombre d'études ont simulé et optimisé le champ de température dans le four de frittage. La littérature propose une méthode de simulation par morceaux cohérente avec les résultats expérimentaux. La distribution de température dans le tube en graphite n'est pas uniforme, ce qui est principalement dû à la disposition déraisonnable de la nacelle en graphite et du produit fritté et de la structure du tube en graphite. Lors du test, des mesures d'optimisation ont été proposées pour réduire l'écart de température de surface des produits frittés d'environ 10 K pendant la phase de vide et de ± 7 K pendant la phase de chauffage du gaz, améliorant ainsi la qualité du frittage.

(3) Frittage par plasma d'étincelle (SPS)

L'invention concerne un procédé de frittage dans des conditions sous pression utilisant une énergie de décharge instantanée et intermittente. Le mécanisme du frittage SPS est encore controversé. Des chercheurs nationaux et étrangers ont mené des recherches approfondies sur ce sujet. On pense généralement qu'un plasma de décharge est généré instantanément lorsqu'une impulsion de courant continu est appliquée à une électrode, de sorte que la chaleur générée uniformément par chaque particule dans le corps fritté active la surface de la particule, et le frittage est effectué par l'auto-échauffement effet de l'intérieur de la poudre. Liu Xuemei et al ont utilisé XRD, EBSD et d'autres méthodes de test pour comparer la composition de phase, la microstructure et les propriétés des matériaux d'alliage dur obtenus par pressage à chaud et frittage par plasma d'étincelle. Les résultats montrent que les matériaux frittés SPS ont une ténacité à la rupture élevée. Xia Yanghua, etc. utilisant la technologie SPS avec une pression initiale de 30 MPa, une température de frittage de 1 350 °C, une tenue de 8 min, la température de 200 °C/min une dureté de carbure préparée de 91 HRA, une résistance à la rupture transversale de 1 269 MPa. La littérature utilise la technologie SPS pour fritter les carbures cémentés WC-Co. Il peut produire du WC- avec une densité relative de 99%, HRA ≥ 93 et une bonne formation de phase et une microstructure uniforme sous une température de frittage de 1270°C et une pression de frittage de 90 MPa. Co Carbure. Zhao et al. de l'Université de Californie, aux États-Unis, a préparé le carbure cémenté sans liant par la méthode SPS. La pression de frittage était de 126 MPa, la température de frittage était de 1 750°C et aucun temps de maintien n'a été obtenu. Un alliage complètement dense a été obtenu mais une petite quantité de phase W2C était contenue. Afin d'éliminer les impuretés, un excès de carbone a été ajouté. La température de frittage était de 1 550°C et la température de maintien était de 5 μm. La densité du matériau est restée inchangée et la dureté Vickers était de 2 500 kg/mm 2.

Le frittage par plasma étincelant en tant que nouveau type de technologie de frittage rapide a de larges perspectives d'application. Cependant, la recherche au pays et à l'étranger se limite encore au stade de la recherche en laboratoire. Le mécanisme de frittage et les équipements de frittage sont les principaux freins à son développement. Le mécanisme de frittage SPS est encore controversé, en particulier les processus intermédiaires et les phénomènes de frittage doivent encore être étudiés plus avant. De plus, l'équipement SPS utilise du graphite comme moule. En raison de sa fragilité élevée et de sa faible résistance, il n'est pas propice au frittage à haute température et à haute pression. Par conséquent, le taux d'utilisation du moule est faible. Pour la production réelle, il est nécessaire de développer de nouveaux matériaux de moule avec une résistance et une réutilisabilité plus élevées que les matériaux de moule actuellement utilisés (graphite) afin d'augmenter la capacité portante du moule et de réduire le coût du moule. Dans le processus, il est nécessaire d'établir la différence de température entre la température du moule et la température réelle de la pièce afin de mieux contrôler la qualité du produit.

(4) Frittage micro-ondes

Une méthode dans laquelle l'énergie micro-onde est convertie en énergie thermique pour le frittage en utilisant la perte diélectrique d'un diélectrique dans un champ électrique à haute fréquence, et le matériau entier est uniformément chauffé à une certaine température pour réaliser la densification et le frittage. La chaleur est générée par le couplage du matériau lui-même avec les micro-ondes, plutôt que par la source de chaleur externe. L'équipe Monika a étudié le frittage micro-ondes et la densification par frittage traditionnel des carbures cémentés WC-6Co. Les résultats expérimentaux montrent que le degré de densification du frittage micro-ondes est plus rapide que celui du frittage traditionnel. Des chercheurs de l'Université de Pennsylvanie ont étudié la production de produits en carbure de tungstène dans l'industrie du frittage par micro-ondes. Ils ont des propriétés mécaniques supérieures à celles des produits conventionnels, une bonne uniformité de microstructure et une faible porosité. Le processus de frittage micro-ondes du carbure cémenté WC-10Co par frittage micro-ondes a été étudié dans le système omni-peak. L'interaction du champ électrique micro-onde, du champ magnétique et du champ électromagnétique micro-onde sur le carbure cémenté WC-10Co a été analysée.

Le manque de données sur les propriétés des matériaux et d'équipements sont deux obstacles majeurs au développement de la technologie de frittage par micro-ondes. Sans les données sur les propriétés matérielles des matériaux, on ne peut pas connaître le mécanisme d'action des micro-ondes. En raison de la forte sélectivité des fours de frittage à micro-ondes pour les produits, les paramètres des fours à micro-ondes requis pour différents produits sont très différents. Il est difficile de fabriquer des équipements de frittage micro-ondes avec un haut degré d'automatisation, avec des fonctions de fréquence variable et de réglage automatique, ce qui constitue un goulet d'étranglement limitant son développement.