Les matériaux modernes peuvent être divisés en quatre catégories : les métaux, les polymères, les céramiques et les matériaux composites. Malgré le développement rapide des matériaux macromoléculaires, l'acier reste le matériau le plus largement utilisé et le plus important dans la technologie d'ingénierie actuelle. Quels facteurs déterminent la position dominante des matériaux en acier? Présentons-le maintenant en détail.

Le fer et l'acier sont extraits du minerai de fer, riche en sources et à bas prix. Le fer et l'acier, également connu sous le nom d'alliage fer-carbone, est un alliage composé de fer (Fe) et de carbone (C), de silicium (Si), de manganèse (Mn), de phosphore (P), de soufre (S) et d'autres petits éléments (Cr, V, etc.). Diverses structures métallographiques peuvent être obtenues en ajustant le contenu de divers éléments dans l'acier et le processus de traitement thermique (quatre cuissons : trempe, recuit, revenu, normalisation), de sorte que l'acier ait des propriétés physiques différentes. La structure observée au microscope métallographique est appelée structure métallographique de l'acier après prélèvement, meulage, polissage et gravure avec un agent corrosif spécifique. Les secrets des matériaux en acier sont cachés dans ces structures.

Dans le système Fe-Fe3C, des alliages fer-carbone de différentes compositions peuvent être préparés. Leurs structures d'équilibre sont différentes à différentes températures, mais ils sont composés de plusieurs phases basiques (ferrite F, austénite A et cémentite Fe3C). Ces phases basiques se combinent sous forme de mélanges mécaniques, formant une structure métallographique riche et colorée dans l'acier. Il existe huit structures métallographiques courantes :

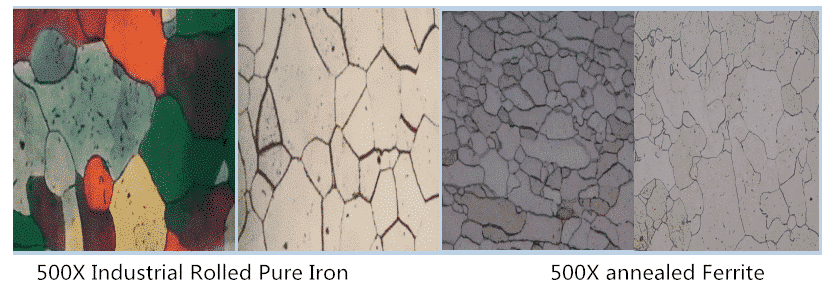

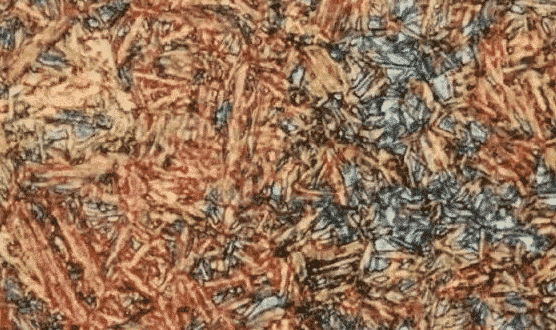

I.Ferrite

La solution solide interstitielle formée en dissolvant le carbone dans l'interstitiel du réseau a-Fe est appelée ferrite, qui appartient à la structure BCC et est une distribution de grains polygonale équiaxe, qui est exprimée par le symbole F. Sa structure et ses propriétés sont similaires au fer pur. Il a une bonne plasticité et ténacité, mais sa résistance et sa dureté sont inférieures (30-100 HB). En acier allié, il s'agit d'une solution solide d'éléments de carbone et d'alliage en alpha-Fe. La solubilité du carbone dans l'alpha-Fe est très faible. À la température AC1, la solubilité maximale du carbone est de 0,0218%, mais avec la diminution de la température, la solubilité diminue à 0,0084%. Par conséquent, la troisième cémentite apparaît à la limite des grains de ferrite dans des conditions de refroidissement lent. Avec l'augmentation de la teneur en carbone de l'acier, le nombre de ferrite diminue et le nombre de perlite augmente. A ce moment, la ferrite est en réseau et en croissant.

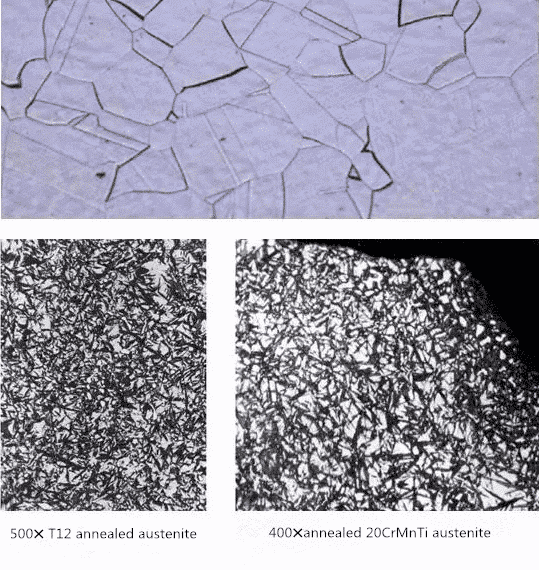

Ⅱ.Austénite

La solution solide interstitielle formée par la dissolution du carbone dans l'espace interstitiel du réseau gamma-Fe est appelée austénite. Il a une structure cubique à faces centrées et est une phase à haute température, qui est représentée par le symbole A. L'austénite a une solubilité maximale de 2.11% C à 1148 C et une solution solide de 0.77% C à 727 C. Sa résistance et sa dureté sont supérieur à celui de la ferrite, sa plasticité et sa ténacité sont bonnes et il est non magnétique. Ses propriétés mécaniques spécifiques sont liées à la teneur en carbone et à la granulométrie, généralement 170-220 HBS, = 40-50%. L'acier TRIP est un acier développé sur la base de la bonne plasticité et flexibilité de l'austénite. La transformation induite par la déformation et la plasticité induite par la transformation de l'austénite retenue sont utilisées pour améliorer la plasticité de la tôle d'acier et la formabilité de la tôle d'acier. L'austénite dans les aciers de construction au carbone ou alliés se transforme en d'autres phases lors du refroidissement. Ce n'est qu'après la carburation et la trempe à haute température des aciers à haute teneur en carbone et des aciers cémentés que l'austénite peut rester dans l'espace de martensite, et sa structure métallographique est blanche car elle n'est pas facile à éroder.

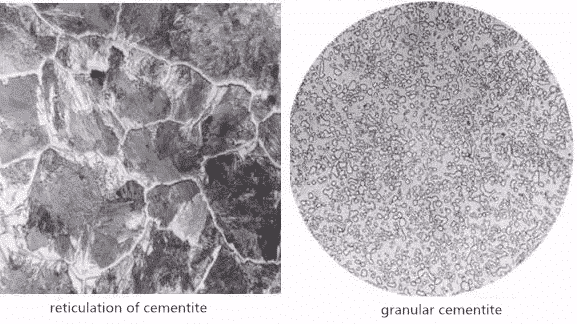

Ⅲ. Cémentite

La cémentite est un composé métallique synthétisé par une certaine proportion de carbone et de fer. La formule de la molécule Fe3C montre que sa teneur en carbone est de 6,69%, et (Fe, M) 3C est formé dans l'alliage. La cémentite est dure et cassante, sa plasticité et sa résistance aux chocs sont presque nulles, sa fragilité est très élevée et sa dureté est de 800HB. Dans le fer et l'acier, la distribution est généralement en réseau, en semi-réseau, en flocons, en aiguilles et en granulés.

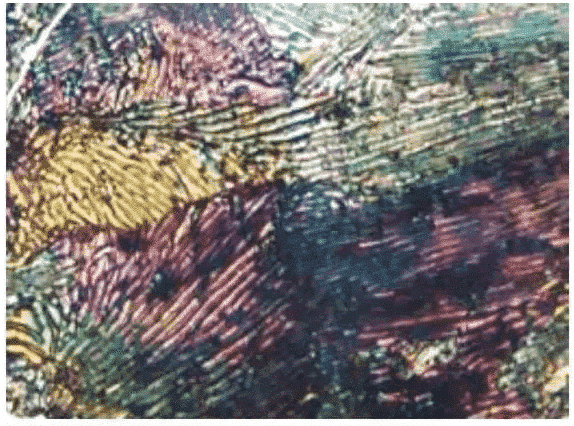

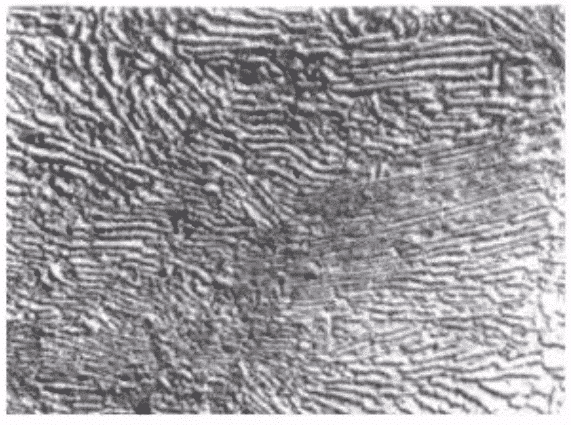

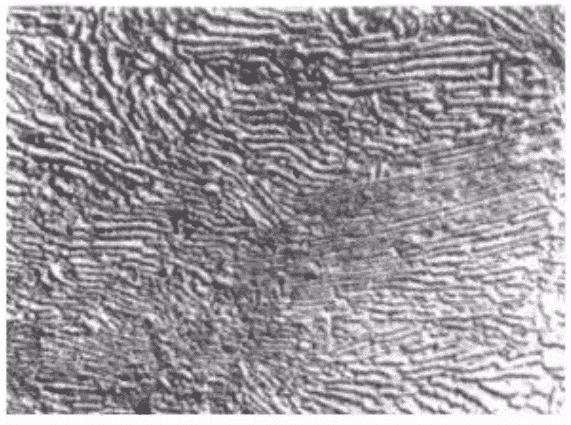

IV. Perlite

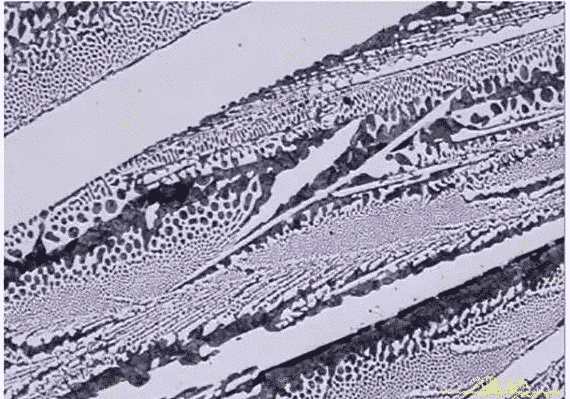

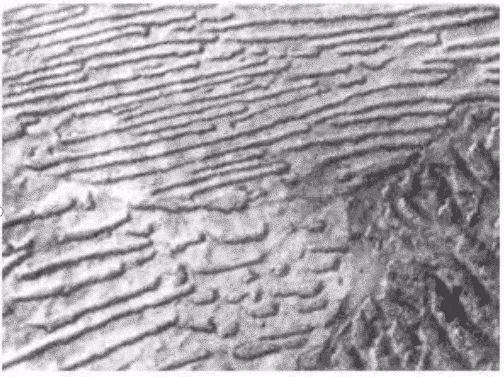

La perlite est un mélange mécanique de ferrite et de cémentite, exprimée par le symbole P. Ses propriétés mécaniques se situent entre la ferrite et la cémentite, avec une résistance élevée, une dureté modérée et une certaine plasticité. La perlite est un produit de la transformation eutectoïde de l'acier. Sa morphologie est que la ferrite et la cémentite sont disposées en couches comme des empreintes digitales. Selon le modèle de distribution des carbures, il peut être divisé en deux types : la perlite en flocons et la perlite sphérique.

un. Perlite en flocons : Elle peut être divisée en trois types : flocon épais, flocon moyen et flocon fin.

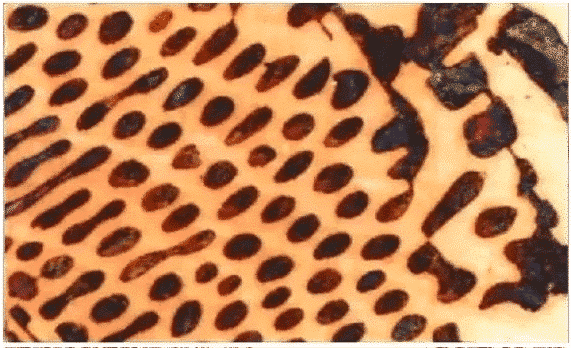

b. Perlite sphérique : obtenue par recuit de sphéroïdisation, la cémentite est sphéroïdisée et répartie sur la matrice de ferrite. la taille des sphéroïdes de cémentite dépend du processus de recuit de sphéroïdisation, en particulier de la vitesse de refroidissement. La perlite sphérique peut être divisée en quatre types : sphérique grossière, sphérique, sphérique fine et ponctuée.

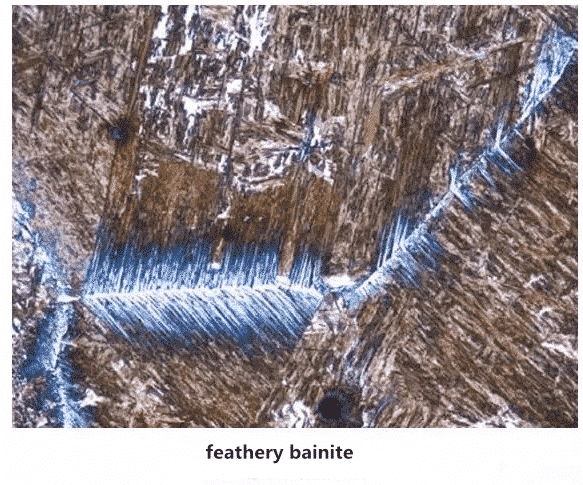

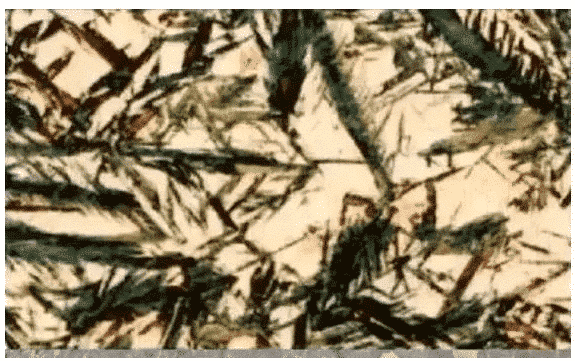

V.Bainite

La bainite est le produit de la transformation de l'austénite sous la zone de transformation de la perlite et au-dessus du point MS dans la zone à température moyenne. La bainite est un mélange mécanique de ferrite et de cémentite, une structure entre la perlite et la martensite, exprimée par le symbole B. Selon la température de formation, elle peut être divisée en bainite granulaire, bainite supérieure (B supérieure) et bainite inférieure (B inférieure). La bainite granulaire a une faible résistance mais une bonne ténacité. la bainite inférieure a à la fois une résistance élevée et une bonne ténacité. la bainite granulaire a la pire ténacité. La morphologie de la bainite est variable. Selon ses caractéristiques de forme, la bainite peut être divisée en trois types : plume, aiguille et granulé.

un. Bainite supérieure :

La bainite supérieure est caractérisée par la disposition parallèle de la ferrite en bande, avec une cémentite en bande fine (ou tige courte) parallèle à l'axe de l'aiguille de ferrite, plumeuse.

b. Bainite inférieure :

flocon d'aiguille fine, avec une certaine orientation, plus vulnérable à l'érosion que la martensite trempée, très similaire à la martensite revenue, très difficile à distinguer au microscope optique, facile à distinguer au microscope électronique. le carbure précipite dans la ferrite aciculaire et son orientation d'alignement est de 55 à 60 degrés avec l'axe long de la feuille de ferrite, la bainite inférieure ne contient pas de macles, il y a plus de dislocations.

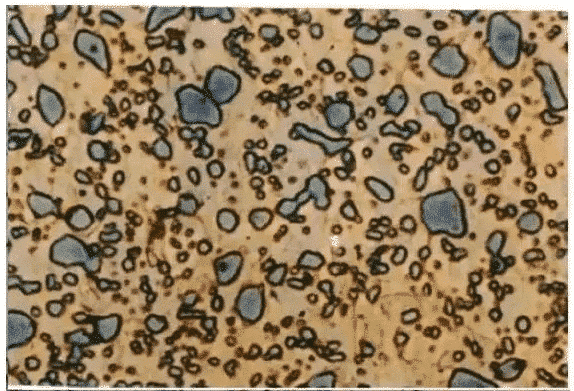

c. Bainite granulaire :

Ferrite de forme polygonale et de nombreuses structures irrégulières en forme d'île. Lorsque l'austénite de l'acier est refroidie à un peu plus haut que la température de formation de la bainite supérieure, certains atomes de carbone de la ferrite précipitée migrent de la ferrite à l'austénite à travers la limite de phase ferrite / austénite, ce qui rend l'austénite inégalement riche en carbone, limitant ainsi la transformation de austénite en ferrite. Ces régions austénitiques sont généralement en forme d'îlots, granulaires ou en forme de bande, réparties sur une matrice de ferrite. Lors d'un refroidissement continu, selon la composition de l'austénite et les conditions de refroidissement, l'austénite des balles de grain peut subir les modifications suivantes.

(i) Décomposition en ferrite et carbure en totalité ou en partie. Au microscope électronique, on observe des carbures granulaires, en bâtonnets ou en petits blocs à distribution multidirectionnelle dispersive.

(ii) transformation partielle en martensite, qui est entièrement jaune au microscope optique.

(iii) conserve encore de l'austénite riche en carbone.

Les carbures granulaires sont répartis sur la matrice de ferrite de la bainite granulaire (la structure de l'îlot était à l'origine de l'austénite riche en carbone, qui se décomposait en ferrite et en carbure lors du refroidissement, ou se transformait en martensite ou restait des particules d'austénite riches en carbone). Bainite en plumes, matrice de ferrite, bande de carbure précipité en marge de la feuille de ferrite. Bainite inférieure, ferrite aciculaire avec petit carbure de flocon, le carbure de flocon dans la ferrite de l'axe long est d'environ 55 ~ 60 degrés d'angle.

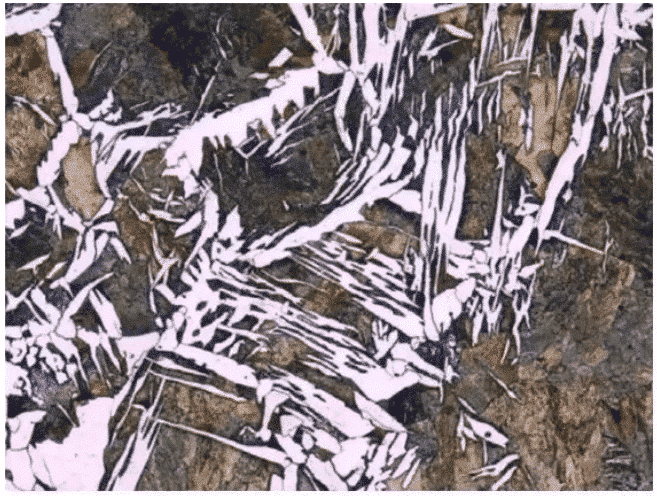

VI. TISSU DE WEISHER

La structure Widmanstatten est une sorte de structure surchauffée, qui se compose d'aiguilles de ferrite se croisant à environ 60 degrés et noyées dans la matrice d'acier. La structure grossière de Widmanstatten diminue la plasticité et la ténacité de l'acier et augmente sa fragilité. Dans l'acier hypoeutectoïde, les gros grains se forment par surchauffe et précipitent rapidement lors du refroidissement. Par conséquent, en plus de la précipitation du réseau le long de la limite des grains d'austénite, certaines ferrites sont formées de limite de grain à grain conformément au mécanisme de cisaillement et précipitées séparément en aiguilles. La structure de cette distribution est appelée structure de Widmanstatten. Lorsque l'acier supereutectoïde surchauffé est refroidi, la cémentite s'étend également d'un joint de grain à l'autre et forme une structure de Widmanstatten.

Ⅶ.Martensite

La solution solide sursaturée de carbone dans alpha-Fe est appelée martensite. La martensite a une résistance et une dureté élevées, mais sa plasticité est médiocre, presque nulle. Il ne peut pas supporter la charge d'impact exprimée par le symbole M. La martensite est le produit du refroidissement rapide de l'austénite sous-refroidie et de la transformation du mode de cisaillement entre les points MS et Mf. A ce moment, le carbone (et les éléments d'alliage) ne peuvent pas diffuser dans le temps, uniquement du réseau (centre de la face) du gamma-Fe au réseau (centre du corps) de l'alpha-Fe, c'est-à-dire la solution solide (austénite) de carbone dans gamma-Fe à la solution solide de carbone dans alpha-Fe. Par conséquent, la transformation de la martensite est basée sur les caractéristiques métallographiques de la martensite, qui peuvent être divisées en martensite à lattes (à faible teneur en carbone) et en martensite aciculaire.

un. martensite à lattes :

également connue sous le nom de martensite à faible teneur en carbone. De fines bandes de martensite d'environ la même taille sont alignées en parallèle pour former des faisceaux de martensite ou des domaines de martensite. la différence d'orientation entre les domaines et les domaines est grande, et plusieurs domaines avec des orientations différentes peuvent être formés dans un grain d'austénite primitif. En raison de la température élevée de formation de martensite à lattes, le phénomène d'auto-revenu se produira inévitablement dans le processus de refroidissement et les carbures précipiteront dans la martensite formée, de sorte qu'elle est vulnérable à l'érosion et au noircissement.

b. martensite aciculaire :

également connue sous le nom de martensite en flocons ou martensite à haute teneur en carbone, ses caractéristiques de base sont les suivantes : la première feuille de martensite formée dans un grain d'austénite est relativement grande, souvent sur tout le grain, le grain d'austénite est divisé, de sorte que la taille de la martensite formée plus tard est limitée , de sorte que la taille de la martensite en flocons varie, distribution irrégulière. La martensite aciculaire se forme dans une certaine direction. Il y a une crête médiane dans l'aiguille de martensite. Plus la teneur en carbone est élevée, plus la martensite est évidente. En même temps, il y a de l'austénite retenue blanche entre la martensite.

c. La martensite formée après trempe peut également former trois structures métallographiques particulières après revenu :

(i) Martensite revenu :

le composite de martensite en feuille formé lors de la trempe (avec une structure cristalline de centre de corps tétragonal) qui est décomposé dans la première étape de revenu, dans laquelle le carbone est dissous sous forme de carbures de transition, et des feuilles de carbure de transition extrêmement fines dispersées dans le solide matrice de solution (dont la structure cristalline s'est transformée en cube centré) (l'interface avec la matrice est une interface cohérente) Structure de phase. ce type de structure ne peut pas distinguer sa structure interne même lorsqu'elle est agrandie au grossissement maximum sous microscope métallographique (optique), seulement peut voir que toute sa structure est une aiguille noire (la forme de l'aiguille noire est fondamentalement la même que celle de l'aiguille blanche formée lors de la trempe). Ce type d'aiguille noire est appelé « martensite trempée ».

(ii) Troostite trempée :

produit de martensite trempée revenu à température moyenne, caractérisé par la disparition progressive de la forme en aiguille de la martensite, mais encore vaguement visible (acier allié contenant du chrome, sa température de recristallisation de la ferrite d'alliage est plus élevée, il conserve donc toujours la forme en aiguille), les carbures précipités sont petits , difficiles à distinguer au microscope optique, les particules de carbure ne sont visibles qu'au microscope électronique, pôle Sensible à l'érosion et au noircissement des tissus. Si la température de trempe est plus élevée ou maintenue plus longtemps, les aiguilles seront blanches. À ce moment, les carbures seront concentrés sur le bord des aiguilles, la dureté de l'acier sera légèrement inférieure et la résistance diminuera.

(iii) sorbite tempéré :

produit de martensite trempé revenu à haute température. Ses caractéristiques sont les suivantes : des carbures granulaires fins sont répartis sur la matrice de sorbite, ce qui peut être clairement distingué au microscope optique. Ce type de structure, également connu sous le nom de structure conditionnée, présente une bonne combinaison de résistance et de ténacité. Plus les carbures fins sur la ferrite sont fins, plus la dureté et la résistance sont élevées, et plus la ténacité est mauvaise. au contraire, plus la dureté et la résistance sont faibles, et plus la ténacité est élevée.

Ⅷ.Ledeburite

Les mélanges eutectiques dans les alliages FERROCARBONE, c'est-à-dire les alliages FERROCARBONE liquides avec une fraction massique de carbone (teneur en carbone) de 4.3%, sont appelés ledeburite lorsque les mélanges mécaniques d'austénite et de cémentite cristallisent simultanément du liquide à 1480 degrés Celsius. L'austénite se transformant en perlite à 727 C, la ledeburite est composée de perlite et de cémentite à température ambiante. Afin de distinguer la ledeburite au-dessus de 727 C est appelée ledeburite à haute température (L d), et la ledeburite en dessous de 727 C est appelée ledeburite à basse température (L'd). Les propriétés de la ledeburite sont similaires à celles de la cémentite avec une dureté élevée et une faible plasticité.