Avec l'amélioration de la qualité de vie des personnes, les exigences d'esthétique et de qualité des produits augmentent également. De plus en plus de produits de consommation sont fabriqués à partir de matériaux alliés. Les matériaux métalliques donnent aux gens un sentiment de qualité haut de gamme, solide et durable, tandis que les produits à coque en plastique traditionnels sont progressivement étiquetés comme « bon marché » et « basse qualité » dans le cœur des consommateurs.

Pour les produits de consommation, les alliages couramment utilisés sont l'alliage d'aluminium, l'alliage de zinc et l'alliage de magnésium. L'alliage de titane est souvent utilisé dans le domaine médical en raison de sa bonne biocompatibilité. Fang Gong examinera les caractéristiques de ces alliages et fera une comparaison.

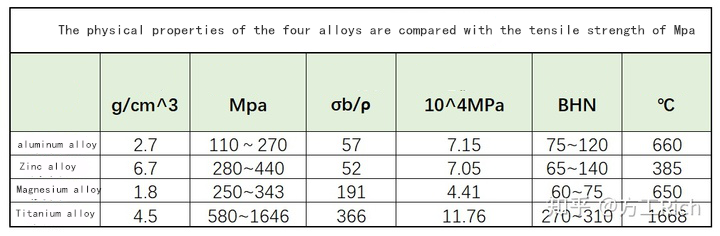

Par conséquent, le résumé inductif est placé au premier plan, comme indiqué dans le tableau de comparaison des performances suivant.

Tableau comparatif des propriétés physiques

Parmi les quatre alliages, l'alliage de titane est le plus dur et a la meilleure résistance. En termes de dureté, l'alliage de titane est beaucoup plus dur que les trois autres alliages. En termes de résistance à la traction, l'alliage de titane est plus résistant que l'alliage de zinc, suivi de l'alliage de magnésium et l'alliage d'aluminium a la résistance la plus faible.

Comparaison de la résistance et de la dureté

Cependant, en termes de conception de la structure du produit, le poids doit également être pris en compte. Si la gravité spécifique est prise en compte, la résistance spécifique de l'alliage de zinc sera minimale en raison de la densité maximale. L'alliage de titane et l'alliage de magnésium ont une résistance spécifique élevée, mais l'alliage de titane est coûteux et a une mauvaise aptitude au traitement. Par conséquent, l'alliage de magnésium est souvent utilisé dans les pièces structurelles qui doivent tenir compte de manière globale du poids et de la résistance.

alliage d'aluminium

Les ingrédients des matériaux se trouvent directement à Du Niang. Il ne faut pas beaucoup de temps pour les énumérer ici. La densité de l'alliage d'aluminium est de 2,63 à 2,85 g/cm, et il a une résistance élevée (σ B est de 110 à 270 MPa), la résistance spécifique est proche de celle de l'acier fortement allié et la rigidité spécifique est supérieure à celle de l'acier. Il a de bonnes performances de moulage, des performances de traitement du plastique, une bonne conductivité électrique et thermique, une bonne résistance à la corrosion et une bonne soudabilité.

La fluidité de l'alliage d'aluminium moulé sous pression est bonne et le point de fusion est de 660 ℃.

L'alliage d'aluminium a les formes d'application les plus abondantes dans la conception de la structure du produit. Les technologies de traitement courantes comprennent le moulage sous pression, l'extrusion, l'usinage, l'estampage et le forgeage. Les profilés en alliage d'aluminium sont largement utilisés dans la construction de portes et de fenêtres, et les profilés en aluminium sont souvent utilisés pour construire des cadres d'équipements mécaniques. L'alliage d'aluminium ne manque pas dans la coque des produits électroniques et des biens de consommation. Ce type de produits a des exigences d'apparence plus élevées et les processus les plus courants sont l'extrusion, l'usinage, l'estampage, etc.

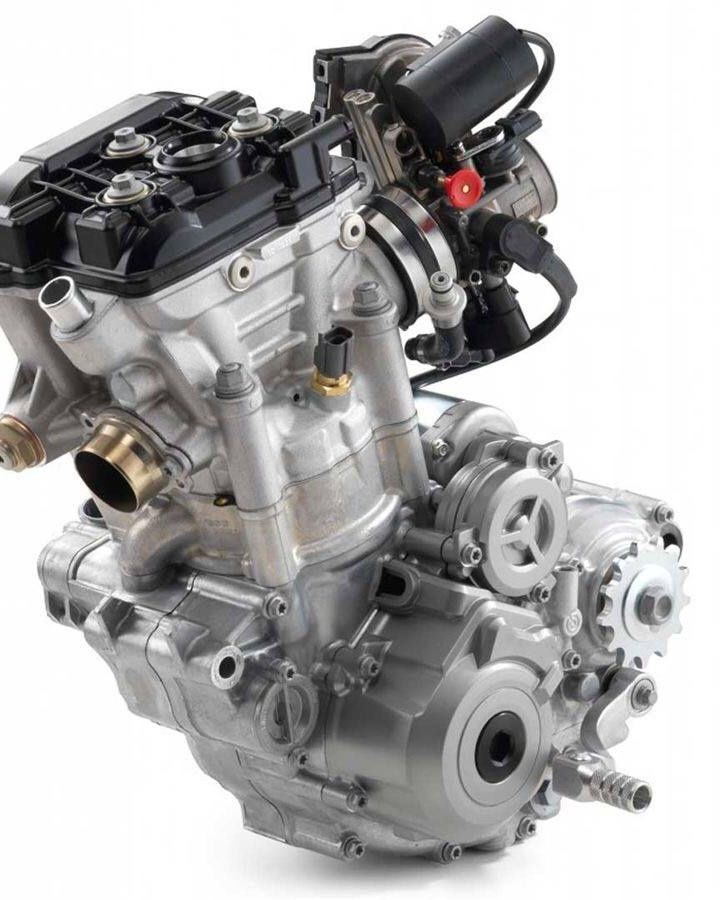

L'aluminium moulé sous pression est rarement utilisé dans la coque des produits de grande consommation. Parce que l'alliage d'aluminium moulé sous pression contient une teneur élevée en Si, il réagit directement avec la solution lors de l'anodisation et l'effet de surface après oxydation est médiocre. Les pièces moulées en aluminium sont souvent utilisées dans les pièces structurelles internes et les pièces nécessitant peu d'apparence. La coque du moteur de moto a besoin d'une structure complexe, d'un poids léger et d'une résistance suffisante. La majeure partie du moulage sous pression en alliage d'aluminium rotatif est utilisée comme ébauche.

Carter moteur en fonte d'aluminium

Nuance d'aluminium :

un ××× La série est en aluminium pur (la teneur en aluminium n'est pas inférieure à 99.00%), et les deux derniers chiffres de la marque de la série sont exprimés en points de pourcentage de la teneur minimale en aluminium. La deuxième lettre de la marque indique la modification de l'aluminium pur d'origine.

deux ×××~ huit ××× Les deux derniers chiffres de la série n'ont pas de signification particulière et ne sont utilisés que pour distinguer : différents alliages d'aluminium dans le même groupe. La deuxième lettre de la marque indique la modification de l'aluminium pur d'origine.

deux séries ××× : alliage d'aluminium avec du cuivre comme élément d'alliage principal. Alliage de coupe rapide 2011, une bonne résistance à la coupe est également élevée. L'alliage pour forgeage en 2218, 2018 a une bonne propriété de forgeage et une résistance à haute température.

trois séries ××× : alliage d'aluminium avec du manganèse comme élément d'alliage principal. 31053105 matériaux de construction, plaque en aluminium de couleur, bouchon de bouteille.

quatre séries ××× : alliage d'aluminium avec du silicium comme élément d'alliage principal. 4032 a une bonne résistance à la chaleur, une bonne résistance au frottement et une bonne annulation, et a un petit coefficient de dilatation thermique. Piston, culasse.

cinq ××× Série : alliage d'aluminium avec du magnésium comme élément d'alliage principal. 5052 est l'alliage le plus représentatif avec une résistance moyenne, et est généralement en tôle, navire, véhicule, bâtiment, bouchon de bouteille et panneau en nid d'abeille.

six ××× Les séries sont : alliage d'aluminium avec du magnésium comme élément d'alliage principal et Mg2Si comme phase de renforcement. L'alliage d'extrusion représentatif 6063 a une résistance inférieure à celle du 6061 et une bonne propriété d'extrusion. Il peut être utilisé comme matériau de profil complexe avec une bonne résistance à la corrosion et un bon traitement de surface. C'est bon pour la construction, le garde-corps d'autoroute, la haute clôture, le véhicule, les meubles, les appareils électroménagers et la décoration.

sept ××× Série : alliage d'aluminium avec du zinc comme élément d'alliage principal. L'un des alliages les plus puissants de l'alliage d'aluminium 7075 est une faible résistance à la corrosion. Le matériau de revêtement de 7072 peut améliorer sa résistance à la corrosion, mais le coût est amélioré. Avion, bâton de ski.

huit ××× Série : alliage d'aluminium avec d'autres éléments comme éléments d'alliage principaux

neuf ××× Série : groupe alliage de rechange

L'alliage d'aluminium avec une résistance à la traction supérieure à 480mpa est appelé alliage d'aluminium à haute résistance, principalement basé sur Al Cu mg et Al Zn mg Cu, à savoir, 2XXX (alliage d'aluminium dur) et 7xxx (alliage d'aluminium super dur). La résistance statique du premier est légèrement inférieure à celle du second, mais la température est supérieure à celle du second. Les propriétés de l'alliage sont différentes en raison de la composition chimique différente, des méthodes de fusion et de solidification, de la technologie de traitement et du système de traitement thermique.

L'alliage de zinc a un point de fusion bas, une bonne fluidité et est facile à souder. Selon le processus de fabrication, il peut être divisé en alliage de zinc coulé et en alliage de zinc déformé. L'alliage de zinc moulé a une bonne fluidité et résistance à la corrosion, et convient aux instruments de moulage sous pression, aux coques de pièces automobiles, etc. L'alliage de zinc déformé a une bonne plasticité et ductilité, principalement utilisé comme coque de batterie, carte d'impression, panneau de toit et matériel quotidien. Le rendement de l'alliage de coulée est beaucoup plus grand que celui de l'alliage déformé. Pour les parties structurelles à dissipation rapide, l'alliage de déformation est rarement utilisé. Ainsi, ce qui suit est uniquement pour l'alliage de zinc moulé sous pression.

La densité de l'alliage de zinc est de 6,3 à 6,7 g/cm et la résistance à la traction σ B est de 280 à 440 MPa, avec un point de fusion bas, fondant à 385 ℃, facile à mouler.

Le rapport d'alliage de zinc est significatif, ce qui représente la plus grande proportion des quatre alliages décrits dans cet article, et la fluidité est la meilleure. Il a de bonnes performances de coulée et peut mouler sous pression des pièces de précision de forme complexe et à paroi mince, et la surface de la coulée est lisse. Parmi les produits que j'ai conçus, l'épaisseur du moulage sous pression en alliage de zinc à paroi mince n'est que de 0,4 mm.

La résistance de l'alliage de zinc est bonne à température ambiante. Il est important de noter que l'alliage de zinc ne doit pas être utilisé à haute et basse température (inférieure à 0 ℃), et l'alliage de zinc a de bonnes propriétés mécaniques à température ambiante. Mais la résistance à la traction et les performances d'impact des deux groupes ont diminué de manière significative à haute température. La résistance à la corrosion de l'alliage de zinc est médiocre. Lorsque les éléments d'impuretés plomb, cadmium et étain dépassent la norme, la pièce moulée sera déformée en raison du vieillissement. L'effet de vieillissement et le phénomène de vieillissement existent dans le moulage sous pression d'alliage de zinc, c'est-à-dire que la résistance diminue naturellement après une longue période et devient cassante. C'est ce dont beaucoup de gens se plaignent lorsqu'ils changent le robinet en alliage de zinc. Ils tombent souvent en panne, ce qui fait que la partie du robinet reste dans la conduite d'eau. Par conséquent, les travailleurs carrés suggèrent toujours que nous essayons de choisir des robinets en cuivre lors de la décoration, ne choisissez pas l'alliage de zinc.

À l'heure actuelle, il existe deux types de séries standard utilisées comme pièces moulées dans le monde, l'une est l'alliage Zamak et l'autre est l'alliage de la série Za. Les alliages de Zamak utilisés sont le Zamak 2, le Zamak 3, le zamak5 et le Zamak 7 (pour plus de commodité, les alliages ci-dessus sont les alliages 2, 3, 5 et 7). Les séries Za sont za-8, ZA-12, ZA-27 et za-35. Za-8 est principalement utilisé pour le moulage sous pression à chambre chaude. ZA-12 et ZA-27 ne peuvent être utilisés que pour le moulage sous pression en chambre froide en raison d'exigences de fusion particulières. Le Za-35 est généralement utilisé dans la coulée par gravité. Le développement de l'alliage Zamak est antérieur à l'alliage de la série Za et est principalement utilisé dans la coulée sous pression. Le plus utilisé est l'alliage de zinc n° 3.

Zamak 2 : il est utilisé pour les pièces mécaniques avec des exigences particulières en matière de propriétés mécaniques, des exigences de dureté élevées, une bonne résistance à l'usure et des exigences générales de précision dimensionnelle.

Zamak 3 : bonne fluidité et propriétés mécaniques. Il est utilisé pour les pièces moulées à faible résistance mécanique, telles que les jouets, les lampes, les décorations et certaines pièces électriques.

Zamak 5 : bonne fluidité et bonnes propriétés mécaniques. Il est utilisé pour les pièces moulées avec certaines exigences de résistance mécanique, telles que les pièces automobiles, les pièces mécaniques et électriques, les pièces mécaniques et les composants électriques.

Za8 : il a une bonne résistance aux chocs et une bonne stabilité dimensionnelle, mais il a une mauvaise fluidité. Il est appliqué aux pièces moulées sous pression de petite taille, de haute précision et de haute résistance mécanique, telles que les pièces électriques.

Super oy : la meilleure fluidité est appliquée au moulage sous pression de pièces à paroi mince, de grande taille, de haute précision et de forme complexe, telles que les composants électriques et les corps de boîte.

alliage de magnésium

L'alliage de magnésium est un alliage à base de magnésium et d'autres éléments. Les principaux éléments d'alliage sont l'aluminium, le zinc, le manganèse, le cérium, le thorium et une petite quantité de zirconium ou de cadmium. À l'heure actuelle, l'alliage de magnésium et d'aluminium est le plus largement utilisé, suivi de l'alliage de magnésium et de manganèse et de l'alliage de magnésium et de zinc. L'alliage de magnésium peut être largement utilisé dans les domaines de l'automobile, de l'électronique, du textile, de l'architecture et de l'armée en raison de son excellent traitement de moulage, d'extrusion, de découpe et de pliage.

Le point de fusion de l'alliage de magnésium est de 650 ℃, et le point de fusion est inférieur à celui de l'alliage d'aluminium, et les performances de moulage sous pression sont bonnes. La résistance à la traction des pièces moulées en alliage de magnésium est équivalente à celle des pièces moulées en alliage d'aluminium, généralement jusqu'à 250 MPa et jusqu'à 600 MPa.

L'alliage de magnésium a une faible densité (environ 1,8 g/cm3) et une résistance élevée. L'alliage de magnésium est le matériau de structure métallique le plus léger, avec une densité de 1,8, soit 2/3 d'aluminium et 1/4 de fer, et sa résistance spécifique est de 133, ce qui rend l'alliage de magnésium disponible en tant que matériau à haute résistance. La résistance spécifique de l'alliage de magnésium à haute résistance peut même être comparée à celle du titane.

Le module d'élasticité de l'alliage de magnésium est grand et la résistance sismique est bonne. Dans la plage élastique, l'énergie absorbée par l'alliage de magnésium est deux fois plus grande que celle de l'alliage d'aluminium lorsqu'il est soumis à une charge d'impact, de sorte que l'alliage de magnésium a de bonnes performances de réduction du bruit antisismique.

L'alliage de magnésium a de bonnes propriétés de moulage sous pression et l'épaisseur de paroi minimale du moulage sous pression peut atteindre 0,5 mm, ce qui convient à la fabrication de divers types de pièces moulées sous pression pour automobiles. Les pièces en alliage de magnésium ont une grande stabilité, une grande précision de la taille de coulée et peuvent être usinées avec une grande précision.

La dissipation thermique de l'alliage de magnésium présente un avantage absolu par rapport à celle de l'alliage. Pour le radiateur en alliage de magnésium et en alliage d'aluminium de même volume et de même forme, la chaleur produite par une source de chaleur (température) en alliage de magnésium est plus facilement transférée de la racine du dissipateur thermique vers le haut que celle de l'alliage d'aluminium, et le dessus est plus tolérant aux hautes températures.

Mais le coefficient de dilatation linéaire de l'alliage de magnésium est très grand, atteignant 25-26 μ M/m ℃, tandis que l'alliage d'aluminium est de 23 μ M/m ℃, le laiton d'environ 20 μ M/m ℃, l'acier de construction 12 μ M/m ℃ , fonte environ 10 μ M/m ℃, roche (granit, marbre, etc.) est seulement 5-9 μ M/m ℃, verre 5-11 μ m/m ℃。 Lorsqu'il est appliqué à la source de chaleur, l'influence de la température sur la taille de la structure doit être prise en compte.

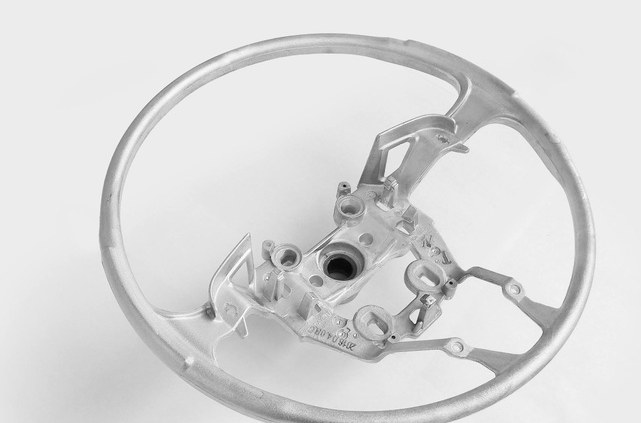

Exemple d'application d'alliage de magnésium : généralement, les appareils photo reflex numériques haut de gamme et professionnels adoptent l'alliage de magnésium comme squelette, ce qui le rend durable et bien en main ; Téléphone portable, boîtier d'ordinateur portable ; L'alliage de magnésium est utilisé sur la coque et les pièces de dissipation thermique de l'ordinateur et du projecteur qui produisent une température élevée à l'intérieur ; Les pièces de structure du volant, du support de direction, du support de frein, du cadre de siège, du support de rétroviseur et du support de distribution nécessitent un poids léger et une résistance élevée.

Cadre de volant en alliage de magnésium moulé sous pression

Selon la méthode de formage, il peut être divisé en alliage de magnésium corroyé et en alliage de magnésium coulé.

La qualité de l'alliage de magnésium est exprimée sous la forme de lettres anglaises + chiffres + lettres anglaises. Les lettres anglaises avant sont les codes des éléments d'alliage les plus importants (les codes des éléments sont spécifiés dans le tableau ci-dessous), et les chiffres suivants représentent les valeurs moyennes des valeurs limites supérieure et inférieure des éléments d'alliage les plus importants. La dernière lettre anglaise est le code d'identification, qui est utilisé pour identifier différents alliages avec différents éléments constitutifs spécifiques ou des teneurs en éléments légèrement différentes.

Les nuances courantes d'alliages de magnésium sont AZ31B, az31s, az31t, az40m, az41m, AZ61A, az61m, az61s, az62m, AZ63B, AZ80A, az80m, az80s, AZ91D, AM60B, AM50A, M1c, M2M, M2S, ZK61M, ME zk61s. , LZ91, lz61, lz121, la141, la191, laz933, la81, la91, laz931, ma18, ma21, ma14, etc.

alliage de titane

L'alliage de titane fait référence à une variété de métaux d'alliage à base de titane et d'autres métaux, à haute résistance, bonne résistance à la corrosion et haute résistance à la chaleur. L'alliage de titane est largement utilisé dans la fabrication de composants, de cadres, de revêtements, de fixations et de trains d'atterrissage de compresseurs de moteurs d'avions. Les alliages de titane sont également utilisés dans les structures de fusées, de missiles et d'avions à grande vitesse.

Le titane est un isomère avec un point de fusion de 1668 ℃ et une structure en réseau hexagonal compact en dessous de 882 ℃ α Titane; Il a une structure de réseau cubique centrée sur le corps au-dessus de 882 ℃, qui s'appelle le titane β. Selon les caractéristiques différentes des deux structures de titane ci-dessus, les alliages de titane avec des microstructures différentes peuvent être obtenus en ajoutant des éléments d'alliage appropriés. À température ambiante, les alliages de titane ont trois types de structures matricielles, et ils peuvent être divisés en trois types suivants : alliage α (alliages α + β) et alliage β. La Chine est représentée respectivement par TA, TC et TB.

La densité de l'alliage de titane est généralement d'environ 4,51 g/cm3, soit seulement 60% d'acier. Certains alliages de titane à haute résistance dépassent la résistance de nombreuses structures d'alliage. Par conséquent, la résistance spécifique (résistance / densité) de l'alliage de titane est bien supérieure à celle des autres matériaux de structure métalliques, ce qui permet de produire des pièces à haute résistance unitaire, bonne rigidité et légèreté.

Produits en alliage de titane

Le titane est non toxique, léger, de haute résistance et biocompatible. C'est un matériau métallique médical idéal et peut être utilisé comme implant dans le corps humain. Aux États-Unis, il existe cinq alliages de titane β recommandés dans le domaine médical, à savoir tmzftm (ti-12mo - ^ zr-2fe), ti-13nb-13zr, temporal 21srx (ti-15mo-2.5nb-0.2si) , tiadyne 1610 (ti-16nb-9.5hf) et Ti-15Mo, qui conviennent à l'implantation dans le corps humain en tant qu'implants, tels que l'os artificiel, le stent vasculaire, etc.

La biocompatibilité de l'alliage TiNi est très bonne et il existe de nombreux exemples médicaux utilisant son effet de mémoire de forme et sa superélasticité. Tels que filtre thrombus, tige orthopédique vertébrale, fil orthopédique dentaire, stent vasculaire, plaque osseuse, aiguille intramédullaire, articulation artificielle, dispositif contraceptif, composants de réparation cardiaque, micropompe rénale artificielle, etc.

Les produits en alliage de titane peuvent être obtenus par moulage sous pression et usinage. La température de fusion de l'alliage de titane est très élevée et les besoins en acier pour matrices sont également élevés. Il existe de nombreuses méthodes d'usinage pour l'alliage de titane, notamment le tournage, le fraisage, l'alésage, le perçage, le meulage, le taraudage, le sciage, l'EDM, etc.

L'usinabilité de l'alliage de titane est également médiocre. Lors de la coupe d'un alliage de titane, la force de coupe n'est que légèrement supérieure à celle de l'acier de même dureté, mais la conductivité thermique de la plupart des alliages de titane est très faible, soit seulement 1/7 de celle de l'acier et 1/16 de celle de aluminium. Par conséquent, la chaleur générée par la coupe ne se dispersera pas rapidement et ne s'accumulera pas dans la zone de coupe, ce qui entraînera une usure rapide, un affaissement et une accumulation de copeaux de l'arête de coupe.