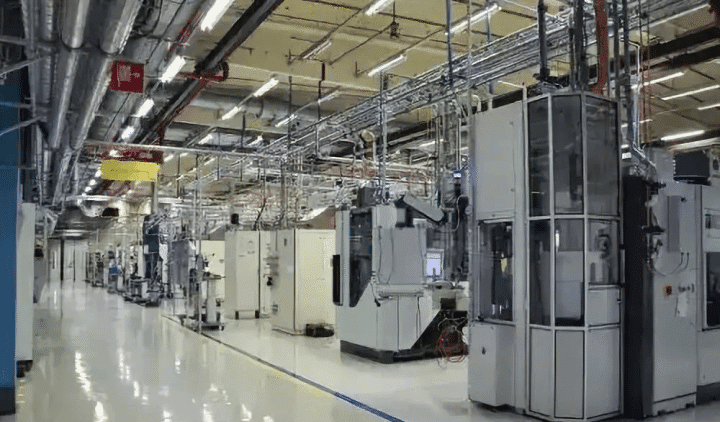

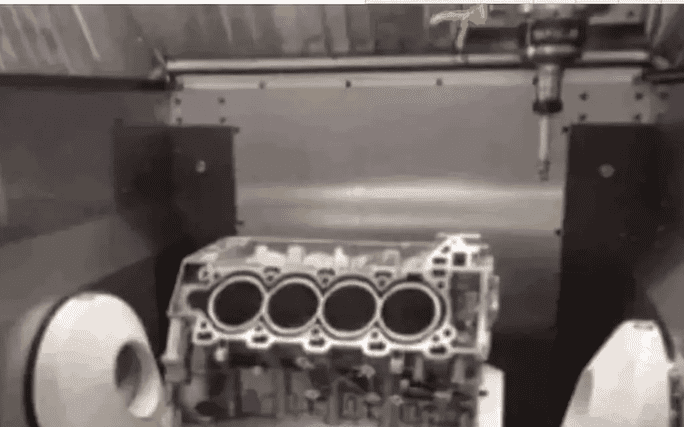

Le traitement du métal est indissociable de la lame. Une bonne lame doit avoir une résistance élevée à l’usure, une longue durée de vie, un taux d’enlèvement de métal élevé et une fiabilité élevée. Il est même nécessaire d'avoir des performances élevées en coupe à sec ou en coupe humide dans des conditions difficiles (telles que coupe complexe et cavité profonde), afin de garantir une faible tolérance sur la taille de la pièce et une excellente qualité de surface. Aujourd'hui, voyons comment le patron de l'industrie des lames produit des lames !

Production de matrice d'insertion

La lame est en carbure de tungstène 80% et matrice métallique. La fonction de la matrice métallique est de lier ensemble la poudre dure de carbure cémenté, dont le cobalt est le plus courant. Le processus de production de lames est très complexe. Cela prend plus de deux jours et il y aura de nombreux défis. Outre une précision et une fiabilité absolues, la propreté est une condition préalable. L'ensemble du processus doit être bien garanti, sans aucune négligence.

La première étape consiste à s'assurer que le rapport de composition de chaque poudre spécifique est juste. Le tungstène est une matière première limitée dérivée de la mine de Sandvik en Autriche ou d'une lame recyclée. Le cobalt, le titane et tous les autres composants proviennent de fournisseurs soigneusement sélectionnés qui peuvent garantir une qualité constante sans affecter la qualité des produits finis. Néanmoins, chaque lot doit être méticuleusement testé en laboratoire pour la sécurité. Les composants principaux sont ensuite automatiquement distribués dans des conteneurs à différentes stations le long de la ligne de pesage. Pour certaines lames, une petite quantité d'ingrédients spéciaux doit être ajoutée manuellement. Après avoir traversé toutes les différentes stations, le conteneur plein pèsera des centaines de kilogrammes.

L'étape suivante consiste à broyer, à mélanger les composants dans le récipient avec de l'éthanol, de l'eau et des composés organiques, et à les broyer à la taille de particule requise : généralement de 0,1 à 5 microns de diamètre. Ce processus prend 8 ~ 55 heures, selon la formule du produit fini. Le composé est une bouillie grise avec une consistance similaire à celle des boissons au yogourt. Ensuite, la suspension est pompée dans le sécheur par pulvérisation, et le sécheur par pulvérisation évapore le mélange d'éthanol et d'eau avec de l'azote chaud.

Lorsque la poudre est séchée, elle est constituée de particules sphériques d'un diamètre d'environ 100 microns. Les échantillons ont été envoyés au laboratoire pour un contrôle qualité. Ensuite, la poudre prête à l'emploi est remplie dans un baril plus petit et traitée par une machine de pressage, dans laquelle le composé organique agit comme un adhésif, et la poudre est collée après le pressage. Une fois le moule d'une lame spécifique en place, la cavité interne du moule sera remplie de poudre. La machine-outil peut appliquer 50 tonnes de pression lors de la fabrication d'une seule lame. Même si l'automatisation de l'ensemble du processus est élevée, chaque lame sera toujours pesée, puis l'opérateur effectuera un contrôle d'apparence à certains intervalles de temps pour garantir la plus haute qualité et précision. A ce stade, la lame est encore très fragile, la prochaine étape consiste donc à entrer dans le four de frittage.

frittage

Le four de frittage peut fritter des milliers de lames à la fois. La lame est chauffée à environ 1500 ℃, au cours de laquelle le processus prend environ 13 heures, et la poudre pressée est fondue en carbure cémenté, qui est un matériau extrêmement dur. Cependant, ce processus conduira à un sérieux rétrécissement : la taille de la lame frittée n'est qu'environ la moitié de la taille de la pièce emboutie. Après avoir été de nouveau envoyé au laboratoire pour un contrôle qualité, meulez le haut et le bas de la lame à la bonne épaisseur. Le carbure cémenté étant très dur, il est nécessaire d'utiliser une meule contenant 150 millions de petites particules de diamant industriel pour le broyer à la bonne épaisseur. Habituellement, la lame doit être polie à nouveau pour obtenir sa forme et sa taille de rainure précises.

Il s’agit d’une étape clé du processus de fabrication. L'utilisation d'une meuleuse à 6 axes permet d'assurer une tolérance très stricte, à tel point qu'une blague a circulé dans l'usine : « si vous éternuez, la tolérance changera immédiatement ».

Nettoyez et enduisez la lame immédiatement après le meulage. Pour éviter toute trace de graisse ou de poussière, des gants doivent être portés lors de la prise de la lame. Il existe deux méthodes différentes de revêtement de lame : le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD). Dans un CVD typique, le substrat de la lame est mis en contact avec un ou plusieurs gaz de revêtement volatils, qui réagissent sur la surface du substrat de la lame pour générer les dépôts requis. Le processus de dépôt physique en phase vapeur est réalisé dans le four basse pression. La lame est placée sur la bande transporteuse rotative et revêtue pour la rendre plus dure, plus solide et encore plus résistante à l'usure.

Après cette étape, la lame peut être emballée et transportée à tout moment, mais un contrôle qualité approfondi doit être effectué avant expédition. Même s'il a été inspecté plusieurs fois au cours du processus, une inspection manuelle doit être effectuée à l'œil nu. De plus, comparez avec les plans et les commandes par lots, et marquez le bon matériau avec un laser.