Les carbures cémentés WC Co sont faciles à oxyder et à se décomposer dans les applications à haute température, qui ont de nombreux problèmes, tels que la fragilité, la rupture fragile, le ramollissement du traitement et la rupture des bords, etc. ils ne conviennent toujours pas pour la coupe à grande vitesse de l'acier, ils ont donc de grandes limitations. Les carbures cémentés WC tic co sont connus pour avoir une résistance à l'usure, une résistance à l'oxydation et une résistance à l'usure du cratère.

Cependant, du fait que le tic et sa solution solide sont beaucoup plus cassants que le WC, cet alliage présente également des défauts relativement importants, c'est-à-dire que la ténacité et la soudabilité de l'alliage sont médiocres. De plus, lorsque la teneur en TiC dépasse 18%, l'alliage est non seulement fragile, mais également difficile à souder. De plus, le tic ne peut pas améliorer de manière significative les performances à haute température.

Le TAC peut non seulement améliorer la résistance à l'oxydation du carbure cémenté, mais aussi inhiber la croissance des grains de WC et de tic. Il s'agit d'un carbure pratique qui peut améliorer la résistance du carbure cémenté sans réduire la résistance à l'usure du carbure cémenté. Le TAC peut augmenter la résistance du carbure cémenté en ajoutant du TAC dans le carbure cémenté WC tic co L'ajout de TAC contribue à réduire le coefficient de frottement, réduisant ainsi la température de l'outil. L'alliage peut supporter une grande charge d'impact à la température de coupe. Le point de fusion du TAC atteint 3880 ℃. L'ajout de TAC est très bénéfique pour améliorer les performances à haute température de l'alliage. Même à 1000 ℃, il peut conserver une bonne dureté et une bonne résistance.

Le tic et le tac sont insolubles dans le WC, tandis que le WC est soluble dans le tic. La solubilité du WC dans la solution solide continue formée par le TAC est d'environ 70wt%. La solubilité du WC dans la solution solide diminue avec l'augmentation de la teneur en TAC. Les propriétés des alliages WC tic tac Co sont principalement obtenues en ajustant le tic + TAC, le rapport du nombre d'atomes Ti au nombre d'atomes ta et la teneur en cobalt. Lorsque le rapport du nombre d'atomes de Ti au nombre d'atomes de ta et la teneur en cobalt sont fixes, l'ajustement de la teneur en TiC + TAC pour obtenir les meilleures performances est devenu le centre de la recherche.

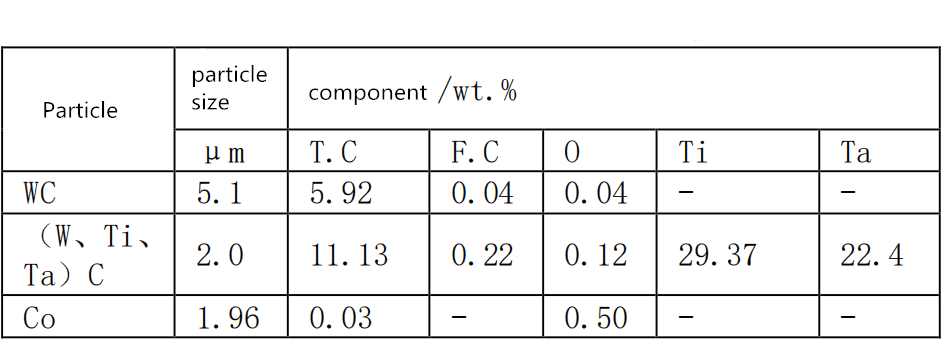

1. Les matières premières utilisées dans cette expérience sont: poudre WC, poudre de carbure composé [(W, Ti, TA) C] poudre et poudre Co. La composition chimique et la taille moyenne des particules sont indiquées dans le tableau 1.

Tableau 1 Composition et granulométrie moyenne des matières premières

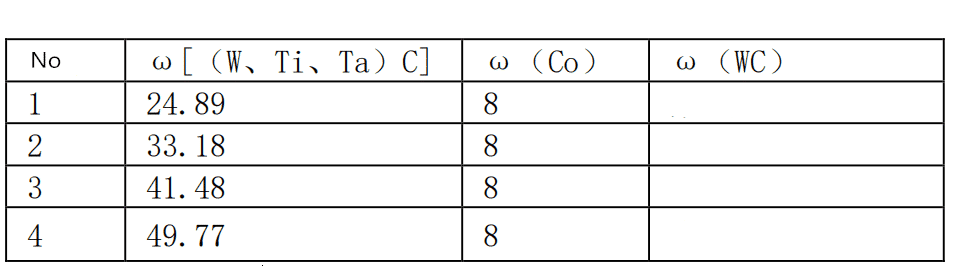

Après avoir dosé la poudre selon le tableau standard 2, elle est broyée et mélangée sur un broyeur à boulets planétaire nd7-2l pendant 34h, le rapport massique du matériau de la boule est de 5: 1, le milieu de broyage est de l'alcool, la quantité ajoutée est de 450 ml / kg, la vitesse de broyage est de 228r / min, et de la paraffine 2wt% est ajoutée quatre heures avant la fin du broyage. La suspension doit être tamisée (325 mesh), séchée sous vide, tamisée (150 mesh) et pressée pour former après séchage, la pression de pressage doit être de 250 MPa et la taille du flan doit être (25 × 8 × 6,5) mm. Les échantillons pressés ont été frittés dans un four de frittage sous vide vsf-223 à 1420 ° C pendant 1 H.

Tableau 2: rapport de composition de l'alliage %

La méthode de flexion en trois points a été utilisée pour déterminer la résistance à la flexion de l'échantillon fritté sur le testeur de résistance à la compression numérique sgy-50000. Les données de résistance finales étaient la valeur moyenne de trois échantillons. La dureté HRA de l'échantillon a été mesurée sur le testeur de dureté Rockwell. Le pénétrateur à cône en diamant avec une charge de 600 N et un angle de cône de 120 ° a été utilisé.

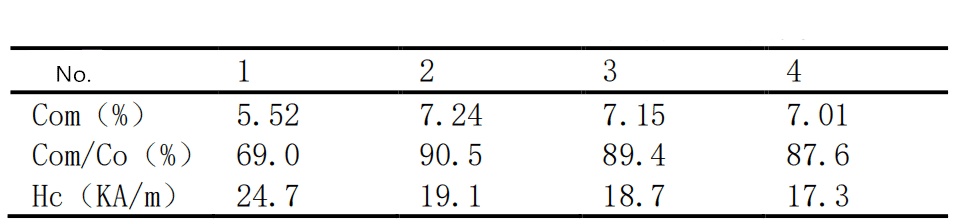

Le magnétisme du cobalt est mesuré par le testeur magnétique de cobalt et la force coercitive est mesurée par le dynamomètre coercitif. Une fois la surface de l'échantillon mise à la terre dans une surface miroir, la surface du miroir est corrodée par le mélange à volume égal de solution d'hydroxyde de sodium 20% et de solution de cyanure de potassium 20%, puis l'observation métallurgique est effectuée au microscope électronique à balayage à 4000 fois. Propriétés magnétiques Les propriétés magnétiques comprennent la comagnétique com et la force coercitive HC. Com représente la teneur en carbone de l'alliage, HC représente la taille des grains de WC. Selon la norme nationale gb3848-1983, le magnétisme du cobalt et la force coercitive de l'alliage sont déterminés, et les résultats sont présentés dans le tableau 3. On peut voir dans le tableau 3 que la saturation magnétique relative COM / CO et la force coercitive HC diminuent avec l'augmentation de la teneur en carbure composé (W, Ti, TA) C.

Tableau 3: résultats du magnétisme du cobalt et de la force coercitive du titanate de tungstène-cobalt

De manière générale, le contrôle de la teneur en COM sur 85% de cobalt pour garantir que l'alliage ne se décarburise pas, le rapport COM / CO dans le groupe 1 est bien inférieur à 85% et son HC est également anormalement élevé. La phase η non magnétique (co3w3c) apparaît dans l'alliage, qui appartient à la sérieuse structure de désodorisation. Par conséquent, nous ne discuterons que des groupes 2, 3 et 4:

Dans cette expérience, la teneur totale en carbone des groupes d'alliages 2, 3 et 4 est de 7,18wt%, 7,61wt%, 8,04wt%, la teneur totale en carbone augmente à son tour et le HC diminue à son tour. La taille de la force coercitive est liée au degré de dispersion de la phase de cobalt et à la teneur en carbone de l'alliage. Plus le degré de dispersion de la phase de cobalt est élevé, plus la force coercitive de l'alliage est élevée. Le degré de dispersion de la phase de cobalt dépend de la teneur en cobalt et de la taille des grains de WC de l'alliage. Lorsque la teneur en cobalt est déterminée, plus le grain WC est fin, plus la force coercitive est élevée. Par conséquent, HC peut être utilisé comme un indice pour mesurer indirectement la taille des grains de WC

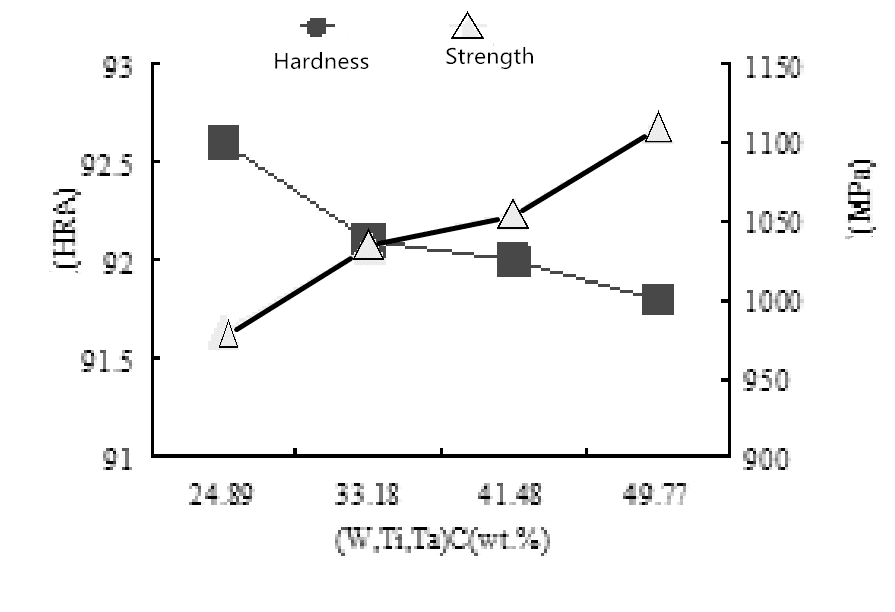

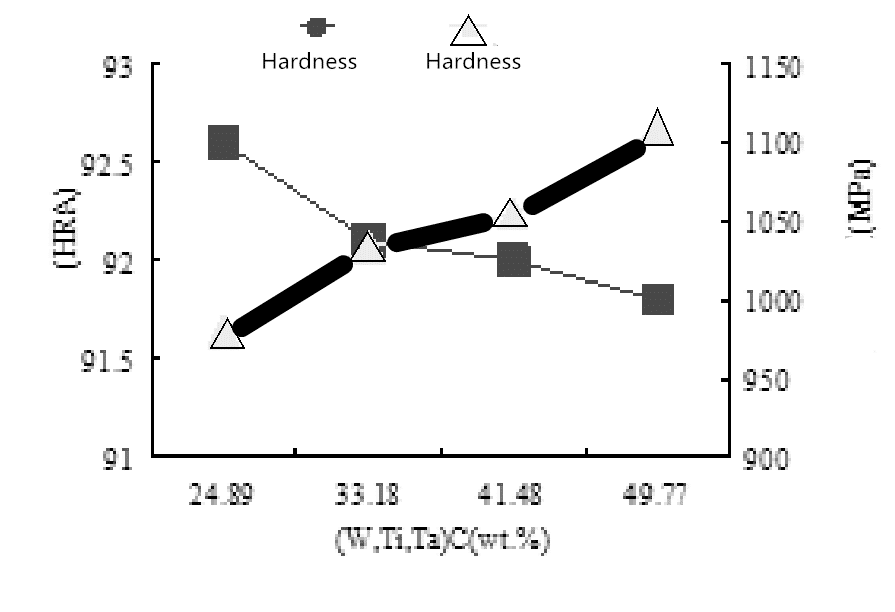

La teneur en carbone affecte la solution solide de tungstène dans le cobalt. Avec l'augmentation de la teneur en carbone, la teneur en tungstène en phase cobalt diminue. La solution solide de tungstène dans le cobalt est 4wt% dans un alliage riche en carbone et 16wt% dans un alliage pauvre en carbone. Comme w peut inhiber la dissolution et la précipitation du WC en phase γ, le WC est raffiné et le HC est élevé, de sorte que la teneur totale en carbone augmente à son tour, le grain du WC grossit et le HC diminue. 2.2 les résultats des essais de dureté et de résistance à la flexion de l'influence de la microstructure sur les propriétés mécaniques de l'alliage sont présentés sur la figure 1. La résistance à la flexion augmente avec l'augmentation de la teneur en C du carbure composé (W, Ti, TA ), tandis que la dureté est l'inverse.

Fig.1 Résultats de test de dureté et de résistance à la flexion du titanate de tungstène-cobalt

Avec la diminution de la teneur en C dans les carbures composés (W, Ti, TA), HC augmente, c'est-à-dire le raffinement des grains WC. La dureté augmente avec le raffinement des grains de WC lorsque la teneur en cobalt est constante. En effet, l'alliage est renforcé par la limite de grain et la limite de phase, et le raffinement du grain de carbure augmentera sa solubilité dans la phase de liaison, et la dureté de la phase γ sera également augmentée, ce qui conduira à l'augmentation de la dureté de l'alliage entier.

Cependant, l'effet de la taille des grains de WC sur la ténacité à la rupture est plus complexe. Pour l'alliage dont la granulométrie est inférieure au micron, les principales fissures d'indentation sont la déflexion des fissures (intergranulaire) et le pontage de ténacité, avec une petite quantité de fracture transgranulaire.

À mesure que la taille des particules de WC devient plus fine, la probabilité de défauts dans les grains diminue et la résistance des particules augmente, ce qui entraîne la diminution de la fracture transgranulaire et l'augmentation de la fracture intergranulaire. Pour l'alliage à grande granulométrie, il n'y a que quatre systèmes de glissement indépendants dans le cristal WC. Avec l'augmentation de la taille des grains de WC, la déflexion et la bifurcation de la fissure augmentent, entraînant une augmentation de la surface de rupture et un durcissement. Par conséquent, il n'est pas exact de juger de la résistance à la flexion uniquement par la taille des grains, et sa microstructure doit également être analysée.

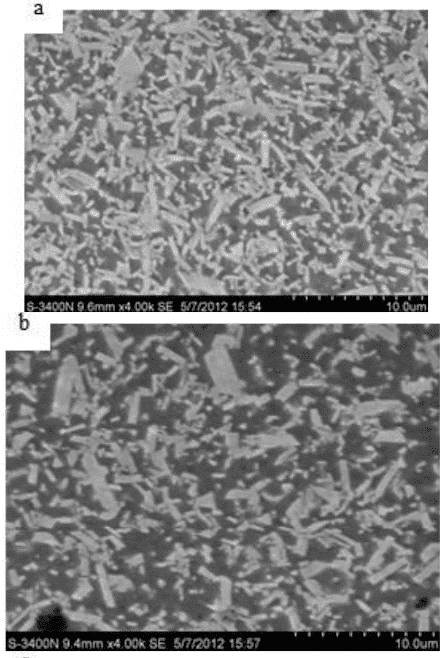

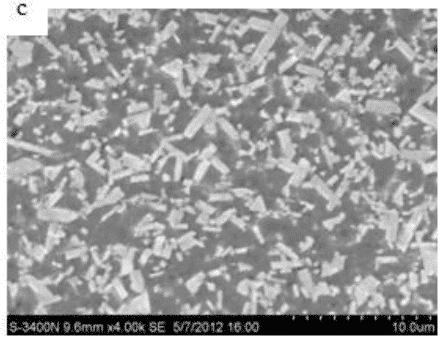

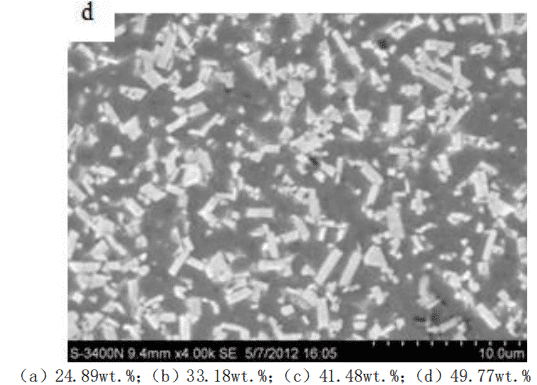

La structure métallurgique du carbure cémenté avec quatre teneurs différentes en carbures composés (W, Ti, TA) C est illustrée à la figure 2. Avec l'augmentation de la teneur en C (W, Ti, TA), la forme des WC a tendance à être régulière. La plupart des WC de la figure 2a sont de longues barres irrégulières disposées de manière intensive. La taille moyenne des grains de WC est relativement fine, mais son degré adjacent est élevé, ce qui est dû à la cristallisation insuffisante des WC, la phase de cobalt n'emballe pas complètement les WC et l'épaisseur est inégale. Et il y a des grains de WC triangulaires grossiers. Lorsque la phase η se décompose, le CO est précipité, entraînant un co-enrichissement local. En même temps, W et C précipitent sur les grains de WC environnants pour former des grains de WC triangulaires grossiers. Sur la figure 2a-2d, on peut voir que la forme, la taille et la distribution des grains de WC ont des changements évidents. Les grains de WC ont tendance à avoir une forme de plaque régulière, la contiguïté grossière des grains diminue et le libre parcours moyen λ de la phase de liaison augmente. Dans la figure 2D, les grains de WC sont bien développés, avec une distribution granulométrique étroite, un faible degré de grains adjacents grossiers, un grand libre parcours moyen λ de la phase de liaison, dont la plupart sont d'environ 1,0 μm de plaque WC et une petite quantité de triangle WC environ 200 nm, qui sont tous la distribution de dispersion.

Fig.2 Image métallographique de la teneur en C de différents carbures composés (W, Ti, TA) dans du carbure cémenté

La précipitation de dissolution du WC se produit dans le processus de frittage, ce qui fait que le WC avec une énergie plus élevée (petites particules, bords et coins de la surface des particules, renflements et points de contact) se dissout de préférence et fait que le WC dissous en phase liquide se dépose à la surface de grand WC après précipitation, ce qui fait disparaître le petit WC et le grand WC augmente et fait que les particules s'accumulent plus étroitement en fonction de l'adaptation de la forme, rend la surface des particules plus lisse et rend les deux WCS La distance entre eux est raccourcie .

Dans le processus de frittage d'alliage à faible teneur en cobalt, avec l'augmentation de la teneur totale en carbone, la quantité de phase liquide et le temps de rétention de la phase liquide augmentent, le processus de précipitation de dissolution de WC est plus complet, les grains de WC se développent complètement, la surface est plus lisse, et la distribution granulométrique est plus uniforme. De plus, avec l'augmentation de la teneur totale en carbone de l'alliage, la solution solide de W dans CO diminue, et la diminution de la teneur en W dans la phase de collage améliorera la plasticité de la phase de collage, augmentant ainsi la résistance à la flexion du carbure cémenté. Par conséquent, la résistance à la flexion augmente avec l'augmentation de la teneur totale en carbone.

conclusion

(1) Lorsque la teneur en CO est constante, avec l'augmentation de la teneur en carbure composé (W, Ti, TA) C, la teneur totale en carbone de l'alliage augmente, HC diminue, le grain WC grossit, w la solution dans CO diminue, et la dureté de l'alliage diminue.

(2) La structure métallographique de l'alliage est étroitement liée à la teneur totale en carbone de l'alliage. La teneur en carbure composé (W, Ti, TA) C augmente, la teneur totale en carbone de l'alliage augmente, la contiguïté des grains WC diminue, la distribution granulométrique se rétrécit, le libre parcours moyen λ de la phase de collage augmente et la résistance à la flexion augmente.

(3) Les meilleures microstructures et propriétés du wcta sont les suivantes: lorsque la teneur totale en carbone est de 8,04 wt%, la dureté est de 91,9 hra et la résistance à la flexion est de 1108 mpa.