Le tournage fait référence au traitement au tour, qui fait partie de l'usinage. Le traitement au tour utilise principalement des outils de tournage pour faire tourner la pièce en rotation. Le tour est principalement utilisé pour traiter l'arbre, le disque, le manchon et d'autres pièces à surface rotative. C'est la machine-outil la plus utilisée dans les usines de fabrication et de réparation de machines.

Les compétences des tourneurs sont infinies. Les tourneurs les plus courants n'ont pas besoin de compétences trop élevées. Peut être divisé en cinq catégories de Turner, qui est actuellement la plus courante dans la société

1. Tour mécanique général, facile à apprendre, trouvez un département de traitement de tour, mieux que vous apprenez à l'école

2.Mold Turner, en particulier Turner de précision de moule en plastique! Exigences strictes pour les outils de coupe, taille précise

3.Tool Turner, alésoir, perceuse, tête de coupe en alliage, ce type de Turner est le plus simple, le meilleur et le plus fatiguant

4. Gros équipement Turner, ce genre de Turner doit avoir une technologie senior, les jeunes n'osent pas conduire !!

5. Tour CNC, ce type de tour est le plus simple et le plus difficile. Tout d'abord, vous devriez pouvoir voir le dessin, la programmation, la formule de conversion, l'application de l'outil !!!

Tant que vous maîtrisez la théorie du tour et que vous avez des connaissances en mathématiques, en machines et en CAO, vous pouvez l'apprendre rapidement.

Brève introduction

Il s'agit de modifier la forme et la taille de l'ébauche en utilisant le mouvement rotatif de la pièce et le mouvement linéaire ou curviligne de la fraise sur le tour, et de la traiter pour répondre aux exigences du dessin.

Le tournage est une méthode de coupe de la pièce en utilisant la pièce par rapport à la rotation de l'outil sur le tour. L'énergie de coupe du tournage est principalement fournie par la pièce plutôt que par l'outil. Le tournage est la méthode de coupe la plus basique et la plus courante, qui joue un rôle très important dans la production. Le tournage convient à l'usinage de surfaces rotatives. La plupart des pièces à surface rotative peuvent être usinées par une méthode de tournage, telle que la surface cylindrique intérieure et extérieure, la surface conique intérieure et extérieure, la face d'extrémité, la rainure, le filetage et la surface de formage rotative, etc.

Dans tous les types de machines-outils de découpe de métaux, le tour est le plus largement utilisé, représentant environ 50% du nombre total de machines-outils. Le tour peut non seulement tourner la pièce à usiner avec un outil de tournage, mais aussi percer, aléser, tarauder et articuler avec une perceuse, un alésoir, un taraud et un articulation. Selon les caractéristiques du processus, la disposition et les caractéristiques structurelles, les tours peuvent être divisés en tours horizontaux, tours au sol, tours verticaux, tours à tourelle et tours à copier. La plupart d'entre eux sont des problèmes techniques de sécurité des tours horizontaux. Le tournage est le plus utilisé dans l'industrie de la fabrication de machines. Il existe un grand nombre de tours, un grand nombre de personnes, une large gamme de traitements et les outils et outils utilisés Il existe de nombreux types de montages, la technologie de sécurité du tournage est donc particulièrement importante

1. Dommages aux copeaux et mesures de protection.

2. Chargement de la pièce.

3. Fonctionnement sûr.

mises en garde

La technologie de traitement du tour CNC est similaire à celle du tour ordinaire, mais comme le tour CNC est un serrage unique, un traitement continu et automatique pour terminer tous les processus de tournage, nous devons prêter attention aux aspects suivants.

1.Choisissez le paramètre de coupe adapté:

Pour une coupe des métaux à haute efficacité, les matériaux traités, les outils de coupe et les conditions de coupe sont les trois éléments principaux. Ceux-ci déterminent le temps d'usinage, la durée de vie de l'outil et la qualité d'usinage. La méthode d'usinage économique et efficace doit être une sélection raisonnable des conditions de coupe. Les trois éléments des conditions de coupe : vitesse de coupe, avance et profondeur de coupe endommagent directement l'outil. Avec l'augmentation de la vitesse de coupe, la température de la pointe de l'outil augmentera, ce qui produira une usure mécanique, chimique et thermique. Si la vitesse de coupe est augmentée de 20%, la durée de vie de l'outil sera réduite de 1/2. La relation entre l'état d'avance et l'usure de l'outil est très faible. Mais lorsque la vitesse d'avance est élevée, la température de coupe augmente et l'usure arrière est importante. Elle a moins d'influence sur l'outil que la vitesse de coupe. Bien que l'influence de la profondeur de coupe sur l'outil ne soit pas aussi grande que la vitesse de coupe et l'avance, la couche durcie du matériau à couper affectera également la durée de vie de l'outil. L'utilisateur doit sélectionner la vitesse de coupe en fonction du matériau, de la dureté, de l'état de coupe, du type de matériau, de l'avance, de la profondeur de coupe, etc. Les conditions de traitement les plus appropriées sont sélectionnées sur la base de ces facteurs. Une usure régulière et stable est la condition idéale. Cependant, dans le fonctionnement réel, la sélection de la durée de vie de l'outil est liée à l'usure de l'outil, au changement de dimension, à la qualité de surface, au bruit de coupe, à la chaleur de traitement, etc. Pour déterminer les conditions de traitement, il est nécessaire d'étudier en fonction de la situation réelle. Pour l'acier inoxydable et les alliages résistants à la chaleur et autres matériaux difficiles à usiner, vous pouvez utiliser un liquide de refroidissement ou choisir une lame rigide.

2.choisissez l'outil d'usinage adapté:

(1) En tournage grossier, les outils de coupe à haute résistance et bonne durabilité doivent être sélectionnés, de manière à répondre aux exigences d'une grande avance arrière et d'une grande avance.

(2) Lors du tournage de finition, les outils de coupe de haute précision et de bonne durabilité doivent être sélectionnés pour répondre aux exigences de précision d'usinage.

- Afin de réduire le temps de changement d'outil et de faciliter le réglage de l'outil, l'outil de serrage de la machine et la lame de serrage de la machine doivent être utilisés autant que possible.

3.choisissez le serrage adapté:

(1) Essayez d'utiliser une fixation générale pour serrer la pièce, évitez d'utiliser une fixation spéciale

- Afin de réduire l'erreur de positionnement, les repères de positionnement des pièces coïncident.

4. Déterminer la voie de traitement : la voie de traitement fait référence à la piste de mouvement et à la direction de la fraise par rapport à la pièce en cours de traitement de la machine-outil CNC.

Il doit pouvoir répondre aux exigences de précision d'usinage et de rugosité de surface ;

Le parcours de traitement doit être raccourci autant que possible pour réduire le temps de déplacement à vide de l'outil.

5. La relation entre la trajectoire d'usinage et la surépaisseur d'usinage

À l'heure actuelle, à condition que le tour à commande numérique n'ait pas été largement utilisé, il est généralement nécessaire d'organiser l'allocation excessive sur l'ébauche, en particulier l'allocation avec forgeage et coulée de la couche de peau dure, à traiter sur le tour ordinaire. Si vous devez utiliser le traitement du tour à commande numérique, vous devez alors prêter attention à l'arrangement flexible du programme.

6. Points clés de l'installation du luminaire :

À l'heure actuelle, la connexion entre le mandrin hydraulique et le cylindre de serrage hydraulique est réalisée par la * tige de traction, et les points de serrage du mandrin hydraulique sont les suivants : d'abord, retirez l'écrou sur le cylindre hydraulique avec la poignée, retirez la traction tuyau, et retirez-le de l'extrémité arrière de la broche, puis retirez la vis fixe du mandrin avec la poignée pour retirer le mandrin

Code général

Code de processus général pour le tournage (JB / t9168.2-1998)

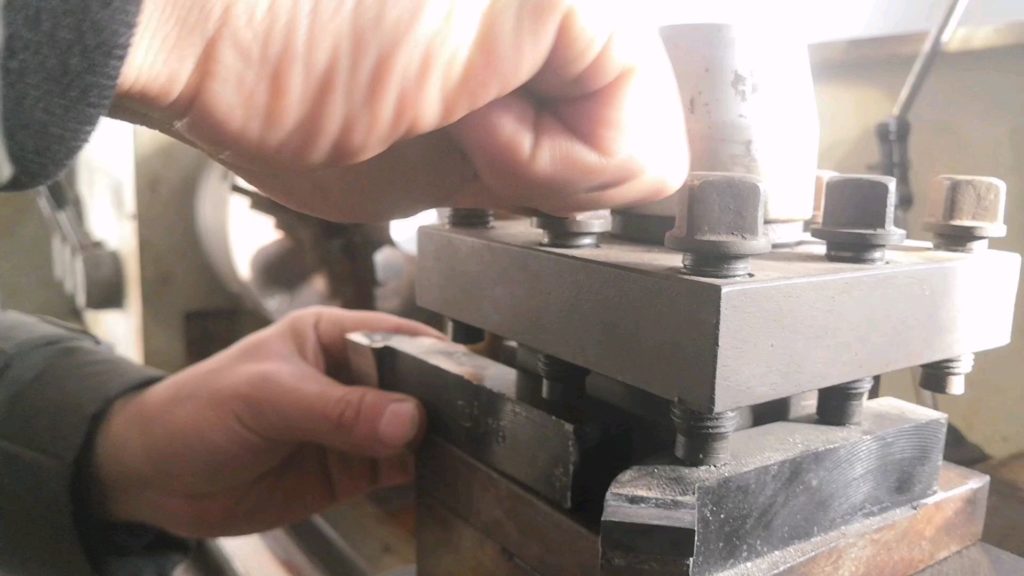

L'extension du porte-outil de tournage ne doit pas être trop longue. En règle générale, la longueur ne doit pas dépasser 1,5 fois la hauteur du porte-outil (sauf pour les trous de tournage, les rainures, etc.)

La ligne médiane de la barre d'outils de tournage doit être perpendiculaire ou parallèle au sens de marche de l'outil.

1. Réglage de la hauteur de la pointe de l'outil :

Lors du tournage de la face d'extrémité, de la surface conique, du filetage, de la surface de formage et de la pièce solide, la pointe de l'outil doit être égale à l'axe de la pièce.

Généralement, le tournage grossier, le tournage fin et la pointe de l'outil doivent être légèrement plus hauts que l'axe de la pièce.

Lors du tournage d'un axe long mince, d'un trou rugueux et de la coupe d'une pièce creuse, la pointe de l'outil doit être légèrement inférieure à l'axe de la pièce.

La bissectrice de l'angle aigu de l'outil de filetage au tour doit être perpendiculaire à l'axe de la pièce.

Lors du serrage de l'outil de tournage, le joint sous la barre d'outils doit être plus petit et plat, et la vis pour presser l'outil de tournage doit être serrée.

2. Serrage de la pièce

1) Lorsque la pièce est serrée avec un mandrin auto-centrant à trois mâchoires pour le tournage grossier ou le tournage de finition, si le diamètre de la pièce est inférieur à 30 mm, la longueur en porte-à-faux ne doit pas être supérieure à 5 fois le diamètre ; si le diamètre de la pièce est supérieur à 30 mm, la longueur en porte-à-faux ne doit pas être supérieure à 3 fois le diamètre.

2) Lors de l'utilisation d'un mandrin simple action à quatre mâchoires, d'une plaque fleurie, d'une cornière (plaque de cintrage) pour serrer des pièces lourdes irrégulières, un contrepoids doit être ajouté.

3) Lors de l'usinage d'une pièce d'arbre entre des centres, l'axe du centre de la poupée mobile doit être ajusté pour coïncider avec l'axe de la broche du tour avant de tourner.

4) Lors de l'usinage d'un arbre mince entre deux centres, un appui talon ou un appui central doit être utilisé. Lors du processus d'usinage, nous devons faire attention à ajuster la force de serrage supérieure du centre et faire attention à la lubrification du point mort et du cadre central.

5) Lors de l'utilisation d'une poupée mobile, le manchon doit être étendu aussi court que possible pour réduire les vibrations.

6) Lorsque la pièce avec une petite surface d'appui et une hauteur élevée est serrée sur le tour vertical, la griffe renforcée doit être utilisée et la tige de traction ou la plaque de pression doit être ajoutée à la position appropriée pour comprimer la pièce.

7) Lors du tournage de pièces moulées et forgées de roues et de manchons, elles doivent être alignées en fonction de la surface qui n'est pas usinée, afin d'assurer l'épaisseur de paroi uniforme de la pièce après usinage.

usinage 3.turning

1) Lors de la rotation de l'arbre d'étape, afin d'assurer la rigidité de la rotation, généralement la partie de plus grand diamètre doit être tournée en premier, puis la partie de plus petit diamètre.

2) Lors du rainurage de la pièce sur l'arbre, cela doit être fait avant la finition pour éviter la déformation de la pièce.

3) Lors de la finition du tournage de l'arbre avec filetage, il est généralement nécessaire de terminer le tournage de la partie non filetée après le traitement du filetage.

4) Avant de percer, l'extrémité de la pièce doit être tournée à plat. Si nécessaire, le trou central doit être percé en premier.

5) Lors du perçage d'un trou profond, le trou pilote est généralement percé en premier.

6) Lors du tournage de trous de (Φ 10-Φ 20) mm, le diamètre de la barre d'outils doit être de 0,6 à 0,7 fois le diamètre du trou à usiner ; lors de l'usinage de trous d'un diamètre supérieur à Φ 20 mm, la barre d'outils avec tête d'outil de serrage doit généralement être utilisée.

7) Lorsque vous tournez un filetage à plusieurs têtes ou une vis sans fin à plusieurs têtes, essayez de couper après avoir réglé l'engrenage d'échange.

8) Lors de l'utilisation du tour automatique, la position relative de la fraise et de la pièce doit être ajustée en fonction de la carte de réglage de la machine-outil. Après le réglage, la coupe d'essai doit être effectuée et l'usinage ne peut être effectué qu'après la qualification de la première pièce. Lors du processus d'usinage, il convient de prêter attention à l'usure de la fraise ainsi qu'à la taille et à la rugosité de la surface de la pièce à usiner à tout moment.

9) Lors de la mise en marche du tour vertical, lorsque le repose-outil est réglé, il n'est pas permis de déplacer le faisceau à volonté.

10) Lorsqu'il existe des exigences de tolérance de position sur la surface de la pièce, essayez de terminer le tournage en un seul serrage.

11) Lors du tournage d'une ébauche d'engrenage cylindrique, le trou et la face d'extrémité de référence doivent être usinés en un seul serrage. Si nécessaire, marquez la ligne près du cercle d'indexation de l'engrenage de la face d'extrémité.

4. compensation d'erreur

La technologie de fabrication mécanique moderne évolue vers une efficacité élevée, une qualité élevée, une précision élevée, une intégration élevée et une intelligence élevée. La technologie d'usinage de précision et d'ultra précision est devenue la partie la plus importante et la direction de développement de la fabrication de machines modernes, et est devenue la technologie clé pour améliorer la compétitivité internationale. Avec la large application de l'usinage de précision, l'erreur de tournage est devenue un sujet brûlant. Étant donné que l'erreur thermique et l'erreur géométrique représentent la majorité de tous les types d'erreurs des machines-outils, la réduction de ces deux erreurs, en particulier l'erreur thermique, est devenue l'objectif principal. Avec le développement continu de la science et de la technologie, la technologie de compensation d'erreur (ECT) apparaît et se développe. La perte causée par la déformation thermique de la machine-outil est assez importante. Par conséquent, il est nécessaire de développer un système de compensation d'erreur thermique de haute précision et à faible coût pour corriger l'erreur thermique entre la broche (ou la pièce) et l'outil de coupe, afin d'améliorer la précision d'usinage de la machine-outil, réduire le déchets, et augmenter l'efficacité de la production et les avantages économiques.

Définition de base et caractéristiques de la compensation d'erreur

La définition de base de la compensation d'erreur est de créer artificiellement un nouveau type d'erreur pour compenser ou affaiblir considérablement l'erreur d'origine qui est devenue un problème à l'heure actuelle. Par l'analyse, les statistiques, l'induction et la maîtrise des caractéristiques et des lois de l'erreur d'origine, le modèle mathématique d'erreur est établi pour rendre l'erreur artificielle et l'erreur d'origine égales en valeur et opposées en sens autant que possible, de manière à réduire l'usinage erreur et améliorer la précision des pièces La précision de la mesure.

La première compensation d'erreur a été réalisée par le matériel. La compensation matérielle appartient à la compensation fixe mécanique. Pour modifier la quantité de compensation lorsque l'erreur de la machine-outil change, il est nécessaire de refaire des pièces, une règle d'étalonnage ou d'ajuster le mécanisme de compensation. La compensation matérielle ne peut pas résoudre le problème de l'erreur aléatoire et du manque de flexibilité. La caractéristique de la compensation logicielle est qu'elle peut améliorer la précision d'usinage de la machine-outil en utilisant la technologie de pointe et la technologie de contrôle par ordinateur de divers sujets sans aucune modification de la machine-outil elle-même. La compensation logicielle surmonte de nombreuses difficultés et lacunes de la compensation matérielle et pousse la technologie de compensation vers une nouvelle étape.

La compensation d'erreur (technologie) a deux caractéristiques principales : scientifique et technique

Le développement rapide de la technologie scientifique de compensation des erreurs a considérablement enrichi la théorie de la conception mécanique de précision, la mesure de précision et l'ensemble de l'ingénierie de précision, et est devenu une branche importante de cette discipline. Les technologies liées à la compensation d'erreurs comprennent la technologie de détection, la technologie de détection, la technologie de traitement du signal, la technologie photoélectrique, la technologie des matériaux, la technologie informatique et la technologie de contrôle. En tant que nouvelle branche de la technologie, la technologie de compensation d'erreurs a son propre contenu et ses propres caractéristiques. Il est d'une grande importance scientifique d'étudier plus avant la technologie de compensation d'erreur et de la rendre théorique et systématique.

L'importance technique de la technologie de compensation des erreurs d'ingénierie est très importante, ce qui comprend trois significations : premièrement, l'utilisation de la technologie de compensation des erreurs peut facilement atteindre le niveau de précision que la « technologie dure » ne peut atteindre qu'à un coût élevé ; deuxièmement, l'utilisation de la technologie de compensation d'erreur peut résoudre le niveau de précision que la "technologie dure" ne peut généralement pas atteindre ; troisièmement, l'utilisation de la technologie de compensation d'erreurs peut résoudre le problème que la « technologie dure » ne peut résoudre ; Troisièmement, à condition de répondre à certaines exigences de précision, si la technologie de compensation d'erreur est adoptée, le coût de fabrication des instruments et des équipements peut être considérablement réduit, ce qui présente des avantages économiques très importants.

Génération et classification de l'erreur thermique en tournage

Avec l'amélioration supplémentaire des exigences de précision des machines-outils, la proportion d'erreur thermique dans l'erreur totale continuera d'augmenter et la déformation thermique des machines-outils est devenue le principal obstacle à l'amélioration de la précision d'usinage. L'erreur thermique de la machine-outil est principalement causée par la déformation thermique des composants de la machine-outil causée par des sources de chaleur internes et externes telles que le moteur, les roulements, les pièces de transmission, le système hydraulique, la température ambiante, le liquide de refroidissement, etc. Les erreurs géométriques des machines-outils proviennent de défauts de fabrication , erreurs d'appariement entre les pièces de la machine, déplacement dynamique et statique des pièces de la machine, etc. Méthodes de base de compensation des erreurs

Pour résumer et références connexes, on peut voir que les erreurs de virage sont généralement causées par les facteurs suivants :

Erreur de déformation thermique de la machine-outil ; erreur géométrique des pièces et de la structure de la machine ; erreur causée par la force de coupe ; erreur d'usure de l'outil ; d'autres sources d'erreur, telles qu'une erreur d'asservissement de l'arbre de la machine, une erreur d'algorithme d'interpolation CNC, etc.

Il existe deux méthodes de base pour améliorer la précision des machines-outils : la méthode de prévention des erreurs et la méthode de compensation des erreurs.

La méthode de prévention des erreurs tente d'éliminer ou de réduire les sources d'erreurs possibles par la conception et la fabrication. Dans une certaine mesure, la méthode de prévention des erreurs est efficace pour réduire l'élévation de température de la source de chaleur, équilibrer le champ de température et réduire la déformation thermique de la machine-outil. Cependant, il est impossible d'éliminer complètement la déformation thermique, et le coût est très élevé ;

L'application de la loi de compensation des erreurs thermiques ouvre une voie efficace et économique pour améliorer la précision des machines-outils.