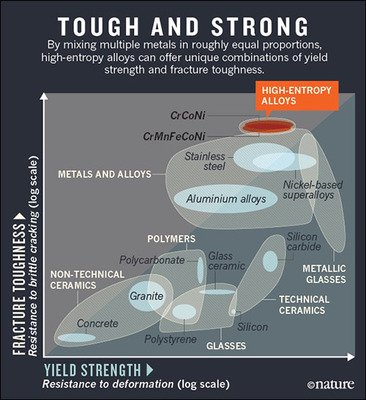

L'alliage à haute entropie est un nouveau matériau en plein essor depuis une dizaine d'années. Il se réfère principalement à l'alliage formé par au moins cinq quantités égales ou approximativement égales de métaux. Les avantages de haute résistance, dureté élevée, résistance à la corrosion, résistance à l'usure, résistance aux hautes températures, résistance aux radiations et magnétisme doux sont toutes les raisons pour lesquelles l'alliage à haute entropie peut être reconnu par le marché. En particulier dans des environnements extrêmes tels que haute température, haute pression et haute vitesse, les pièces métalliques en alliage à haute entropie peuvent conserver de bonnes propriétés mécaniques. De plus, les propriétés des alliages à haute entropie sont excellentes dans un environnement climatique difficile, une solution corrosive et une forte charge dynamique. Par conséquent, l'alliage à haute entropie a un large domaine d'application dans l'ingénierie marine, l'industrie nucléaire, l'industrie des moteurs et l'industrie des outils durs. Ces alliages spatiaux à haute entropie devraient être largement utilisés dans l'ingénierie marine, l'industrie nucléaire, l'industrie des moteurs et l'industrie des outils durs.

En tant que technologie phare qui a déclenché la quatrième révolution industrielle, l'industrie de fabrication additive de l'impression 3D a toujours été très attendue par l'État. Afin de réglementer l'augmentation de la production de l'industrie manufacturière, l'État prévoit de réviser une série de normes pertinentes à titre indicatif. La poudre d'alliage à haute entropie pour la fabrication additive est une matière première importante pour la fabrication additive d'alliage à haute entropie. Dans le même temps, la technologie de fabrication additive peut être utilisée pour développer et préparer des pièces en alliage à haute entropie avec de petits lots et une forme complexe. De plus, les pièces en alliage à haute entropie préparées par la technologie de fabrication additive ont des grains fins et une structure et une composition uniformes, ce qui peut résoudre efficacement les inconvénients de la structure cristalline grossière, de la porosité interne et de la ségrégation des composants des matériaux traditionnels en alliage à haute entropie, accélérer considérablement la vitesse et temps de réponse du développement de nouveaux produits et promouvoir la large application de l'alliage à haute entropie dans divers domaines. Par conséquent, la norme d'essai nationale de la poudre d'alliage à haute entropie pour la fabrication additive est également en cours de formulation.

Les indices de test de performance clés et les paramètres de performance de processus de la poudre d'alliage à haute entropie comprennent principalement la composition chimique, la taille des particules, la densité lâche, la densité de tassement, la fluidité, etc. Le processus de fabrication additive doit réaliser la formation de densification. Différents processus de fabrication additive ont des exigences différentes pour la taille des particules de la poudre, et les indices de performance tels que la composition chimique, la densité lâche, la densité vibrée et la fluidité de la poudre affecteront non seulement le processus de fabrication additive, mais affecteront également la microstructure, mécanique propriétés, précision dimensionnelle Qualité de surface, etc. Permettez-moi de vous présenter en détail ces indicateurs de test clés.

Analyse de la composition chimique

À l'heure actuelle, les marques de poudre d'alliage à haute entropie pour la fabrication additive de production de masse comprennent principalement feconicrmn, feconicrmo, feconicral, feconicrti et feconicr. Parmi eux, les principaux éléments de la composition chimique des cinq alliages à haute entropie sont composés selon le rapport atomique égal, puis convertis en pourcentage de masse correspondant ; Les éléments d'impureté comprennent principalement l'oxygène, l'azote, les éléments gazeux, le carbone, le phosphore, le soufre et d'autres impuretés. En étudiant le rapport de composition chimique de la poudre d'alliage à haute entropie produite par les unités concernées et les exigences réelles de l'application, une plage de composition chimique appropriée et raisonnable est définie. L'analyse de la teneur en éléments principaux Fe, Mn, Ni, Mo, Co, Cr, Al, Ti et en éléments d'impureté C, s, P, O et N dans le produit doit être effectuée selon la méthode déterminée par le fournisseur et le acheteur par voie de négociation.

Détection de la taille des particules

La gamme granulométrique de la poudre d'alliage à haute entropie préparée par différents procédés est différente, mais elle peut être calibrée par criblage. En se référant à l'utilisation, à la composition granulométrique, à la gamme granulométrique et à la distribution granulométrique de différentes poudres d'alliages à haute entropie, nous pouvons diviser la taille des particules en deux catégories, comme suit :

Exigences de classe I : F s'applique au domaine de la fabrication additive sélective par fusion laser. La technologie de fabrication additive par fusion sélective au laser est principalement utilisée pour fabriquer des pièces de précision avec des exigences de petite taille et de finition de surface élevées, et la taille est inférieure à 63 μ M de poudre d'alliage fine à haute entropie, car généralement une poudre fine peut directement obtenir des pièces avec une haute précision et une bonne finition de surface, la gamme granulométrique de poudre dans ce domaine est ≤ 63 μ m. Groupe granulométrique : > 63 μ M n'est pas supérieur à 5%, D10 est 15 μ m~25 μ m; D90 est 50 μ m~65 μ m;;

Exigences de classe II : F s'applique au domaine de la fabrication additive de gainage laser et de fusion par faisceau d'électrons. La densité d'énergie du laser et du faisceau d'électrons est élevée, la taille des particules de poudre fusible est supérieure à celle requise par la technologie de fabrication additive par fusion laser sélective et l'efficacité de fabrication est plus élevée. La gamme granulométrique de poudre requise dans ce domaine technique est de 45 μ m ~ 150 μ m. Groupe granulométrique : ≤ 45 μ M n'est pas supérieur à 5%, > 150 μ M n'est pas supérieur à 5%, D10 est 40 μ m~55 μ m ; Pas plus que D90 μ m ;

Détection de densité lâche

La masse volumique apparente de la poudre est la masse volumique apparente mesurée après que la poudre a rempli librement le récipient standard dans les conditions spécifiées, c'est-à-dire la masse par unité de volume lorsque la poudre est remplie de manière lâche. C'est une performance de processus de poudre. La densité apparente est l'incarnation complète de diverses propriétés de la poudre, qui peuvent refléter la densité, la forme des particules, la densité des particules et l'état de surface, la taille des particules et la distribution granulométrique de la poudre. Plus la forme des particules de poudre est régulière, plus la surface des particules est lisse et plus les particules sont denses, plus la densité lâche de la poudre sera élevée. Généralement, la densité apparente diminue avec la diminution de la taille des particules, l'augmentation du coefficient non sphérique des particules et l'augmentation de la rugosité de surface.

Exigences de test de densité lâche :

Exigences de classe I : la densité lâche de ffeconicrmn ne doit pas être inférieure à 3,8 g/cm3, et celle de feconicrmo ne doit pas être inférieure à 4,2 g/cm3,

La densité lâche de feconicr ne doit pas être inférieure à 4,0 g/cm3, et la densité lâche de feconicr et feconicrti ne doit pas être inférieure à 3,2 g/cm3 ;

Exigences de classe II : la densité lâche de ffeconicrmn n'est pas inférieure à 4,0 g/cm3, celle de feconicrmo n'est pas inférieure à 4,4 g/cm3, celle de feconicr n'est pas inférieure à 4,2 g/cm3, et celle de feconicr et feconicrti n'est pas moins de 3,4 g/cm3 ;

Détection de densité de vibration

La densité vibrée est la densité de poudre dans laquelle la poudre atteint un état d'arrangement idéal par vibration mécanique dans le récipient. L'augmentation en pourcentage par rapport à la densité lâche est la réalisation complète de diverses propriétés physiques de la poudre, telles que la taille des particules de poudre et sa distribution, la forme des particules et sa rugosité de surface, sa surface spécifique, etc. Plus la densité de compactage de la poudre est élevée. , meilleure est la fluidité relative de la poudre.

Exigences de test de densité lâche :

Exigences de classe I : la densité de compactage de feconicrmn ne doit pas être inférieure à 4,4 g/cm3, celle de feconicrmo ne doit pas être inférieure à 5,0 g/cm3, celle de feconicr ne doit pas être inférieure à 4,4 g/cm3, et celle de feconicrmo et feconicrti ne doit pas être inférieur à 3,8 g/cm3 ;

Exigences de classe II : la densité de compactage de ffeconicrmn n'est pas inférieure à 4,6 g/cm3, celle de feconicrmo n'est pas inférieure à 5,2 g/cm3, celle de feconicr n'est pas inférieure à 4,6 g/cm3, et celle de feconicr et feconicrti n'est pas moins de 4,2 g/cm3 ;

Test de liquidité

La fluidité fait référence au temps nécessaire pour qu'une certaine quantité de poudre s'écoule à travers un entonnoir standard avec une ouverture spécifiée. L'entonnoir à débit Hall est généralement utilisé et l'unité de fluidité est de s / 50g, ce qui indique la difficulté d'écoulement de la poudre. Plus la valeur est petite, meilleure est la fluidité. La taille des particules, l'humidité, l'électricité statique et si la poudre est sphérique affecteront les caractéristiques d'écoulement de la poudre. Que ce soit pour le processus de fabrication additive de pose de poudre ou d'alimentation en poudre, la fluidité de la poudre affectera le processus de fabrication additive et les performances de la pièce. Les exigences spécifiques sont les suivantes

Ce qui précède sont les indicateurs d'inspection requis par le plan national pour la poudre d'alliage à haute entropie pour la fabrication additive. Avant cela, la Chine n'avait pas de normes nationales ou de normes industrielles pertinentes pour la poudre d'alliage à haute entropie pour la fabrication additive, et il n'y avait pas de normes pertinentes dans le monde à titre de référence. Par conséquent, c'est la première fois que nous formulons la norme de poudre d'alliage à haute entropie. Cependant, l'industrie et la technologie de fabrication d'alliages à haute entropie sont assez matures et stables en Chine. Selon les normes d'entreprise et les données techniques pertinentes, les exigences d'indice des normes nationales formulées cette fois dépassent également de loin les exigences de qualité des produits sur le marché international. Par conséquent, les entreprises concernées peuvent se référer aux indicateurs ci-dessus pour contrôler la qualité de leurs propres produits.