La méthode dite de métallurgie des poudres consiste à fabriquer une poudre de la matière première de l'alliage à produire, puis à mélanger les poudres en quantité appropriée et à mettre sous pression et à solidifier dans une certaine forme. Ces morceaux de poudre seront placés dans une atmosphère réductrice (par exemple, l'hydrogène), chauffés et frittés pour former un alliage. Il s'agit d'une méthode métallurgique complètement différente de la méthode de coulée précédente.

Le frittage auquel il est fait référence ici peut être simplement défini comme la promotion de l'agglomération de grains de cristal métallique par l'action de la pressurisation et du réchauffement. Nous appliquons une certaine pression sur la poudre avec la composition d'alliage pour la compacter. À des températures élevées, les poudres intimement en contact adhèrent les unes aux autres et remplissent progressivement les vides pour former un alliage à haute densité. La température de chauffage à ce moment est la température de fusion du composant à bas point de fusion dans le composant en alliage. Ainsi, le lingot d'alliage est fritté à une température inférieure au point de fusion de l'ensemble du composant en poudre. Cette méthode est similaire à la méthode de combinaison des deux procédés de fusion et de coulée, et ses propriétés sont proches de celles des alliages coulés. Mais d'un point de vue métallographique, ce devrait être une branche de pièces moulées en alliage.

Le carbure cémenté est fabriqué par cette méthode de métallurgie des poudres. Généralement, des poudres telles que le tungstène, le carbone, le cobalt, le titane et le cérium sont utilisées pour le mélange par lots, puis pressées et frittées pour former un alliage. Ainsi, le produit de ce procédé métallurgique est également appelé carbure cémenté fritté ou alliage de carbure cémenté. Ces dernières années, les méthodes de métallurgie des poudres se sont développées très rapidement. Les carbures cémentés, les alliages pétrolifères, les contacts électriques, les meules diamantées en métal et les produits métalliques décoratifs spéciaux sont tous fabriqués par cette méthode de métallurgie des poudres.

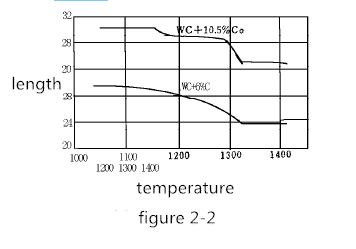

Par exemple, le produit semi-fini pressé de 30 mm de longueur est maintenant chauffé à 1000-1400 ° C. Le changement de volume du produit pressé à environ 30 ° C pendant environ 5 minutes est illustré à la figure 2-2. Le retrait commence généralement à 1150 ° C. Dans le cas du 6% Co, le retrait se déroule très régulièrement, se terminant à environ 1320 ° C. Dans le cas du 10% Co, à 1180-1200 ° C, la contraction est temporairement interrompue. Au fur et à mesure que la température continue d'augmenter, le retrait se poursuit rapidement et lorsque la température atteint 1300 ° C, elle a tendance à s'équilibrer.

Par la suite, étant donné que le nombre de points de contact des particules et la zone de contact est remarquablement augmenté, chacune des particules est dans un état de libération facile de l'excès d'énergie (énergie libre) maintenue par elle-même. Ainsi, à partir d'environ 200 ° C, le cobalt commence à diffuser, point auquel commence la première étape de frittage. Lorsque la température augmente à nouveau, le β-Co est converti en γ-Co à environ 490 ° C. À 600 ° C, le carbone commence à diffuser dans le cobalt et devient une solution de masse. Plus les particules de carbure de tungstène sont fines, ou meilleur est le carbure de tungstène revêtu de cobalt, plus ce phénomène de diffusion se produit rapidement. Cette diffusion a le même effet que l'application d'une forte pression de compression au compact. Cependant, lors de la montée en température, pratiquement aucune phase liquide n'est observée à cette température.

Cependant, près de cette température, la résistance à la flexion est considérablement augmentée. Habituellement, un alliage de dureté de cobalt 6% est fritté à une température d'environ 1400 ° C. À cette température, le WC se dissout progressivement dans la phase liquide, et en particulier le WC fin se dissout rapidement, et le grand WC a une grande énergie de surface en raison de la forte partie d'angle. Il est rond après sa dissolution. En conséquence, la partie en phase liquide devient de plus en plus, et à mesure que la réaction progresse vers la direction dans laquelle l'énergie libre diminue, l'alliage se rétrécit et les pores diminuent progressivement. Par contre, dans la partie où les particules de carbure de tungstène sont en contact les unes avec les autres, le phénomène de diffusion volumique, notamment de diffusion en surface, continue de se produire. Il est également possible que les particules de carbure se lient les unes aux autres. En outre, le WC peut également précipiter localement à partir de la phase liquide à une partie où le carbure de tungstène entre en contact. En conséquence, diverses raisons ont provoqué la croissance des grains de carbure de tungstène, entraînant un alignement dense. Cependant, la température est encore augmentée et lorsqu'elle dépasse 1600 ° C, du gaz est généré à l'intérieur du produit, provoquant l'expansion de l'arrangement cristallin. On dit que le gaz est généré par la présence d'impuretés telles que SiO2. Au contraire, si la température est abaissée, les particules de WC dissoutes dans la phase liquide sont précipitées sur les particules de WC ayant une faible énergie de surface. Même après la disparition de la phase liquide à l'état solide, le carbure de tungstène continue de se séparer jusqu'à ce qu'il ne reste que 1%.

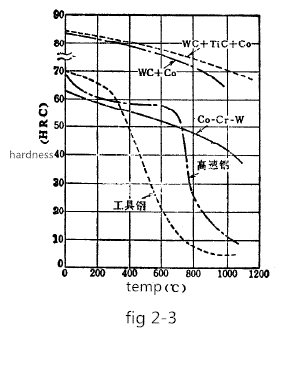

Pendant le processus de frittage, le carbure de tungstène présent sous la forme d'une masse fondue dans le cobalt se déplace sur une petite distance et est lié au carbure de tungstène non dissous, de sorte qu'aucune structure inégale telle qu'un alliage coulé ne se forme. L'acier contenant une grande quantité de perlite est vieilli et durci par la précipitation du carbone fondu du fer alpha. En revanche, pendant le processus de frittage, les particules de WC agissent comme une nucléation efficace, il n'y a donc pas de phénomène de durcissement par le temps, de sorte que la structure est uniforme et très stable, insensible au traitement thermique, et la dureté ne change pas même à relativement haute les températures. La figure 2-3 montre la dureté à haute température de l'acier à outils, de l'acier rapide, de l'alliage coulé, de l'alliage stellite (Co-Cr-W) et du carbure cémenté WC + Co.