Dans la production quotidienne, le choix raisonnable du matériau et de la forme de l'outil de tournage affecte directement la productivité du travail et la qualité de traitement des pièces. Dans le processus de coupe, l'outil doit supporter une grande force de coupe et une force d'impact, travailler à haute température et supporter en permanence un fort frottement et extrusion, ce qui est facile à provoquer l'usure et l'endommagement de l'outil de tournage. Si les matériaux de l'outil ne sont pas sélectionnés de manière raisonnable, les pièces ne répondront pas aux exigences d'utilisation, entraînant un gaspillage de matériel, des dommages prématurés des machines-outils et de l'équipement, entraînant de grandes pertes économiques. Par conséquent, différents matériaux d'outils doivent être sélectionnés en fonction de différents matériaux d'usinage. Une sélection raisonnable des matériaux des outils de coupe peut non seulement améliorer l'efficacité du travail et assurer la qualité du traitement, mais également réduire les coûts et réduire l'intensité de travail des travailleurs.

Choix raisonnables du matériau de l'outils

Les matériaux d'outillage comprennent principalement l'acier à outils en carbone, l'acier à outils en alliage, l'acier rapide, le carbure cémenté, la céramique et les matériaux d'outillage ultra-durs.

L'acier à outils en carbone et l'acier à outils en alliage sont principalement utilisés pour la fabrication d'outils, de matrices et d'outils de mesure.

L'acier rapide est un acier à outils avec plus d'éléments en alliage tels que le tungstène (W), le molybdène (Mo), le chrome (Cr) et le vanadium (V). Les outils en acier rapide sont faciles à fabriquer, à meuler, à obtenir des arêtes vives grâce au meulage et ont une bonne ténacité, qui sont souvent utilisés dans les occasions avec une force d'impact élevée. Il est notamment utilisé pour fabriquer divers outils de formage complexes et outils d'usinage de trous. L'acier rapide peut être divisé en tungstène et molybdène de tungstène. L'acier rapide au tungstène (W18Cr4V) est largement utilisé à l'heure actuelle, mais il ne peut pas être utilisé dans la découpe à grande vitesse en raison de sa faible résistance à la chaleur. L'acier rapide au molybdène de tungstène (w6wo5cr4v2) est utilisé pour fabriquer des outils de laminage à chaud, des forets hélicoïdaux, etc.

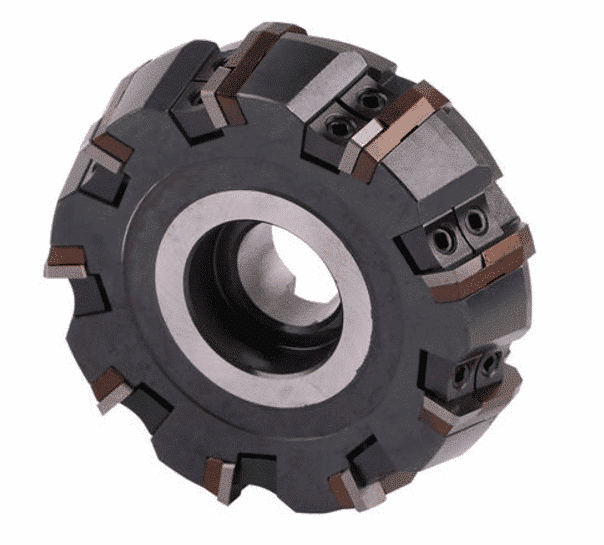

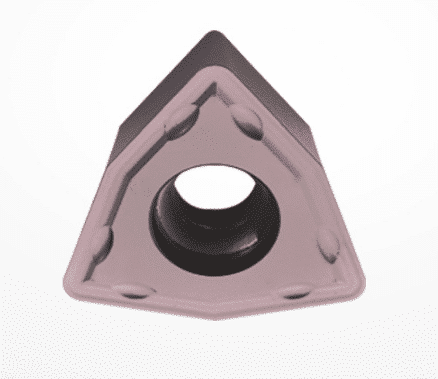

Le carbure cémenté est une sorte de produit de métallurgie des poudres, qui est composé de poudre de carbure de tungstène et de titane et de cobalt comme liant, puis fritté à haute température après un pressage à haute pression. C'est le matériau d'outil de tournage le plus utilisé actuellement. Selon la composition, il existe trois types d'alliage de tungstène cobalt (type K), d'alliage de tungstène titane cobalt (type P) et d'alliage de tungstène titane tantale cobalt (type M). Les carbures cémentés au cobalt de tungstène sont composés de carbure de tungstène (WC) et de cobalt (CO). Ils sont principalement utilisés pour le traitement de la fonte, des matériaux cassants ou des occasions à fort impact. Les codes couramment utilisés sont K01, K10 et K20. Généralement, K01 est utilisé pour la finition, K10 pour la semi-finition et K20 pour l'usinage grossier. Le carbure cémenté de tungstène titane cobalt est composé de carbure de tungstène, de cobalt et de carbure de titane. Il convient au traitement de l'acier ou d'autres matières plastiques à haute ténacité, mais il est fragile, ne résiste pas aux chocs et ne convient pas au traitement des matériaux fragiles. Les codes communs sont P01, P10 et P30. Généralement, P01 est utilisé pour la finition, P10 pour la semi-finition et P30 pour l'usinage grossier. Le tungstène, le titane, le tantale et le cobalt conviennent au traitement des métaux ferreux et non ferreux avec des copeaux longs ou courts. Les codes couramment utilisés sont M10 et M20. M10 est utilisé pour la finition et M20 pour l'usinage grossier. Les outils de coupe en céramique sont principalement utilisés pour la semi-finition et la finition des métaux non ferreux, de la fonte et de l'acier trempé. Les matériaux ultra-durs sont le nitrure de bore cubique et le diamant: le nitrure de bore cubique est utilisé pour la semi-finition et la finition des alliages, de l'acier trempé et de la fonte réfrigérée. Le diamant peut couper avec précision des métaux et alliages non ferreux et des matériaux résistants à l'usure avec une dureté élevée.

Sélection de coupe-fils

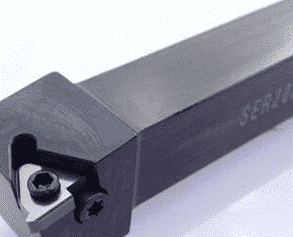

La sélection d'outil de tournage de filetage est largement utilisée dans toutes sortes de produits mécaniques, et les pièces avec filetage et vis sans fin sont largement utilisées. Les outils de filetage avec différents angles sont sélectionnés en fonction de différents filetages.

(1) il existe deux types d'outils de tournage de filetage triangulaires: acier rapide et alliage dur. L'outil de tournage de filetage en acier à grande vitesse présente les avantages d'un meulage pratique, d'un affûtage facile, d'une bonne ténacité, de la fissuration difficile de la pointe de l'outil, d'une faible valeur de rugosité de surface du filetage, mais d'une faible résistance à la chaleur, qui ne convient qu'aux faibles -filetage rapide. L'outil de tournage de filetage en alliage dur a une dureté élevée, une bonne résistance à l'usure, une résistance aux températures élevées, une bonne stabilité thermique, mais une faible résistance aux chocs. Par conséquent, l'outil de tournage de filetage en carbure convient à la coupe à grande vitesse. En coupe à grande vitesse, le profil réel sera agrandi, de sorte que l'angle vif de l'outil doit être réduit d'environ 30 ', et la rugosité des faces avant et arrière de l'outil de tournage doit être très petite.

(2) lors du tournage d'un filetage trapézoïdal, la force de coupe radiale est importante. Afin de réduire la force de coupe, il peut être divisé en tournage grossier et tournage de finition. Lors du tournage grossier, afin de faciliter la coupe à gauche et à droite et de réserver la surépaisseur de finition, la largeur de la tête de coupe doit être inférieure à la largeur du fond de l'alvéole, l'angle arrière du diamètre doit être d'environ 8°, la l'angle avant doit être de 10 ° – 15 °, l'angle arrière des deux côtés doit être de (3 ° – 5 °) ± ψ (angle de montée du filetage) et l'angle des dents doit être de 30 ° 0 – 30 ′. L'angle avant du diamètre de l'outil de finition en acier rapide est de 0 et l'angle entre les arêtes de coupe des deux côtés est égal à l'angle de la dent. Afin d'assurer une coupe lisse des deux côtés du tranchant, le tranchant doit être meulé avec un grand angle de coupe (10 ° - 16 °). Cependant, il faut noter que le tranchant à l'extrémité avant de l'outil de tournage ne peut pas participer à la coupe. L'outil de tournage de filetage à échelle en acier à grande vitesse peut traiter le filetage avec une grande précision et une faible rugosité de surface, mais l'efficacité de la production est faible. Afin d'améliorer l'efficacité de la production, les outils de tournage en carbure peuvent être utilisés pour la coupe à grande vitesse lors du tournage de filetages de précision générale.

(3) il existe deux types de vers couramment utilisés : métrique (20°) et britannique (14,5°). Le ver britannique est rarement utilisé en Chine. Le ver métrique est principalement utilisé. L'outil de tournage en acier à grande vitesse est généralement utilisé pour le tournage à vis sans fin, et le tournage grossier et le tournage fin sont utilisés pour le tournage. Pendant le tournage grossier, il est nécessaire que l'angle inclus entre les arêtes de coupe sur les côtés gauche et droit soit légèrement inférieur à deux fois l'angle de la forme de la dent, la largeur de la tête de coupe soit inférieure à la largeur de la fente de la racine de la dent, la gauche et les angles avant radiaux droits de 10 ° ~ 15 ° sont rectifiés, les angles arrière des deux côtés sont (3 ° ~ 5 °) ± ψ, et la pointe de la fraise est correctement arrondie. Lors de la finition, l'angle inclus entre les bords gauche et droit est égal à deux fois l'angle de la forme de la dent et doit être symétrique. La rectitude de l'arête de coupe est meilleure, la valeur de rugosité de surface est faible et la rainure de roulement des copeaux avec un grand angle avant (15 ° - 20 °) est rectifiée. Ce qui précède ne sont que quelques idées de base pour la sélection des matériaux et des formes des outils de tournage. En raison de la grande variété d'outils de coupe, les types structurels et les exigences de traitement des pièces varient considérablement. Dans le fonctionnement pratique, il y a encore un besoin d'expérience. Le personnel qualifié effectue des analyses scientifiques basées sur les conditions de production des écoles et des entreprises (production, planification, compacité de production, échelle, capital, etc.) et les conditions de traitement des pièces et des équipements, et sélectionne les outils de coupe avec des performances et un prix raisonnables, En de cette façon, nous pouvons tirer pleinement parti du potentiel de l'équipement, assurer la qualité du traitement, améliorer l'efficacité du traitement et améliorer l'expérience et l'efficacité de l'entreprise.