La réduction des émissions de CO2 à effet de serre est devenue l'objectif du monde, et maintenant de nombreux endroits envisagent de lever une taxe sur les émissions de CO2. En raison de l'émergence de nouveaux domaines, et les gens doivent s'adapter aux domaines existants, les exigences ci-dessus ont également un impact considérable sur la recherche et le développement d'outils d'usinage. En effet, plus que jamais, il est nécessaire de remplacer les disques, de mettre à jour des matériaux plus légers et d'économiser de l'énergie et des ressources. Le personnel de R & D voit un grand potentiel pour des modifications de conception des outils, de nouveaux revêtements, de nouvelles stratégies d'usinage et des solutions numériques qui répondent en temps réel à une variété de conditions dans le cadre existant.

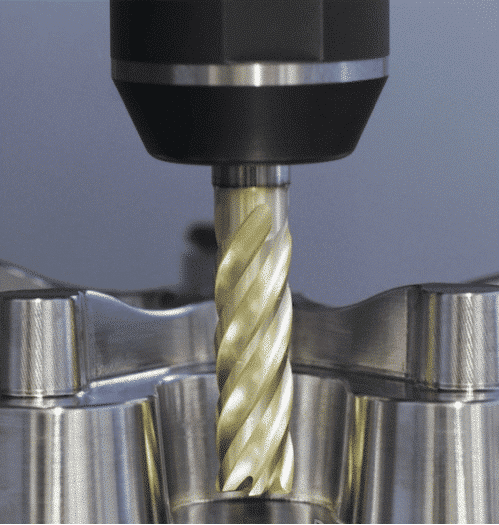

La tendance actuelle est d'utiliser ces matériaux dans de nouveaux alliages légers au lithium aluminium, qui vont bientôt submerger les outils de coupe traditionnels et occuper un avantage absolu. Par conséquent, la demande d'outils spéciaux hautes performances pour de telles applications continuera d'augmenter. Par exemple, les pièces d'avion en alliage d'aluminium sont généralement traitées jusqu'à 90%. Selon la géométrie de la pièce requise, de nombreuses rainures et cavités doivent être fraisées dans le métal pour assurer la stabilité et réduire le poids. Afin de produire des pièces de haute qualité de manière économique et efficace, une coupe à haute vitesse (HSC) est nécessaire pour traiter les pièces, et la vitesse de coupe peut atteindre jusqu'à 3 000 M / min. Des paramètres de coupe trop bas entraîneront une accumulation de copeaux, ce qui entraînera une usure rapide et un changement fréquent d'outil. En raison du long temps de fonctionnement de la machine-outil, le coût est élevé. Par conséquent, les opérateurs de machines-outils spécialisés dans le traitement de l'aluminium ont de bonnes raisons d'exiger que leurs outils de coupe obtiennent des données de coupe et une durée de vie de l'outil supérieures au niveau moyen, ainsi qu'une fiabilité d'usinage extrêmement élevée.

Nous avons montré comment faire face à ces exigences complexes. La fraise à 90° est équipée d'un nouveau type de lame indexable. Il utilise un nouveau revêtement PVD, fabriqué selon la «méthode hipims». Hipims signifie « pulvérisation magnétron pulsée haute puissance », une technologie basée sur la pulvérisation cathodique magnétron. La caractéristique unique de ce processus de revêtement physique est de former un revêtement PVD très dense et lisse, qui peut réduire le frottement et la tendance à l'accumulation de copeaux. En même temps, cette méthode améliore la stabilité de l'arête de coupe et augmente la résistance à l'usure de la face arrière, atteignant ainsi le taux d'enlèvement de métal maximal. Des tests sur le terrain ont montré que les lames indexables hipims présentent des avantages par rapport aux types standard. Durée de vie de l'outil augmentée de 200%. La demande d'outils de coupe performants pour le traitement des alliages d'aluminium est croissante, en particulier dans l'industrie aéronautique et l'industrie automobile.

Fraisage dynamique: une stratégie de fraisage axée sur l'efficacité

De nombreuses industries (en particulier l'industrie d'approvisionnement) sont confrontées à la pression d'améliorer la stabilité du traitement, d'accélérer la vitesse de traitement, de réduire les coûts de traitement et d'assurer la qualité du traitement. Dans le même temps, les exigences de fiabilité d'usinage et de rentabilité sont également strictes pour la qualité de la surface et la stabilité dimensionnelle. De plus, la demande de matériaux légers ou résistants à la chaleur augmente également. Cependant, en raison de ces propriétés, ces matériaux des groupes de matériaux ISO m et ISO sont souvent difficiles à traiter avec précision. Le fraisage dynamique apporte des solutions dans ce domaine, tout en garantissant une efficacité de production et une fiabilité d'usinage, c'est pourquoi de plus en plus d'entreprises de transformation des métaux s'appuient sur cette méthode.

La différence entre la coupe haute performance (HPC) et la coupe haute dynamique (HDC) est le mouvement et la force de la fraise. Dans le processus de coupe haute performance, lorsque l'outil de fraisage se déplace, la profondeur de coupe est relativement faible; dans le processus de coupe à haute dynamique, le système de contrôle CAD / came contrôle le long de la trajectoire de l'outil pendant le traitement de la forme de la pièce (figure 1). Cela empêche ou au moins réduit le temps de non-coupe. De plus, la profondeur de coupe de la coupe dynamique élevée est beaucoup plus grande que celle de la coupe haute performance traditionnelle, c'est-à-dire que la distance de course est réduite, car toute la longueur de l'outil peut être utilisée.

Figure 1 La stratégie de fraisage dynamique nécessite une pièce, un outil de fraisage, une machine-outil et un système CAO / FAO appropriés

Dans le processus de découpe haute performance, l'angle d'enveloppe est souvent très important. Par conséquent, la force dans le processus est également très importante. Cela accélérera l'usure de l'outil et de la broche de la machine. D'autre part, le fraisage dynamique se caractérise par une grande stabilité d'usinage et une longue durée de vie de l'outil. De manière générale, l'angle d'enveloppe de la coupe dynamique élevée est très faible, c'est-à-dire que la force de l'outil et de la machine-outil est beaucoup plus faible que celle de la coupe haute performance. Par rapport à la coupe haute performance, la coupe dynamique élevée a des paramètres de coupe plus élevés, un temps de non coupe plus petit et une plus grande stabilité d'usinage, de sorte que son taux d'enlèvement de métal est très élevé.

Contrôle adaptatif de l'avance: utilisation de paramètres en temps réel pour optimiser les paramètres de coupe

Pendant longtemps, les technologies d'automatisation, de numérisation et de mise en réseau ont été largement utilisées dans de nombreux domaines du traitement des métaux et sont très populaires. En particulier, le matériel et les logiciels utilisés pour collecter et analyser les données en temps réel ont fait un énorme bond en performances. Les outils logiciels montrent comment ces outils offrent de nombreuses opportunités d'optimisation des processus (figure 2). Le contrôle d'avance adaptatif analyse les données d'entrée de la machine-outil en temps réel et ajuste l'usinage en conséquence. Cela répond à une question clé pour de nombreux utilisateurs. Autrement dit, comment profiter pleinement des avantages de la machine-outil sans modifications majeures du processus ou reprogrammation complexe? Le logiciel peut considérablement réduire le temps de traitement d'une seule pièce. Le logiciel a été intégré au programme de commande existant et les données du programme ont été appliquées au processus d'usinage.

La figure 2 ajuste dynamiquement l'avance en fonction des conditions de coupe. De cette façon, le temps de production d'une seule pièce peut être raccourci et la fiabilité de traitement peut être améliorée

Lors de la première coupe d'outil, l'ordinateur "apprend" le rendement à vide de la broche et l'efficacité de coupe maximale de chaque outil. Il mesure ensuite la sortie de la broche jusqu'à 500 fois par seconde et ajuste automatiquement l'avance dans chaque cas. C'est-à-dire que la machine-outil fonctionne toujours avec l'avance maximale de chaque outil. Si les conditions de coupe changent (profondeur de coupe, surépaisseur d'usinage, usure, etc.), l'ordinateur ajustera la vitesse et le rendement en temps réel. Cela a non seulement un impact positif sur le temps d'usinage de la pièce, mais améliore également la sécurité d'usinage grâce aux caractéristiques de fraisage optimisées. La force agissant sur la broche est plus constante et la durée de vie de la fraise est prolongée.

S'il y a un risque de casse de la fraise, l'ordinateur réduira immédiatement la quantité d'avance ou arrêtera complètement l'opération. En utilisant nos clients de traitement informatique haut de gamme, son efficacité de traitement a atteint une amélioration incroyable. Si le procédé est compatible, le temps de traitement peut être réduit de 10%. Nous avons réussi à réduire de moitié le temps de traitement. Lorsque le nombre est grand, cela libère beaucoup de capacité d'usinage. » De plus, cette méthode est efficace que l'outil Walter soit utilisé ou non. Il doit seulement répondre aux exigences du système de la machine-outil.