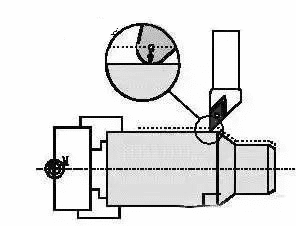

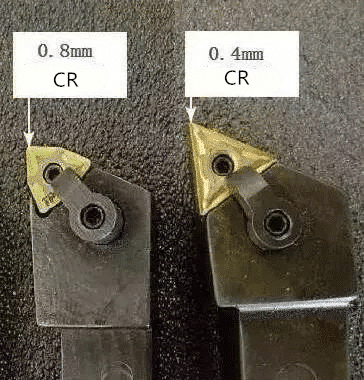

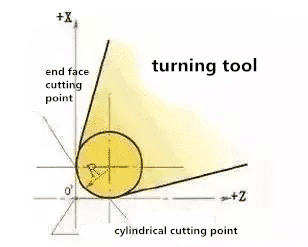

Comme illustré ci-dessous, le rayon de coin est formé par l'arête de coupe principale croisée et l'arête de coupe latérale, également appelée rayon de l'arête.

Dans le processus de coupe, afin d'améliorer la résistance de la pointe de l'outil et de réduire la rugosité de surface de la machine, un bord de transition d'arc circulaire existe généralement au niveau du nez de l'outil. En outre, la lame générale non affûtée a un arc comme transition avec un certain rayon. Même si quant à la pointe tournante exclusivement affûtée, elle possède toujours un certain chanfrein arqué. Il n'y a aucun coin absolu sur une pointe tournante.

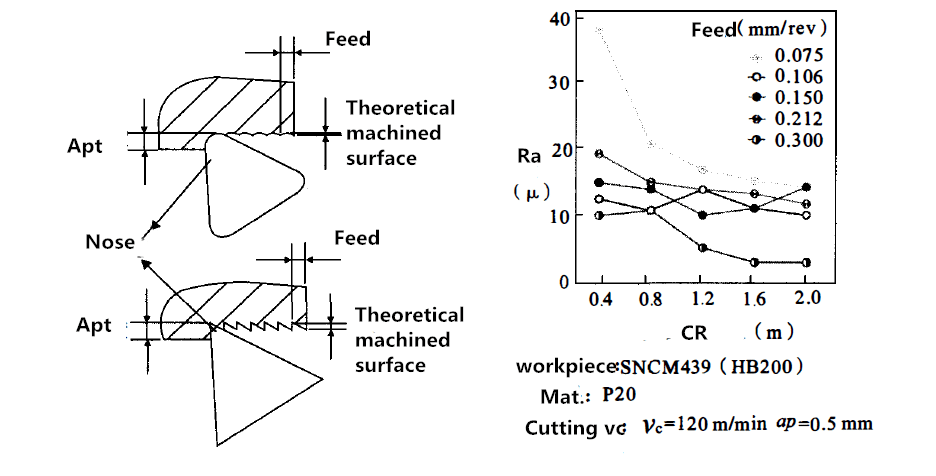

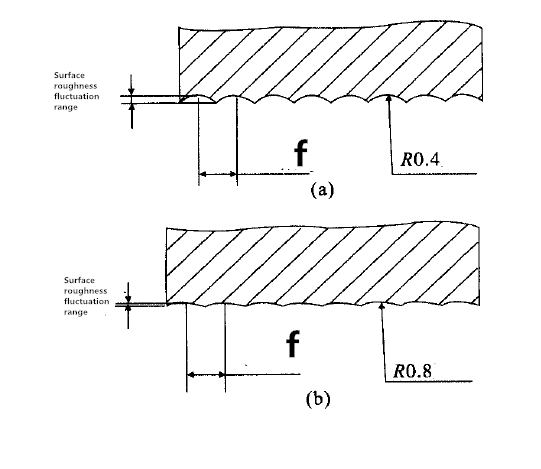

La comparaison de la figure 1 montre que le rayon du rayon de nez d'outil et l'avance par rotation ont le plus grand impact sur la rugosité de surface de la pièce.Pour atteindre les exigences théoriques de rugosité de surface, le rayon de nez d'outil et la vitesse d'avance corrects doit être sélectionné. La figure ci-dessous est un tableau de référence de la relation entre les valeurs de ces trois éléments. Généralement, le rayon de coin de la pointe de l'outil convient à trois à quatre fois la vitesse d'avance.

| F | Ra | |||||

| r | 0.4 | 0.8 | 1.2 | 1.6 | 2.0 | |

| 1.6 | 0.07 | 0.1 | 0.12 | 0.14 | 0.16 | |

| 3.2 | 0.1 | 0.14 | 0.18 | 0.2 | 0.23 | |

| 6.3 | 0.14 | 0.2 | 0.25 | 0.28 | 0.32 | |

| 12.5 | 0.2 | 0.28 | 0.35 | 0.4 | 0.45 | |

| 25 | 0.28 | 0.4 | 0.49 | 0.56 | 0.63 |

r rayon d'angle mm

f alimentation max par Rot. Mm

Ra Rugosité μm

Pour la sélection du rayon du rayon du nez d'outil et de l'avance par rotation, il peut également être déterminé par la formule empirique théorique (1).

Ra = f2/ r * 125

Où:

Ra (μm) – rugosité de surface ;

f(mm/tr) – avance par tour ;

r (mm) – le rayon de l'arc de la pointe de l'outil ;

125 - constant.

En substituant la valeur définie du rayon du rayon du nez d'outil et de la quantité d'avance (1), nous pouvons également calculer la rugosité de surface théorique et la rugosité de surface.

Par exemple: Le rayon de l'arc de nez d'outil est de 0,8 mm, et la vitesse d'avance est

0,2 mm / r, en remplaçant la formule (1) par la rugosité de surface théorique.

Ra = 0,22/0.8*125=6.25μm

La rugosité de surface théorique est de: 6,25 μm

Il convient de noter que si le rayon est trop grand, des vibrations se produiront en raison d'un contact excessif entre l'outil et la pièce. Inversement, si le rayon est trop petit, la pointe deviendra faible et s'usera rapidement. Besoin de réaffûter souvent.Par conséquent, le rayon du congé est généralement de 0,3 à 0,4 mm.

Compensation du rayon de Conner (rayon du bord)

Lors de l'usinage de tours CNC, il est nécessaire de compenser le rayon d'angle.

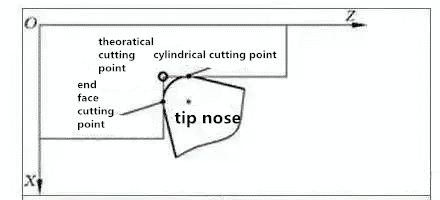

Lors de la programmation, l'info-bulle est généralement considérée comme un point, mais en pratique, il y a un coin arrondi. Lorsque la surface, telle que la face d'extrémité, le diamètre extérieur, le diamètre intérieur et similaires, qui est parallèle ou perpendiculaire à l'axe, est traitée par un programme programmé en fonction du point de pointe théorique, aucune erreur ne se produit.

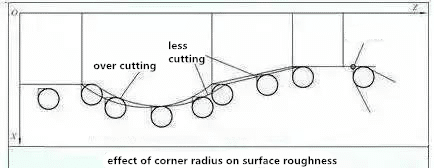

Cependant, dans le traitement proprement dit, il y aura des surcoupes et des coupes multiples. Nous discuterons des deux situations suivantes:

- Face d'extrémité tournante et faces cylindriques intérieure et extérieure

La figure ci-dessous montre la pointe d'un arc circulaire et son orientation. La pointe de l'outil utilisée pour la programmation et le réglage de l'outil est la pointe idéale de l'outil. En raison de la présence de l'arc de nez d'outil, le point de coupe réel est le point tangent de l'arc de bord d'outil et de la surface de coupe. Lorsque vous tournez la face d'extrémité, le point de coupe réel de l'arc de nez d'outil est le même que la coordonnée Z du point de pointe d'outil idéal; lorsque les trous extérieur et intérieur de la voiture sont utilisés, la valeur de coordonnée X du point de coupe réel et le point de pointe d'outil idéal sont les mêmes. Par conséquent, il n'est pas nécessaire d'effectuer la compensation de rayon de nez d'outil lors de la rotation de la face d'extrémité et des faces cylindriques intérieure et extérieure.

2) Tourner la surface conique et la surface de l'arc lors de l'usinage de la surface conique et de la surface de l'arc

Lorsque la trajectoire d'usinage n'est pas parallèle à l'axe de la machine, il existe un écart de position entre le point de coupe réel et le point de pointe d'outil idéal dans les directions des coordonnées X et Z. L'influence du rayon du nez d'outil sur la précision d'usinage est illustrée dans la figure ci-dessous. S'il est programmé avec une pointe d'outil idéale, il y aura moins de coupures ou de surcoupes, ce qui entraînera des erreurs d'usinage. Plus le rayon de l'arc de nez d'outil est grand, plus l'erreur d'usinage est grande.

Dans l'usinage réel de l'outil de tournage, en raison du processus ou d'autres exigences, la pointe de l'outil n'est souvent pas un point idéal, mais un arc de cercle. Lors de l'usinage de contours cylindriques et d'extrémités parallèles à l'axe de coordonnées, l'arc de nez d'outil n'affecte pas sa taille et sa forme, mais lors de l'usinage de contours de direction non coordonnés tels que des cônes et des arcs, le point de coupe de l'outil se trouve sur l'arc de bord d'outil. S'il se modifie vers le haut, l'arc de la pointe de l'outil entraînera des erreurs de dimension et de forme, entraînant moins ou plus de coupes. Ce type d'erreur d'usinage causé par l'info-bulle n'est pas un point idéal mais un arc de cercle, qui peut être éliminé par la fonction de compensation de rayon de nez d'outil.